新型CO2压裂用增稠剂的增稠性能及机理

2019-04-29李强王彦玲李庆超王福玲原琳柏浩

李强,王彦玲,李庆超,王福玲,原琳,柏浩

(1.中国石油大学(华东)石油工程学院,山东青岛 266580;2. 中国石油大学(华东)理学院,山东青岛 266580)

0 引言

水力压裂展现诸多优势,但其易引起消耗水资源、破胶性和返排性差。CO2压裂技术可改善上述弊端,但较低的 CO2黏度(0.02~0.16 mPa·s)仍阻碍着此项技术的研究和应用[1-5]。加入增稠剂是改善CO2压裂液黏度的重要举措,增稠剂主要是含氟类[6-11]和碳氢类物质[12-13]。但2种聚合物容易引起环境污染或差的增稠性,阻碍其应用[12-14]。硅与碳的化学性质相似,因此硅氧烷成为增稠剂研究的热点。但前期硅氧烷增稠剂的研究存在较大的溶剂用量[15]、窄的温度和压力[15-17],差的增稠效果等阻碍着硅氧烷的应用。

课题组前期已经对硅氧烷制备工艺进行了优化,并测试了多种硅氧烷增稠剂的增稠性能[18-19]。基于前期研究,合成一类新型高效的硅氧烷增稠剂,并首次提出硅氧烷对CO2压裂液的增稠机理。新化合物的结构用红外光谱表征,增稠机理以键长、键能及微观网格结构理论为基础进行解释。增稠性能测试包含前期的助溶剂筛选,高压相行为观测及不同因素下的黏度测量。不同因素下的增稠性能通过自主设计的毛细管黏度计测试,并以微观网格结构理论解释引起黏度变化的原因。研究可为设计符合压裂要求的二氧化碳增稠剂及适宜油田开发的压裂液提供借鉴。

1 实验部分

1.1 实验材料

八甲基环四硅氧烷(D4),化学纯,烟台万泰硅橡胶有限公司;四甲基四乙烯基环四硅氧烷(V4),化学纯,深圳欧斯邦新材料有限公司;四甲基氢氧化铵(TMAH),化学纯;六甲基二硅氧烷(MM),化学纯(99%);五甲基二硅氧烷(PM),化学纯;甲苯,化学纯,国药集团化学试剂有限公司;CO2气体,青岛天源气体有限公司。

1.2 支链聚硅氧烷增稠剂的制备

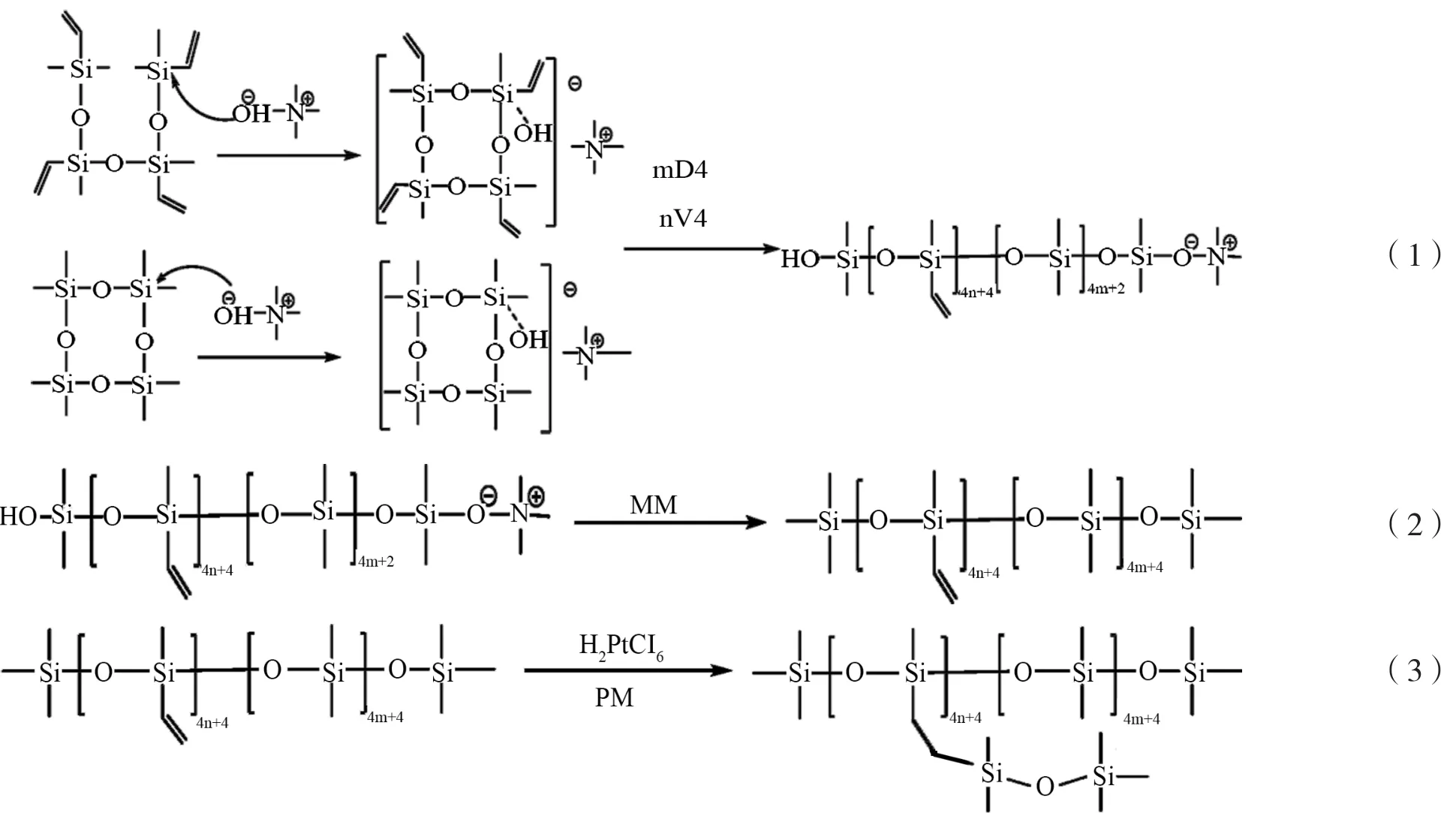

1.2.1 反应原理

制备的硅氧烷聚合物主要依据开环聚合反应和硅氢加成反应。首先四甲基氢氧化铵的羟基能够袭击D4和V4中的硅,使其环硅氧烷中的电子云密度重新排列,内部的硅氧键断裂,而形成链状的硅氧烷低聚物[20]。此低聚物称为活性中心,能不断地袭击D4和V4中的硅原子,引起链的增长[21]。到一定的链长度,加入六甲基二硅氧烷对其进行封端,阻止其聚合物长度的增长。详细步骤如式(1)~(2)所示。如式(3)所示,形成主链的硅氧烷聚合物后,在氯铂酸的催化下,五甲基二硅氧烷中的氢能与式(2)中产物的乙烯基反应,形成新型支链聚硅氧烷。

1.2.2 制备方法

取 59.32 g 的 D4(0.2 mol)和 7.9 g 的 V4(0.02 mol)倒入三口烧瓶中,氮气氛围下加入四甲基氢氧化铵(0.003 mol/L),并加热至105 ℃密闭环境反应3 h后,将封端剂六甲基二硅氧烷(0.41 g)滴入三口烧瓶中密闭反应1 h,升高温度至150 ℃,分解四甲基氢氧化铵,并除去低聚物和水分,冷却至室温保存备用。取上述产物50 g倒入另一三口烧瓶,加入0.001 g的氯铂酸后将温度升至90 ℃,待温度恒定后,向烧瓶内滴加11 g五甲基二硅氧烷反应1 h后,将产物转移至烘箱中升温至150 ℃,除去低沸物和水,降至室温保存。

1.3 毛细管黏度计的设计

目前黏度测试仪器主要适于常压下的黏度测试,且精度较小,可测量黏度较大,无法满足高压下液态CO2黏度(小于0.04 mPa·s,25 ℃)的测试需求。鉴于此,自行设计并组装了用于测量液态CO2黏度的毛细管黏度计,如图1所示。气瓶中的CO2通过自身压力进入到空气压缩机,经加压后的气体通过管线进入耐压储罐1中暂时贮存。耐压储罐的上下各有2个阀门用于控制气体的进入和排出,其下部连接一台ISCO泵用于向储罐下部恒速注入水,将储罐中的气体通过储罐内部的活塞排出罐外进入溶解测试系统。在将储罐1中的CO2注入到溶解测试之前,需将增稠剂和助溶剂加入到溶解设备中,并密闭设备。

图1 毛细管黏度计的组成和示意图

此时,将储罐1中的初步加压的液态CO2加入到溶解设备中,溶解设备未达到指定压力时,储罐下部连接的ISCO泵恒速缓慢加压可实现恒压状态。溶解设备安装的温度传感器被用于测量温度的变化,温度的改变可通过将溶解设备放入水浴设备加热实现。经过上述操作,不同温度和压力下含有增稠剂的CO2状态能够通过设备上的耐压宝石玻璃窗观测,统计所需压力和温度下增稠剂的溶解情况。经过观测,如果是出现澄清透明且均匀状态,则将高压液体通过溶解设备下方连接的ISCO泵向上推动溶解设备内部的活塞,将高压液体压入增稠测量设备。若出现浑浊,则被排出不再继续测量黏度。黏度测量系统含有的压力传感器和温度传感器可用于压力和温度的变化测量,测到的数据经过哈根泊肃叶方程式(4)处理得到液体的黏度数据。

式中:η为高压液体的黏度,mPa×s;R为毛细管半径,m;ΔP为毛细管进出口压差,MPa;Q为流量,mL×min-1;L为毛细管长度,m。

1.4 增稠剂的性能评价

高压下的黏度测量之前,需对常压下的助溶剂与增稠剂的溶解性和互溶性进行测试,并对助溶剂进行不同温度下的高压溶解性能测试。将溶解性能良好的CO2压裂液体系,压入黏度测量系统中,测试不同温度、压力及增稠剂含量下的黏度。

2 结果和讨论

2.1 FT-IR结构分析

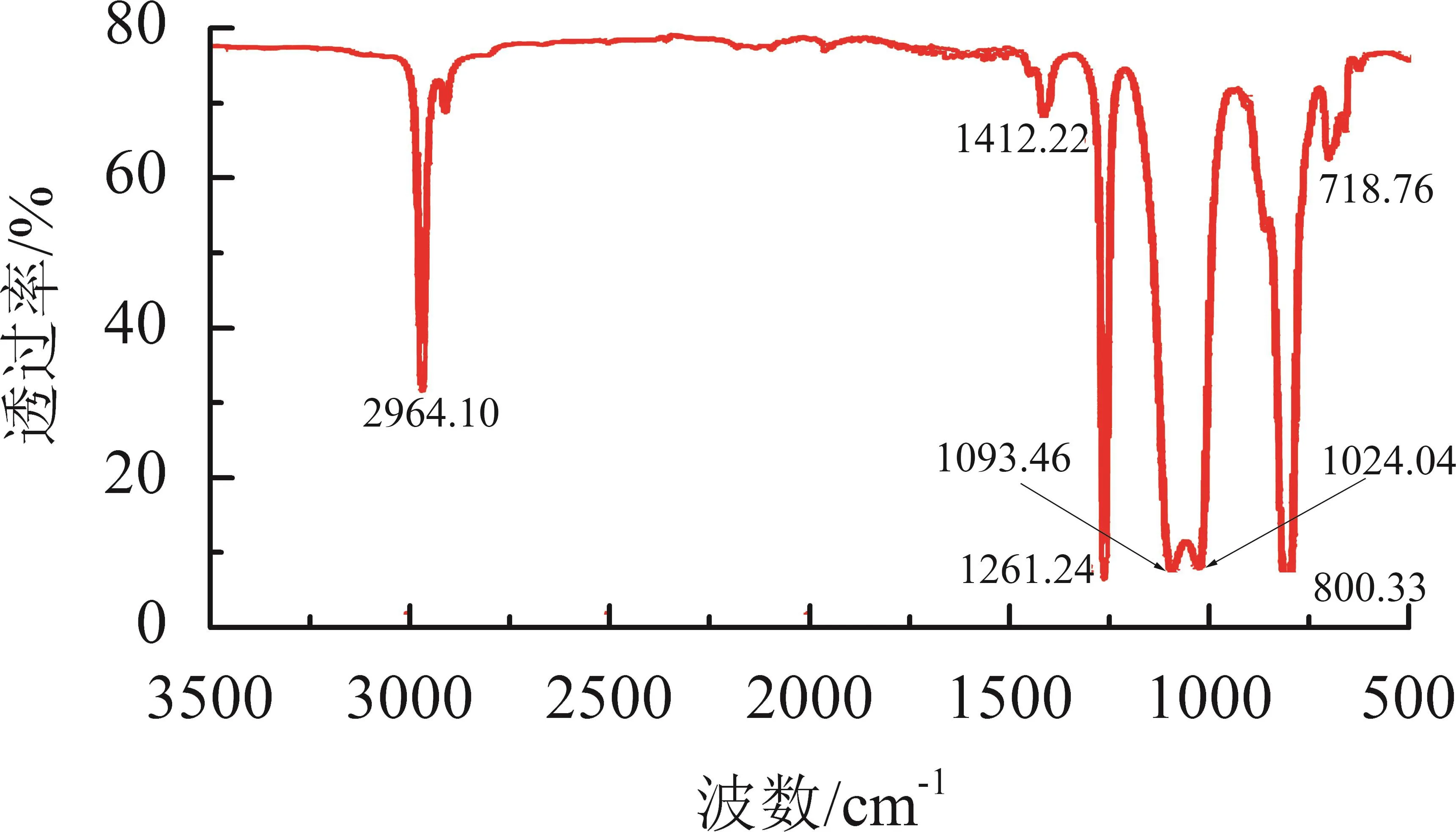

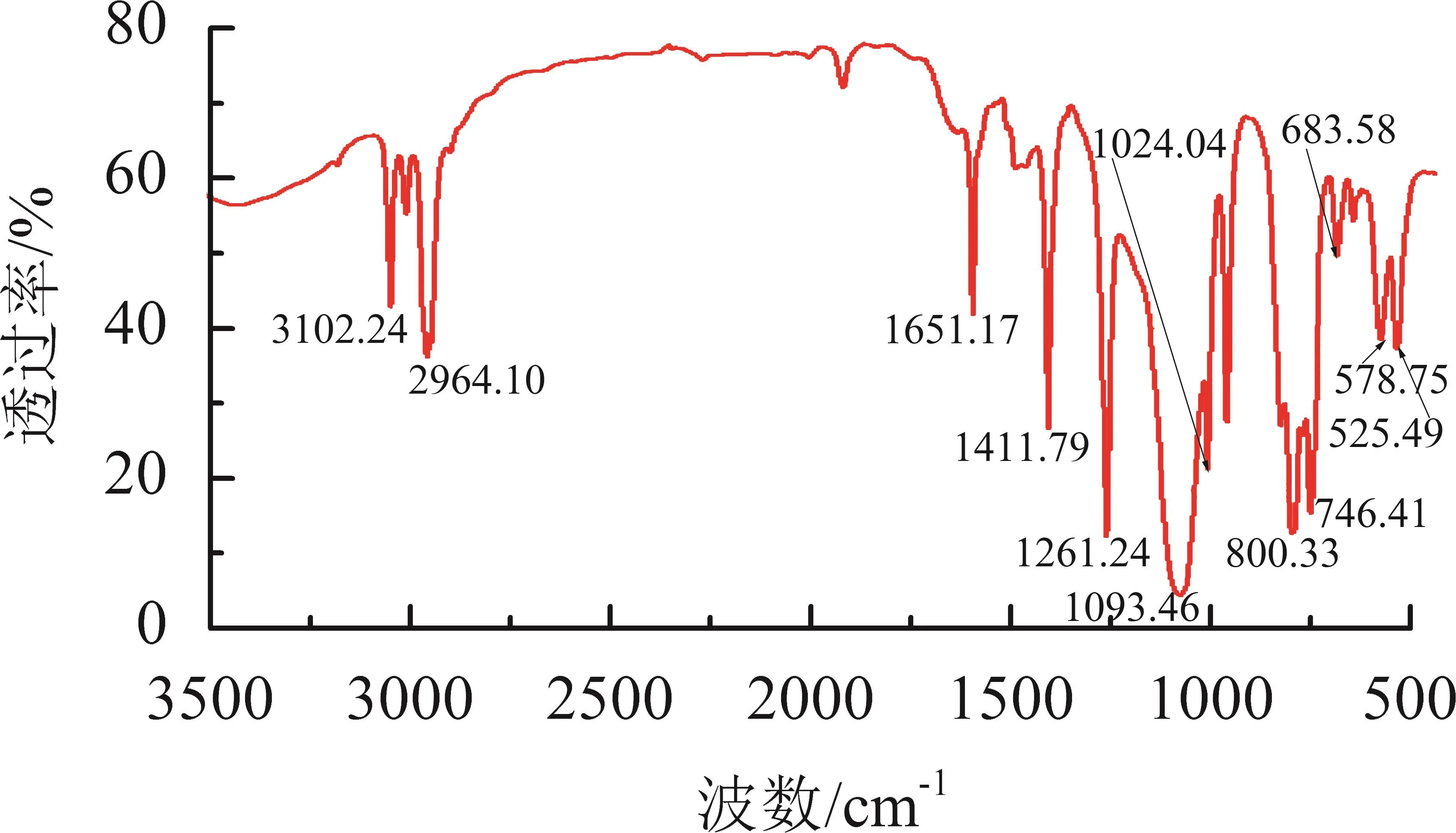

新型支链聚硅氧烷和四甲基四乙烯基环四硅氧烷的红外表征见图2和图3。由图2可知,2964.102 cm-1处是甲基的碳氢吸收峰(vC—H)。甲基的吸收峰(δasC—H)[19-22]出现在1412.215 cm-1处;1261.238 cm-1处是甲基的对称变形吸收峰,1024.038和1093.459 cm-1处是硅氧键的特征吸收峰,800.327 cm-1处则是硅碳键的吸收峰(vasSi—C),硅碳键的对称伸缩振动(vsSi—C)主要在718.759 cm-1处。对比图3可知,新型支链聚硅氧烷红外谱图中未出现双键吸收峰(vC.C,1650 cm-1;v.C—H,3100 cm-1及 550~1000 cm-1间的吸收峰),以此判断支链已经通过硅氢加成反应连接到主链上。各单体间通过开环聚合反应和硅氢加成反应制备了新型支链硅氧烷。

图2 新型支链聚硅氧烷FT-IR结构分析

图3 四甲基四乙烯基环四硅氧烷FT-IR结构分析

2.2 常压下聚合物的溶解和相行为

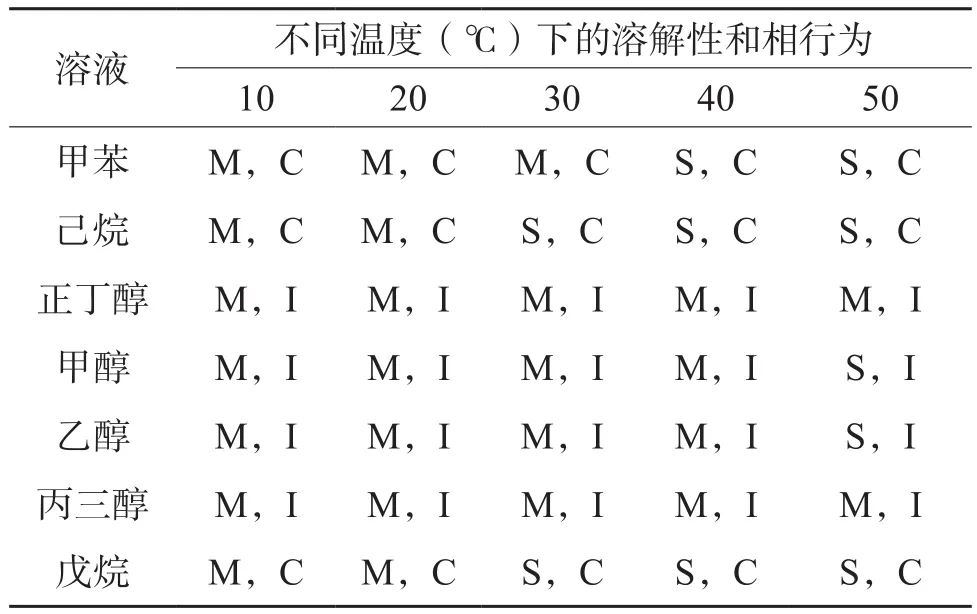

相对于氟聚物和碳氢聚合物,需加入一定助溶剂协助硅氧烷在液态CO2中的溶解。基于前期研究,选用表1中的溶剂,将1 mL聚合物加入各溶剂(10 mL)中,观察不同温度下聚合物的溶解和相行为。

表1 常压下聚硅氧烷在溶剂中的相行为和增黏程度

醇类与硅氧烷的互溶性较差,因为醇类具有的羟基极性较大,而聚硅氧烷不存在极性基团,2者的极性差别引起不溶。尽管醇类与硅氧烷不能溶解,但是2者的混合溶液黏度增大,由于硅氧烷与醇类混合并搅拌后形成的乳液导致黏度增大。甲苯、己烷、戊烷与硅氧烷相容性较好,但相较于甲苯,聚硅氧烷引起戊烷和己烷溶液黏度增加的程度明显减小,甲苯作为硅氧烷助溶剂的优势明显。另外,文献表明[15-23],己烷作助溶剂时尽管具有较好的增稠性能,但加入量较大,超过40%,且所需压力较大(大于30 MPa)。戊烷应用较小,且前期研究较少。相反,甲苯的加入量较少(低于8%),且同样具有较好的增稠性能。结合表1及前期研究,初步选定甲苯作CO2压裂液的助溶剂。

2.3 CO2压裂液体系的相行为

取制备的不同含量的聚硅氧烷 (分子量在4500~5500) 及甲苯加入液态CO2,通过图1中溶解设备,观察并记录不同温度和压力下混合物的相行为。记录得到含有1%~3%增稠剂和3%~9%甲苯的CO2压裂体系,在10~50 ℃溶解压力均小于8 MPa。因此黏度测量中压力以8 MPa为最小压力,测定不同因素对压裂液黏度的影响。

2.4 CO2压裂液体系增稠性能的评价

不同储层的温度和压力不同,因此仅测试单一温度和压力压裂液的黏度不具代表性,更无法说明一种增稠剂的增稠效果。测试不同温度、压力和增稠剂的浓度下压裂液的黏度,并以聚二甲基硅氧烷(相同物理指标)做增稠剂时的增稠效果作比较,观测增稠剂的增稠效果。

2.4.1 温度对CO2压裂液黏度的影响

取3%聚硅氧烷聚合物及3倍体积于增稠剂的甲苯倒入CO2中,于12 MPa下测试不同温度下的黏度,并以相同分子量、相同含量的聚二甲基硅氧烷作对比,结果见图4。

图4 温度对CO2压裂液体系黏度的影响(12 MPa,流量为 0.3 mL×min-1)

由图4可以看出,随温度的升高,CO2压裂液体系的黏度逐渐减小,且在30~40 ℃之间的降低幅度较明显。主要原因是随着温度的升高,各分子的运动加剧,聚合物、甲苯和CO2之间形成的微观网状结构由于分子的剧烈运动而破坏,导致黏度的降低[10-18]。另外,30~40 ℃之间的降低幅度较明显,主要是由CO2的相态由液态转化为超临界态引起。相较于30~40 ℃间的降低幅度,当温度大于40 ℃时,随温度升高,黏度降低幅度变小。

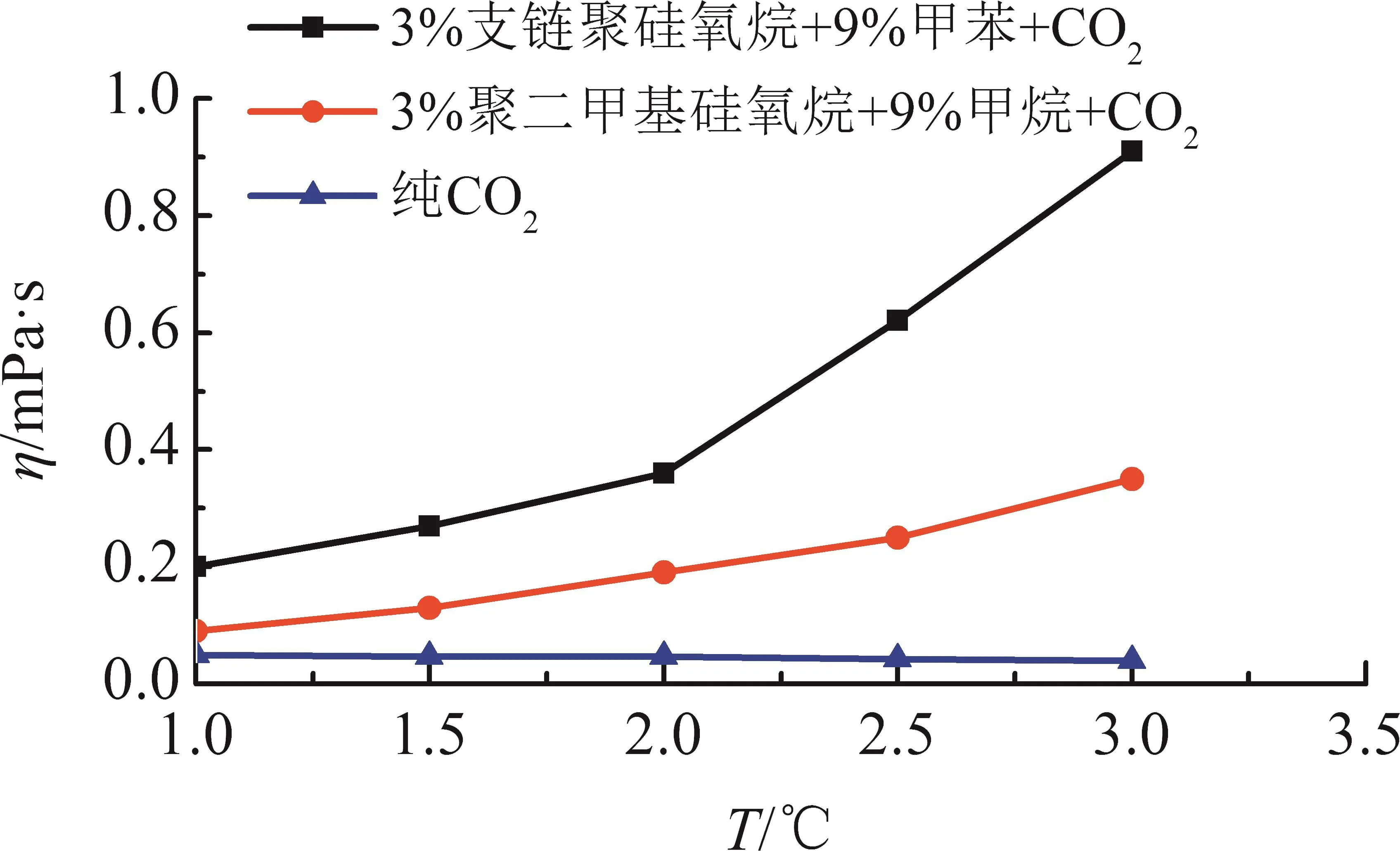

2.4.2 压力对CO2压裂液黏度的影响

CO2压裂液体系黏度随压力的变化趋势见图5。结果显示,随压力的升高,CO2压裂液体系增稠性能缓慢上升。这是因为随着压力的增大,聚合物在液态CO2中的溶解度增加[12]。硅氧烷的增稠机理与表面活性剂类似,在增稠压裂液的同时,能够形成网格状结构[10-18],压力增大引起的分子间距减小,微观网状结构的孔隙率降低,引起了黏度的增大。

图5 压力对CO2压裂液体系黏度的影响(20 ℃,流量为 0.3 mL×min-1)

2.4.3 增稠剂含量对CO2压裂液黏度的影响

增稠剂的加入量对于CO2压裂液的黏度也会产生影响,针对不同的储层对压裂液黏度的需求,适当地增加增稠剂的用量用于调节压裂液的黏度来满足储层的压裂需求。图6列出了增稠剂含量对压裂液黏度的影响。随着增稠剂含量的增加,压裂液的黏度存在增长的趋势。原因是随着增稠剂含量的增加,单位体积的增稠剂分子明显增多,形成的网状结构的空隙更加致密,引起宏观上的黏度增大。但在较低含量时,增长趋势不明显是由于单位体积压裂液中形成的微观网状结构不明显。由图6可知,当含量为3%时,黏度接近 1 mPa×s,可满足油田压裂的最小黏度,但应用范围较小,压裂效果差。

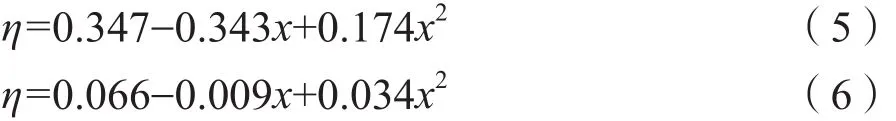

对制备的聚硅氧烷的黏度曲线进行拟合,可得增稠剂含量与CO2压裂液黏度的拟合曲线如式(5),聚二甲基硅氧烷(相同分子量)的含量与CO2压裂液黏度(η)的拟合曲线如式(6)。

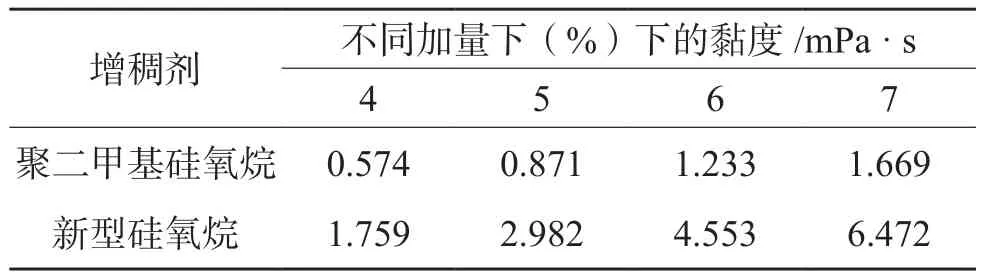

为获取更大黏度来满足油田压裂需要,根据式(5)和式(6),获得了更大范围的含量与浓度的关系,详细数据如表2。

表2 拟合的增稠剂的含量与黏度的关系(20 ℃,14MPa,流量为 0.3 mL ·min-1)

图6 增稠剂的含量对CO2压裂液体系黏度的影响(20 ℃、14 MPa,流量为 0.3 mL×min-1)

2.5 硅氧烷聚合物对CO2压裂液的增稠机理

以前研究对CO2压裂液的增稠机理集中于含氟聚合物、碳氢聚合物及表面活性剂。但对硅氧烷聚合物对CO2压裂液的增稠机理,仅在前期研究中被少量提及[10-18]。硅氧烷和CO2分子间无法相互作用,不能直接溶解,甲苯中的苯基和CO2分子间存在范德华力[24-25],需甲苯作助溶剂。此外,特殊氢键(C—H—O键)是甲苯和CO2分子间存在的另一重要作用力[26],经分子模拟软件(Materials Studio)优化得,硅氧烷、甲苯与CO2分子间系统中,甲苯和CO2间的特殊氢键的平均键长为21.76 nm。由于硅氧烷和甲苯的极性相似,2者间也存在相互作用键,两者间的键长为34.18 nm。基于各分子间的相互作用,3者能够形成稳固的网状结构。黏度的大小微观上表现为网状结构的疏密及强弱。

经分子模拟(MS)得,压力升高时,C—H—O键的键长由21.76 nm降至16.31 nm。键长的缩短导致分子间距变小,形成更加致密的网状结构,分子间作用力和键能逐渐增大,宏观上引起黏度的增大。相反,当温度升高时,分子间运动剧烈引起键长由21.76 nm升至32.30 nm,键能降低,分子间距离增大,网状结构变得稀疏,压裂液黏度降低。

3 结论

1.以D4和V4为原料,TMAH和氯铂酸为催化剂,MM为封端剂,PM为支链添加剂,通过开环聚合反应和硅氢加成反应制备了新型支链聚硅氧烷增稠剂。制备的聚硅氧烷以红外色谱进行结构表征。制备工艺简单,成本接近二甲基硅油。

2.设计并组装了可用于测量高压下高精度的CO2压裂液黏度的毛细管黏度计。测试的黏度结果表明制备的聚硅氧烷能在3%时增稠效果较好。对增稠剂含量与压裂液黏度的曲线进行拟合,拟合后的曲线显示当增稠剂含量为7%时增黏效果优异。

3.提出了硅氧烷类增稠剂对液态CO2压裂液的增稠机理。