影响大豆分离蛋白流动性和扬尘性的因素研究

2019-04-29牛祥臣王洪彩李顺秀李成辉王吉龙

牛祥臣,王洪彩,李顺秀,李成辉,王吉龙,刘 军

(山东禹王生态食业有限公司,山东 禹城251200)

大豆分离蛋白是采用低温脱溶豆粕为原料提取加工的植物蛋白,其蛋白质含量在90%以上,是含有人体必需氨基酸最丰富的蛋白[1]。大豆分离蛋白具有较好的凝胶性、乳化性、起泡性、保水性等功能[2],被广泛用于火腿、千叶豆腐、固体饮料等产品中[3]。在实际加工过程中,蛋白的粉体特性对加工过程带来较大影响,其中最明显的是蛋白粉的流动性和扬尘性。

粉体流动性是指粉体在重力作用下,通过料斗或漏斗表现出的流动性,也称为粉体干流性[4],可以采用休止角进行评价[5]。粉体扬尘性是指粉体在自然倾倒时的飞扬程度,可以采用分散度来评价。

大豆分离蛋白的流动性直接影响粉体倾倒、粉体运输、粉体过筛、粉体包装等过程的效率。此外,大豆分离蛋白的流动性直接影响包装的质量,尤其对于干混类产品,流动性好的粉体,袋与袋包装误差减少,均匀度高[6]。

大豆分离蛋白粉的扬尘性对加工过程的环境和人体影响较大,扬尘性过大,在加工过程中容易起尘,污染周围环境,一旦湿度过大,就会引起微生物繁殖,进而给产品带来风险。

本文研究大豆分离蛋白的流动性和扬尘性的影响因素,以期能够指导大豆分离蛋白开发,满足不同客户的需求。

1 材料与方法

1.1 实验材料

低温食用豆粕:山东禹王生态食业有限公司;盐酸、液碱,均为食品级,市售。

BT-1000粉体综合特性测定仪;F25-52F高剪切分散乳化机;HH-6数显恒温水浴锅;JJ-1精密增力电动搅拌器;PHS-3C型pH计;TD5A-WS型台式离心机;KQ-500DB型数控超声波清洗器;SYH-200三维运动混合机;LPG-5喷雾干燥机;SN-3400扫描电镜,日本日立公司;Rise-2012干法激光粒度仪;EMS550离子溅射镀膜仪。

1.2 实验方法

1.2.1 大豆分离蛋白提取工艺

萃取:称取500 g低温食用豆粕,按料水比1∶10分散于去离子水中,调节pH至8.5,在室温下搅拌提取30 min,然后离心(2 400 r/min)10 min,得到一萃豆乳和一萃豆渣。一萃豆渣中加入2 kg去离子水,调节pH至8.5,再次萃取30 min,然后离心(2 400 r/min)10 min,得到二萃豆乳和豆渣。一萃豆乳和二萃豆乳合并得到混合豆乳。

酸沉:将混合豆乳pH调节至4.4~4.5,静置15 min,3 000 r/min离心5 min,去除上清液得到蛋白凝乳。

中和:蛋白凝乳加入去离子水溶解,剪切2 min,然后调节pH至6.0~8.5,蛋白溶液质量分数根据实验情况调整,搅拌10 min,并添加适当的消泡剂进行消泡抑泡处理。

杀菌:采用杀菌温度140℃,杀菌时间5 s,得到杀菌后的蛋白料液。

干燥:采用离心式喷雾干燥机进行干燥,进风温度190℃,出风温度70℃,干燥后得到大豆分离蛋白。

1.2.2 流动性的测试

采用BT-1000粉体综合特性测定仪测定粉体的休止角,进样量30 g。

1.2.3 扬尘性的测试

采用BT-1000粉体综合特性测定仪测定粉体的分散度,通过分散度的大小反映产品的扬尘性好坏,进样量10 g。

1.2.4 粒径的测试

采用Rise-2012测试粒径(D50)。测试条件:分散介质为压缩空气,样品折射率1.76-0.05i,介质折射率1.0。

1.2.5 扫描电镜测试

取适量不同pH的样品均匀粘附在扫描电镜观察台上,用离子溅射镀膜仪在蛋白表面镀金,约15 nm厚。处理好的样品置于样品盒中,加速电压为20 kV,用2 000倍的电子显微镜观察蛋白表面结构。

2 结果与分析

2.1 蛋白溶液质量分数对流动性和分散度的影响

调节中和工序蛋白溶液质量分数至10%、12%、14%、16%、18%、20%,中和pH 7.5,消泡剂添加量0.2%(以蛋白粉干基质量计),然后进行杀菌、喷雾干燥(喷嘴孔径1.4 mm),测定粉体的休止角及分散度,同时测定粉体粒径,结果见图1。

图1 蛋白溶液质量分数对蛋白粉流动性、分散度和粒径的影响

由图1可知,随着蛋白溶液质量分数的升高,大豆分离蛋白粉的休止角和分散度降低,表明蛋白粉的流动性变好,扬尘性变低,蛋白粉不容易飞扬,这有利于生产加工操作。分析其原因,主要是由于蛋白溶液质量分数升高,黏度提升,在喷雾干燥时,形成的雾滴中干物质多,形成的粉体颗粒较大。

随着蛋白溶液质量分数的升高,粉体粒径明显增加,这进一步表明了蛋白溶液质量分数越高,蛋白质发生聚集作用,并且随着蛋白溶液质量分数的增加,聚集程度越大,颗粒尺寸越大,从而粒径变大,越不易飞扬,同时蛋白分子之间的相互静电作用减少,造成蛋白粉的流动性变好,扬尘性变低。这与郭凤仙[7]的研究结果一致。

因此,在保证产品其他功能性指标的前提下,蛋白溶液质量分数越高越好,对于蛋白凝胶性要求低的产品,蛋白溶液质量分数可调整到18%以上,而对凝胶性要求高的产品,蛋白溶液质量分数不宜超过14%。

2.2 中和pH对流动性和分散度的影响

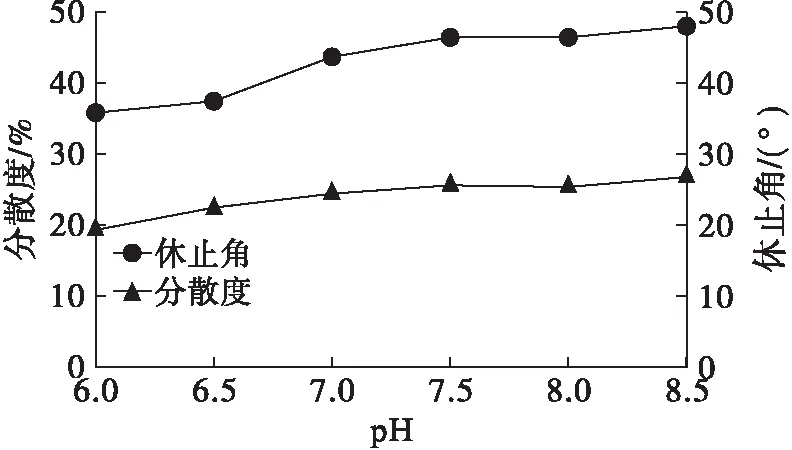

调节中和pH至6.0、6.5、7.0、7.5、8.0、8.5,蛋白溶液质量分数12%,消泡剂添加量0.2%,然后进行杀菌和喷雾干燥(喷嘴孔径1.4 mm),测定粉体的休止角及分散度,结果见图2。

图2 中和pH对蛋白粉流动性、分散度的影响

由图2可知,随着中和pH的升高,大豆分离蛋白的休止角和分散度都呈升高的趋势。中和pH从6.0升高至8.5,产品休止角从35.86°升高至47.74°,分析原因是低pH减少离子表面粗糙度,球形粒子的光滑表面能减少接触点数,减少摩擦力。当中和pH在6.5左右时,产品休止角为40°,此时可满足一般加工厂对于产品流动性的需求,但当pH低于7.0时,大豆分离蛋白的功能性会受到一定的影响,因此需要综合考虑各项指标确定最适的中和pH。

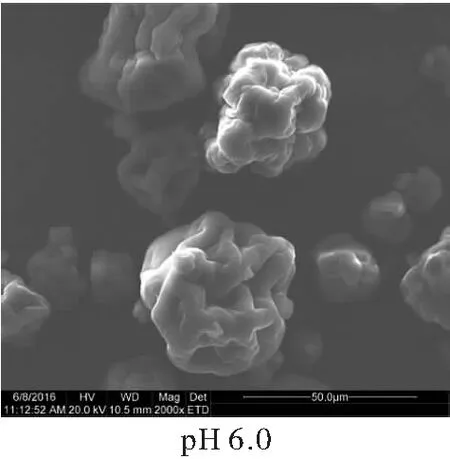

选取中和pH 6.0、7.0、8.0下制备的蛋白粉进行扫描电镜测试,结果见图3。

图3 不同pH的蛋白粉电镜扫描图谱

由图3可知,不同pH的大豆分离蛋白粉的膨胀度不同,表面差别较大,pH越低,蛋白粉的结构越接近球形,且蛋白粉不粘连,从而造成蛋白粉的流动性较好。随pH升高,蛋白表面结构变化明显,出现不规则膨胀,蛋白相互粘连增多,进而流动性变小,同时扬尘度升高。

2.3 消泡剂添加量对流动性和分散度的影响

调节中和工序蛋白溶液质量分数至12%,中和pH 7.5,中和过程中分别添加0、0.10%、0.15%、0.20%、0.25%、0.30%、0.35%的消泡剂,然后进行杀菌和喷雾干燥(喷嘴孔径1.4 mm),测定粉体的休止角和分散度,结果见图4。

图4 消泡剂添加量对蛋白粉流动性和分散度的影响

由图4可知,随着消泡剂添加量的增加,大豆蛋白粉的休止角逐渐升高,粉体流动性变低,分散度降低,粉体扬尘性变低。分析其原因主要是,消泡剂的主要成分是二甲基硅氧烷乳液,该成分加入中和液后,和蛋白结合,起消泡作用,同时成为了一种粘合剂,使蛋白之间粘连。另外,该物质具有一定的黏性,附着在蛋白表面,阻碍蛋白的流动性。因此,消泡剂的添加量可依据实际生产情况进行确定,对于流动性要求高的蛋白可以适当降低消泡剂的添加量,最佳状态是不添加消泡剂,而对于低扬尘度的产品可适当添加消泡剂。

2.4 干燥喷嘴孔径对产品流动性和分散度的影响

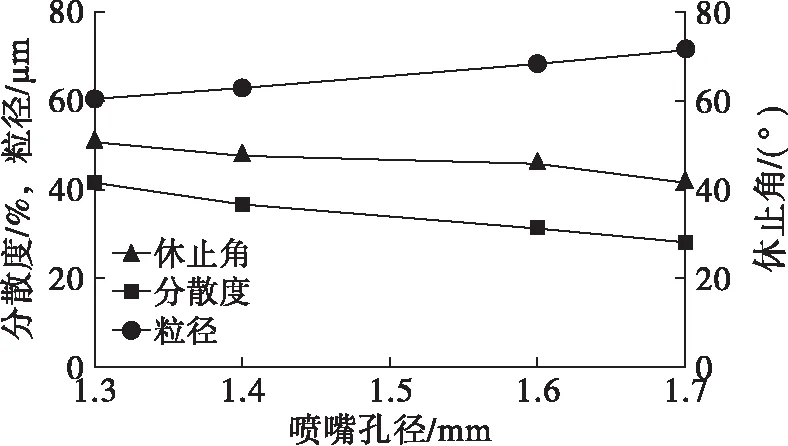

调节中和工序蛋白溶液质量分数至12%,中和pH 7.5,消泡剂添加量0.2%,采用孔径1.3、1.4、1.6、1.7 mm喷嘴进行喷雾干燥,测定粉体的休止角、分散度和粒径,结果见图5。

图5 喷嘴孔径对蛋白粉流动性、分散度和粒径的影响

由图5可知,随着喷嘴孔径增加,粉体的休止角降低,流动性变好,分散度降低,扬尘性变低。喷嘴孔径直接影响干燥后粉体粒径,孔径增加0.4 mm,粉体粒径提高18%。此外,大喷嘴喷雾情况下可以有效解决由于雾化料液重叠导致的产品出现潮粉的问题。

一般生产中在满足粉体细度要求的前提下,采用更大孔径的喷嘴获得的产品流动性好,扬尘性低。

2.5 抗结剂类物质对流动性和分散度的影响

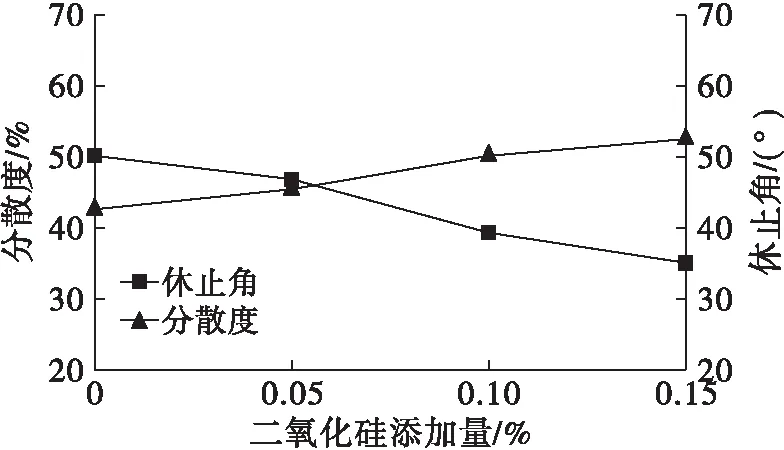

目前,我国许可使用的抗结剂类物质有二氧化硅、硅铝酸钠、磷酸三钙、亚铁氰化钾和微晶纤维素5种。本实验采用干法混合的方法,在大豆分离蛋白粉(按1.2.1方法制备,中和过程中蛋白溶液质量分数为12%,中和pH为7.5,消泡剂添加量为0.2%,干燥时喷嘴孔径为1.4 mm)中分别加入0、0.05%、0.10%、0.15%的二氧化硅,在三维混料机中混合3 h,然后测定休止角和分散度,结果见图6。

图6 二氧化硅添加量对蛋白粉流动性和分散度的影响

由图6可知,随二氧化硅添加量增加,粉体休止角降低明显,流动性变好,分散度升高,粉体扬尘性明显。二氧化硅一般作为食品工业中的抗结剂和助流剂使用。二氧化硅类助流剂附着在粉体表面,减少粉体之间的粘连,降低静电效果,粉体之间的摩擦降低,从而使流动性变好。

一般对流动性要求高的产品,比如固体饮料类产品,可根据生产需要,添加少量二氧化硅,添加量在0.1%左右较佳。

3 结 论

控制大豆分离蛋白粉体的流动性和扬尘性可从中和工序蛋白溶液质量分数、中和pH、消泡剂添加量、干燥喷嘴孔径、抗结剂方面进行控制。一般性的,生产流动性好、扬尘度低的大豆分离蛋白产品的较佳参数为:中和工序蛋白溶液质量分数控制在14%左右,中和pH控制在6.5左右,消泡剂添加量0.05%,喷嘴孔径在1.6 mm左右,根据需要适当添加二氧化硅类(添加量控制在0.1%左右)的抗结剂。