随动式残膜回收螺旋清杂装置设计与试验

2019-04-29蒋德莉陈学庚颜利民莫毅松杨松梅

蒋德莉 陈学庚,2 颜利民 莫毅松 杨松梅

(1.石河子大学机械电气工程学院, 石河子 832003; 2.农业农村部西北农业装备重点实验室, 石河子 832003;3.常州汉森机械有限公司, 常州 213034; 4.吉林大学生物与农业工程学院, 长春 130022)

0 引言

地膜覆盖栽培技术因具有显著的增温保墒、防病抗虫、抑制杂草,促进作物根系发育等优点,已成为棉花生产的主要种植模式,目前新疆棉田铺膜率达100%[1-2]。然而,地膜覆盖种植技术也给自然环境和农业生产可持续发展带来了一系列问题,如地膜残留导致的“白色污染”等。残膜回收是当前农业健康可持续发展的首要任务之一[3]。传统的人工捡拾回收劳动强度大、生产效率低、回收率低,机械化残膜回收已成为必然趋势。

国内使用地膜厚度小,回收时残膜拉伸强度低、膜面破损严重,在机械化回收过程中膜杂分离困难[3-4]。而残膜作为一种可循环利用材料,只有将残膜和杂质分离开来,才能实现残膜的回收利用,减少污染。传统用人工挑拣和洗膜的方式分离膜杂,或残膜回收后再利用装置对棉秆、残膜等混合物进行分离,工作强度大、效率低,无法实现大规模作业。机械化残膜回收过程中,主要通过重力和振动实现棉秆、土壤等杂质与地膜分离,杂质处于地膜上表面,分离较难,且分离后的杂质掉落地面,对后续残膜回收造成二次污染[5-6]。因此急需开发一种清杂装置,在残膜回收作业中完成膜杂分离,提高作业效率。

为此,课题组设计了一种随动式残膜回收秸秆粉碎联合作业机,地膜捡拾过程中将地膜翻转180°,在振动条件下实现膜面上的秸秆、土壤等杂质与地膜分离,且设计螺旋清杂装置,将分离后的杂质输送到机具两侧,避免杂质二次污染后续残膜回收。螺旋清杂装置的排杂效果与稳定性,直接影响随动式残膜回收秸秆粉碎联合作业机的工作稳定性。对螺旋输送装置的研究主要集中在结构和运动参数优化方面,开展此类研究的有:MOYSEY等[7]基于离散元分析了单螺旋挤出机的颗粒在螺杆上横向和纵向速度分布;刘师多等[8]研究了玉米果穗螺旋摩擦输送器的叶片高度、导向侧板位置角、导向侧板倾角、升运角和转速等对玉米果穗输送性能的影响;戚江涛等[9]基于EDEM对双螺旋奶牛饲喂装置给料性能进行了分析与试验,研究了40 mm和70 mm螺旋输送器不同转速(80、100、120 r/min)的给料稳定性。本文在以上研究基础上,利用离散元方法对螺旋清杂装置排杂过程进行模拟仿真,探究清杂装置不同结构参数对杂质输送稳定性的影响,得到清杂装置最优参数组合,为残膜回收清杂装置设计提供合理的依据。

1 残膜回收工作原理与螺旋清杂装置结构

1.1 残膜回收工作原理

随动式残膜回收秸秆粉碎联合作业机地膜捡拾输送结构如图1所示,主要由起膜装置、地膜捡拾链排、驱动滚筒、螺旋清杂装置、振动装置和脱膜装置等组成,前端与棉秆粉碎机连接。作业时,棉秆粉碎机先将棉秆粉碎,由秸秆粉碎机的螺旋输送装置将粉碎后的秸秆输送到机具两侧,再由其后连接的地膜回收机将地膜捡拾回收。地膜回收作业时,起膜装置在重力和弹簧压力作用下随地仿形,且起膜齿始终置于土壤中,机具前进时,起膜齿将紧贴地表的地膜起松,地膜捡拾链排上的捡拾钉齿扎入土壤中,将地膜挑起,在动力带动下转动,挑起的地膜随链排运动向上运输(箭头方向),经脱膜装置完成地膜脱落。捡拾钉齿将地膜挑起的过程中,地膜完成了180°翻转。

图1 地膜捡拾输送结构示意图Fig.1 Schematic of collecting and transporting structure of plastic film 1.螺旋清杂装置 2.驱动滚筒 3.起膜齿 4.起膜装置 5.地膜捡拾链排 6.振动装置 7.捡拾钉齿 8.脱膜装置 9.土壤 10.地膜

1.2 螺旋清杂装置结构

螺旋清杂装置主要由前后落杂导板、双向螺旋输送器、轴承支撑座和支架等组成,其结构示意图如图2所示。地膜完成捡拾向上输送过程中,曲柄摇杆结构的振动装置击打地膜捡拾链排,膜面上附着的棉秆、土壤等杂质在振动作用下落入螺旋清杂装置中,双向螺旋输送器将棉秆、土壤等杂质输送至机具两侧完成清理工作。

图2 螺旋清杂装置结构示意图Fig.2 Structure diagram of screw cleaning device 1.轴承支撑座 2.双向螺旋输送器 3.后落杂导板 4.前落杂导板 5.支架

2 螺旋清杂装置主要参数确定

2.1 螺旋叶片直径

螺旋叶片是双向螺旋输送器的主要工件,其型式有满面式、带式、月牙式和锯齿式,根据输送杂质的物理特性[10],选用满面式螺旋叶片。此种结构产生的推送力大,生产率高。螺旋叶片直径根据螺旋输送器生产能力、输送物料类型、结构和布置形式等确定为[10]

(1)

式中D0——螺旋叶片直径,mm

K——物料综合系数,取值0.045

Q——输送能力,t/h

γ——倾斜输送时的修正系数

λ——物料松散密度,t/m3

ψ——物料填充度,取值0.35

假设棉秆粉碎后全部随地膜捡拾进入清杂装置,则输送能力Q为13 t/h(根据棉秆株行距、高度、密度和作业速度等计算);该输送装置为水平输送,γ取值1;λ与原料的种类、湿度、切料的长度等多种因素有关[11],取值1.1 t/m3。将各值代入式(1),计算可得:D0≥184 mm,设计初值D0=200 mm。

2.2 螺距

螺距不仅决定螺旋的升角,也决定物料运行的滑移面,所以螺距的大小直接影响着物料输送过程,计算式通常为

P=K1D0

(2)

式中P——螺距,mm

K1——螺距系数

对于标准的螺旋输送装置[11],通常K1取0.8~1.0,当倾斜布置或输送物料流动性较差时K1≤0.8。土壤和棉秆流动性较好,取K1=0.85,则双向螺旋输送器叶片螺距初始值取170 mm。

2.3 出料口间隙

螺旋清杂装置在双向螺旋输送器的推动下向机具两侧清理输送棉秆和土壤等杂质,当杂质输送至两端时易堆积堵塞,支架出料口尺寸S2影响着杂质输送堆积程度。螺旋叶片与支架底部间隙设计为4 mm,出料口的尺寸影响着支架出口上部与螺旋叶片间隙,间隙大有利于棉秆的排出,但间隙过大不仅不会增加棉秆的排出速度且会降低支架强度。故需找到适合棉秆排出的合理值,根据棉秆直径和要求棉秆在螺旋输送器两端具有良好的通过性,出料口间隙取值为30 mm。

3 螺旋清杂过程仿真与分析

3.1 物理模型建立

接触模型是离散元法的重要基础,其实质是准静态下颗粒固体的接触力学弹塑性分析结果。参考文献[12-15],在仿真中设定颗粒与颗粒之间、颗粒与几何体模型之间为无滑动的Hertz-Mindlin接触模型。为加快计算,简化螺旋清杂装置的轴承座、安装孔、螺栓等部分,利用SolidWorks软件对螺旋清杂装置进行三维建模,另存为igs格式后导入 EDEM 软件几何体模块中,如图3a,仿真重力加速度为9.81 m/s2,模型中各部件的材料选择为steel属性。设置土壤颗粒半径为5 mm[15-17],仿真模型如图3b,根据粉碎后棉秆物理特性[18-19],在EDEM仿真中将棉秆物料近似成直径10 mm、长约150 mm圆柱体,建成的棉秆离散元模型如图3c所示。

图3 几何模型与颗粒模型Fig.3 Geometric model and particle model

3.2 仿真参数设定

在仿真过程中,材料物理属性的合理确定是保证仿真结果的重要基础,参考文献[20-22],棉秆、土壤和几何体等材料属性设置如表1。在清杂装置正上方设置颗粒生成平面,属性虚拟,生成位置随机。颗粒速度同地膜捡拾链排输送速度,分解到水平和纵向两个方向,则分别为

(3)

式中vx——地膜捡拾链排水平分速度,km/h

vm——地膜捡拾链排合速度,km/h

θ——地膜捡拾链排与水平方向夹角,为34°

vy——地膜捡拾链排纵向分速度,km/h

表1 材料属性Tab.1 Material attributes

田间试验时,当随动式残膜捡拾速度保持在4~4.4 km/h范围内,残膜回收率和工作效率能够保持较好的平衡,故当地膜捡拾输送链排速度vm取4.4 km/h时,计算可得vx=3.65 km/h(1.01 m/s),vy=2.46 km/h(0.68 m/s)。颗粒生成的同时,双向螺旋输送器开始旋转输送物料,与实际排杂情况相符。瑞利时间步长设置为25%[23],颗粒生成和排出过程总仿真时间为18 s。

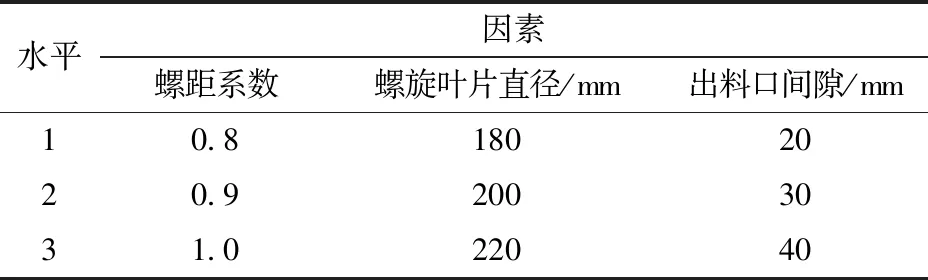

3.3 仿真试验设计

基于上述螺旋清杂装置关键参数设计,初步确定双向螺旋输送器叶片直径D0为200 mm,螺旋轴直径d为45 mm,螺距P为170 mm,螺旋叶片厚度为2 mm,螺旋叶片与机壳间隙为4 mm,出料口间隙为30 mm。秸秆喂入量最大为13 t/h(3.6 kg/s),随动式残膜回收秸秆粉碎联合作业中,秸秆粉碎机将棉秆粉碎后,其螺旋输送装置将粉碎的棉秆输送抛撒至田间,故膜上残留棉秆小于10%。为增强清杂装置的输送能力,仿真时按棉秆总量20%计算,即秸秆喂入量为0.72 kg/s。土壤最大喂入量为8.2 t/h(2.3 kg/s),在残膜的捡拾运输过程中,绝大部分土壤落入驱动滚筒,螺旋清杂装置中较少。为模拟杂质的实际输送过程,在螺旋清杂装置中,同时生成秸秆和土壤,混合喂入量按0.72 kg/s计算。螺旋轴转速为120 r/min。选取双向螺旋输送器螺距系数、螺旋叶片直径和出料口间隙为试验因素,因素水平如表2所示。

表2 试验因素水平Tab.2 Factors and levels of orthogonal test

3.4 评价指标

参考文献[13,21,24],在螺旋输送仿真过程中,棉秆和土壤等杂质清理输送效果和性能由以下参数评价:

(1)平均颗粒速度V(m/s):指三维空间内速度矢量和的平均值,表征秸秆和土壤等杂质颗粒移动的快慢。

(2)平均纵向颗粒速度VY(m/s):指颗粒垂向速度的平均值,与颗粒的垂向运动能力有关。

(3)质量流率qm(kg/s):等于单位时间内通过与螺旋轴线方向垂直的平面的颗粒总质量(这个平面位于螺距两端的周期性边界的中间位置)。

(4)旋转轴总力矩T(N·m):旋转轴力矩主要由清杂装置对棉秆和土壤等杂质颗粒向两端输送作功而产生,旋转轴总力矩的大小和波动反映清杂装置中颗粒的数量、分布和运动状态。

4 仿真结果分析

4.1 可视化输送过程分析

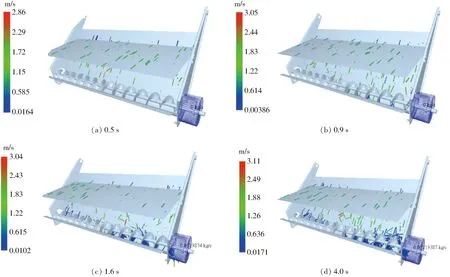

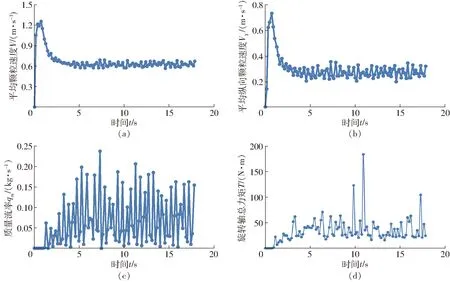

随动式秸秆粉碎残膜回收联合作业时,螺旋清杂装置将从残膜中掉落的棉秆和土壤等杂质输送至捡拾地膜幅宽之外,通过双向螺旋输送器向两侧输送,在机具两端处抛撒至田间,完成杂质的输送。其输送过程如图4所示,输送中杂质平均颗粒速度、平均纵向颗粒速度、质量流率和旋转轴总力矩变化规律如图5所示。

由图4a和图5b可知,在0.5 s时,由颗粒工厂生成的棉秆和土壤混合颗粒随机生成并散落在清杂装置上方,模拟仿真残膜回收过程中杂质与地膜分离下落的过程,棉秆和土壤混合颗粒在重力的作用下落入螺旋输送装置;在0.9 s时,混合颗粒随双向螺旋输送器的两个反向叶片转动向两端运动;在1.6 s时,混合颗粒从两端出料口排出;在4.0 s时,模拟输送达到稳定状态,出料口持续排出混合颗粒。从模拟过程直观分析,该装置设计能够满足棉秆和土壤的清杂输送要求。如图5c所示,双向螺旋输送器出料口的混合颗粒质量流率出现明显的波动变化,对比清杂输送动态过程可发现,棉秆和土壤混合颗粒从生成下落运动到出料口位置时,颗粒呈“团聚状”从出料口排出(如图4a),此时颗粒质量流率与颗粒速度增大。如图5d所示,旋转轴总力矩也呈现明显波动变化,因旋转轴力矩主要是清杂装置对颗粒向两端输送作功而产生。

图4 棉秆和土壤输送过程模拟Fig.4 Simulation of cotton stalk and soil transport process

图5 棉秆和土壤输送过程中监测指标变化曲线Fig.5 Changing curves of monitoring indexes during cotton stalk and soil transportation

4.2 正交试验结果分析

以螺距系数、螺旋叶片直径和出料口间隙为因素,暂不考虑各因素之间交互作用,选用四因素三水平正交试验表 L9(34),设计包含9 个水平组合的试验方案,找出较优的结构参数组合,试验方案与试验结果如表3所示,表中A、B、C为因素螺距系数、螺旋叶片直径、出料口间隙水平值。

表3 四因素三水平正交试验设计与结果Tab.3 Design and results of four factors and three levels orthogonal experiment

4.2.1极差分析

由表3可知,螺距系数、螺旋叶片直径、出料口间隙对平均颗粒速度、平均纵向颗粒速度、质量流率及旋转轴总力矩均有不同程度的影响。由极差分析可知,螺距系数对平均颗粒速度、平均纵向颗粒速度及质量流率影响显著,出料口间隙对平均纵向颗粒速度、质量流率及旋转轴总力矩均有较显著的影响,螺旋叶片直径对平均颗粒速度影响显著。利用极差分析法分析三因素对各试验指标的影响。

由表3中平均颗粒速度的极差(R值)可以看出,螺旋叶片直径对棉秆和土壤混合颗粒的平均速度影响最大,其次是螺距系数,出料口间隙的影响最小。获得最高平均颗粒速度的是9号试验,试验条件为A3B2C1。

由表3平均纵向颗粒速度的极差(R值)可以看出,出料口间隙对棉秆和土壤混合颗粒的平均纵向速度影响最大,其次是螺旋叶片直径,螺距系数的影响最小。获得最高平均纵向颗粒速度的是9号试验,试验条件为A3B2C1。

质量流率反映了双向螺旋输送器输送杂质的能力,质量流率越大,输送速度越快。由表3质量流率的极差(R值)可知,螺距系数对棉秆和土壤混合颗粒的输送影响最大,其次是螺旋叶片直径,出料口间隙影响最小。获得最高质量流率的是9号试验,试验条件为A3B2C1。

旋转轴总力矩反映了混合颗粒速度过程中的“团聚”状态和功耗情况,总力矩越小,输送越流畅,能耗越小。由表3旋转轴总力矩的极差(R值)可知,出料口间隙对输送过程中旋转轴总力矩影响最大,其次是螺距系数,螺旋叶片直径影响最小。获得最低旋转轴总力矩的是5号试验,试验条件为A2B3C1。

4.2.2方差分析

从正交试验表中可以看出,由误差列对各指标的影响数值已经超出可忽略不计的范围,因此引入方差分析来弥补极差分析的不足。 用SPSS 19.0数据处理软件对以平均颗粒速度、平均纵向颗粒速度、质量流率及旋转轴总力矩为指标的正交试验结果进行方差分析,结果如表4所示。

表4 试验结果方差分析Tab.4 Variance analysis of test results

注:*表示差异显著(P<0.05);** 表示差异极显著(P<0.01)。

方差分析表明螺旋叶片直径对平均颗粒速度有显著影响,螺距系数、出料口间隙对平均颗粒速度影响不显著;出料口间隙对平均纵向颗粒速度影响极显著,对旋转轴总力矩有显著影响,螺旋叶片直径和螺距系数对平均纵向颗粒速度和旋转轴总力矩影响不显著;螺距系数对质量流率有显著影响,螺旋叶片直径、出料口间隙对质量流率影响不显著。

通过综合平衡法的选取原则[25-26],分析得到三因素影响主次顺序为螺旋叶片直径、螺距系数、出料口间隙。从各个指标的计算分析、极差分析以及方差分析可知,因素B对各个指标均有影响,尤其对平均颗粒速度影响显著,B2的平均颗粒速度明显高于B1与B3,因此取B2;因素A对质量流率影响显著,且A3质量流率高于A1、A2,故取A3。因素C对平均纵向颗粒速度和旋转轴总力矩影响最显著,旋转轴总力矩越小功耗越小,故取C1。因此,本试验可得出棉秆和土壤的清理输送性能最好的结构参数组合是A3B2C1,即螺距系数为1.0,叶片直径为200 mm,出料口间隙为20 mm,经计算转换可得双向螺旋输送器结构参数为:螺距200 mm,螺旋叶片直径200 mm,出料口直径220mm。

5 田间试验

5.1 试验条件

为检验随动式残膜回收螺旋清杂装置的田间作业性能,验证其螺旋清杂装置输送杂质效果,于2018年5月,在新疆芳草湖农场三分场棉花试验田进行了性能试验。棉花种植地膜幅宽为2 050 mm,行距为(660+100)mm,每幅膜种植6行。试验田地面较平整,滴灌带已回收,田间地膜滞留360~400 d,有一定程度破损,棉秆含水率低、脆性大,膜面棉秆较多。试验机具为随动式残膜回收秸秆粉碎联合作业机(如图6所示),根据仿真试验获得的最佳结构参数组合制造清杂装置,并将其安装于试验机上,配套动力为约翰迪尔904型轮式拖拉机,试验作业速度为4.4 km/h。试验设备包括卷尺(0~50 m)、电子秤(0~7 000 g,精度1 g)和秒表(永康市安郎工贸有限公司)等。

5.2 试验方法

按照GB/T 25412—2010 《残地膜回收机》的要求,进行随动式残膜回收机田间作业性能试验,并测定回收残膜膜杂分离率,同时考察螺旋清杂装置输送杂质情况。

图6 试验机具Fig.6 Experiment machine

试验随机选取一幅膜,测试区长度为200 m,每50 m测试1次,一共测试4次,试验结果取4次测试结果平均值。回收残膜膜杂分离率[21-22]的计算式为

(4)

式中η——膜杂分离率,%

m1——回收残膜的质量(人工抖动分离棉秆、土壤等杂质),g

m2——回收残膜和棉秆、土壤等杂质的总质量,g

5.3 试验结果与讨论

随动式残膜回收秸秆粉碎联合作业机膜杂分离率田间试验结果如表5所示。

表5 田间试验结果Tab.5 Results of field trials

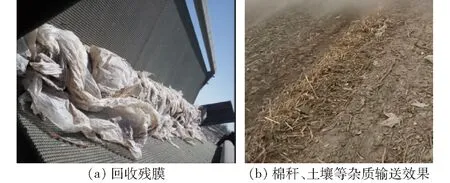

由试验结果可知,随动式残膜回收秸秆粉碎联合作业机平均膜杂分离率为89.51%,满足农艺要求。在机具作业过程中,双向螺旋输送器能顺利将落入装置的棉秆、土壤等杂物输送至机具两侧,并通过出料口抛撒至田间,运行状况良好,性能稳定。回收残膜效果和棉秆、土壤等杂质清理输送效果如图7。

因试验在棉花收获后次年春季进行,棉秆在田间时间较长,含水率低、脆性大,且倒伏较多,与秋季作业条件相差较大,机具作业时,倒伏的棉秆随着残膜被捡拾;且设计的清杂装置为双向排杂,杂质抛撒至机具两侧时,距离机具较近的杂质被二次捡拾回收,因此影响了膜杂分离率。

图7 田间试验效果Fig.7 Field experiment results

6 结论

(1)根据随动式残膜回收秸秆粉碎联合作业机,设计了一种螺旋清杂装置,阐述了其结构组成和工作原理,并对其关键部件双向螺旋输送器进行了分析和参数设计。螺旋清杂装置能有效地将地膜回收中分离的棉秆和土壤等输送抛撒至田间。

(2)利用EDEM软件建立了棉秆-土壤-螺旋清杂装置的三维离散元模型,模拟仿真了棉秆和土壤混合颗粒的清理输送过程,以螺旋清杂装置的结构参数螺距系数、螺旋叶片直径和出料口间隙为试验因素,以平均颗粒速度、平均纵向颗粒速度、质量流率及旋转轴总力矩为试验因变量进行正交仿真试验,分析了3个试验因素对各项指标影响的显著性及主次顺序,试验结果显示螺旋清杂装置最优参数组合为A3B2C1,即螺距200 mm,螺旋叶片直径200 mm,出料口直径为220 mm。

(3)利用仿真优化得到的结构参数制作螺旋清杂装置,并与随动式残膜回收秸秆粉碎联合作业机进行装配和整机田间试验,结果表明,清杂装置清理棉秆、土壤等杂质效果符合设计要求,残膜回收后平均膜杂分离率为89.51%,满足残膜回收作业要求。