高合金钢P9模铸工艺优化实践

2019-04-26白永康原凌云郝旭明张振祥

白永康, 原凌云, 郝旭明, 张振祥, 宋 苗

(山西太钢不锈钢股份有限公司炼钢一厂, 山西 太原 030032)

P9系列高合金钢,是含w(Cr)=9%左右的耐热钢,由美国燃烧工程公司冶金材料实验室公司和美国国立橡树岭实验室开发的,具有非常良好的高温稳定性和热强性,广泛应用于电站锅炉、石油石化等行业。其使用环境苛刻,用户对产品实物质量的要求非常高。该钢种对成品的非金属夹杂物、超声波探伤等有较高要求,P9低倍组织检验要求见表1[1]。

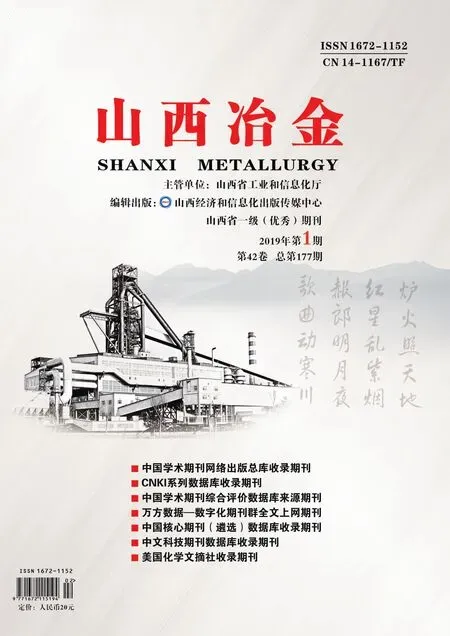

表1 P9低倍组织检验要求

太钢不锈钢股份有限公司采用“铁水预处理+电炉+LF+VD+模铸+轧制+锻造”或“铁水预处理+电炉+LF+VD+模铸+电渣+锻造”工艺生产P9系列高合金钢,工艺改进前,在探伤检验中合格率特别低,甚至在锻造后的低倍检验中仍会发现缩孔(缩孔尺寸达到了 200 mm)[2]。

为进一步提高P9系列高合金钢模铸钢锭的质量,降低钢锭缩孔和疏松级别,本文提出了改进P9系列高合金钢的工艺措施,以快速达到用户要求,提升实物质量和市场竞争力。

1 工艺研究

1.1 工艺流程

原有的工艺流程:铁水预处理+电炉+LF+VD+模铸+轧制+锻造”或“铁水预处理+电炉+LF+VD+模铸+电渣+锻造”。但是8.4 t钢锭尺寸较大,受限于径锻机的锻造能力,不能直接用于锻造,因此在必须通过轧制到一定的规格后才能进行锻造。这就多出了一部分轧制费用,且在轧制后仍存在缩孔缺陷(缩孔尺寸达到了200 mm),成品质量不稳定,完全不能满足要求。“电渣+锻造”工艺,成品质量较稳定,但是电渣工序费用太高。

改进后的工艺流程为:铁水预处理+电炉+LF+VD+5.8 t模铸+锻造。这一工艺流程使用的是5.8 t钢锭模进行模铸,而且可以直接用于锻造,减少了轧制工序,缩短了工艺流程,降低了生产成本。

1.2 化学成分(见表2)

表2 P9化学成分 %

P9属于低碳高合金钢,铬和钼质量分数较高,液态收缩量较大,容易产生缩孔。在精炼过程中,以上各种成分要求均能保证。

P9是包晶钢,发生包晶反应时的固相率在0.9~1之间;包晶反应完成后还有大量的δ→γ转变发生,收缩倾向大,容易产生裂纹,所以浇注后动车时间要长一点。

2 改进措施

2.1 提高浇注温度

钢液凝固过程中最重要的两个温度是液相线和固相线,它们决定了钢水在什么时候开始凝固,在什么时候完全凝固。钢锭中随时间而变化的温度分布将决定着缩孔疏松的产生。金属随着温度的降低会出现三种不同方式的收缩,当在不同阶段所对应的补缩机制不能进行有效补缩时,便会产生缩孔疏松。如下页图1所示,刚浇入的过热金属液会依次经历:液态收缩、凝固收缩以及固态收缩。液态收缩,这是一种正常的热收缩,金属液体积会随温度的降低而线性减小。凝固收缩,这种收缩是由金属相变引起的,凝固时金属液由“随机紧密堆积”结构变为规则的密排晶体结构,缩孔疏松基本上在此阶段产生。固态收缩,与液态收缩一样,金属体积呈线性减小,但是固态金属却无法实现自由收缩,因此可能导致钢锭的热裂。

根据P9的化学成分,选取合适的经验公式进行计算,经验公式如下:

由(1)式得,液相线温度为1 502℃,由(2)式得,固相线温度为1 459℃,两相区仅43℃。两相区较窄,凝固较快,线收缩量大,容易产生内部裂纹和缩孔,与实际相符。

铸前温度提高25℃,使得过热度足够高,延长液态补缩时间,减少凝固区面积,增加液相区面积,使钢锭填充在液态补缩期完成,降低浆态补缩和枝晶间补缩难度,将二次缩孔控制在可接受的范围内[3]。

图1 金属的三种收缩方式

2.2 优化钢锭模

浇注P9系列高合金钢一直使用的是8.4 t锭模,但是在后部质量检验过程中,缩孔问题均得不到有效解决,且“轧制+锻造”过程费用较高。

我公司2015年与中科院金属研究所合作,对现有的锭模进行研究,预测缩孔疏松产生的位置和严重程度,采用直接模拟法,使用的软件是美国USE公司开发的ProCAST软件[4]。

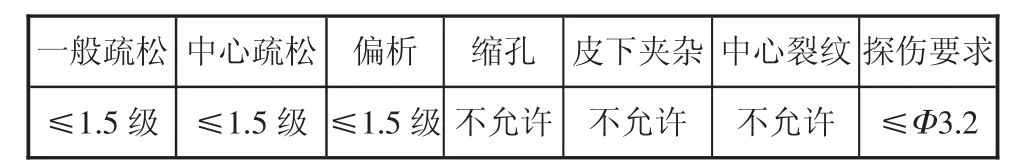

图2 5.8 t钢锭温度(℃)场计算结果

图2 为5.8 t钢锭的温度场计算结果,计算结果表明钢锭温度场变化均匀,钢锭按顺序凝固,钢锭最后同时凝固区域小,钢锭内部缩孔疏松趋势小,钢锭凝固时钢锭锭身温度为700~930℃,冒口温度为1 030~1 150℃。由于P9钢两相区较窄钢锭中心形成缩孔疏松的倾向较小。

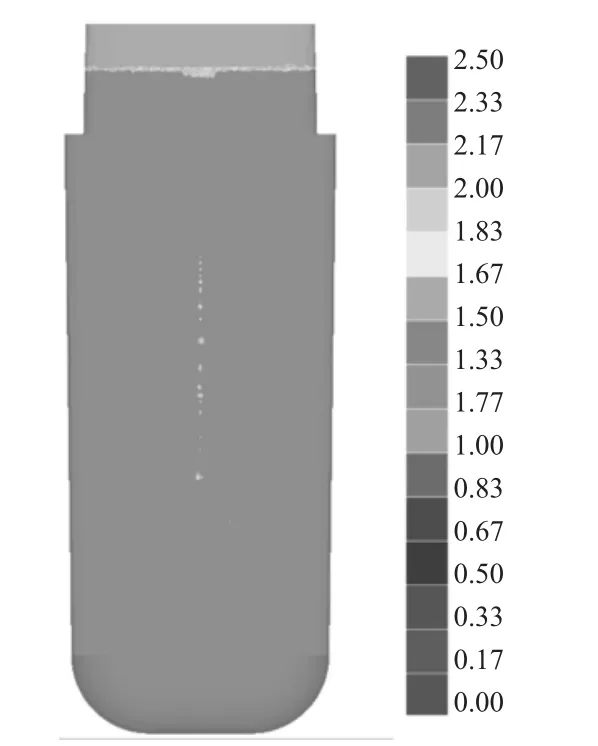

图3为5.8 t钢锭疏松缩孔计算结果,计算结果表明钢锭中心区域容易形成疏松,钢锭的冒口收缩比较好。一次缩孔主要集中冒口中,降低冒口浇注速度,延长冒口的浇注时间,有利于减少钢锭中心的缩孔疏松缺陷。

图3 5.8 t钢锭疏松缩孔率计算结果(%)

下页图4为8.4 t钢锭缩孔疏松计算结果,通过疏松计算结果可知钢锭内部容易形成疏松缺陷,采用大的锻比或者最终产品的规格较小时,使钢锭内部的疏松缺陷可以得到减轻或消除,如果只是钢锭表面变形钢锭内部没有形成大的变形,或最终产品规格较大,不能满足正常的锻造比,容易导致产品探伤不合格[5]。

根据模拟计算结果,决定采用现有的5.8 t锭模。

2.3 延长浇注时间

延长锭身浇注时间。锭身浇注时间由7~10 min调整为9~11 min,在实际生产中,按上限控制。由于提高了铸温,如果锭身浇注过快,会使得钢水在同样的时间内散热面积增加,增加了钢锭内部的凝固区面积,增加产生缩孔的概率,所以要延长锭身浇注时间。同时帽口填充时间由5~7 min调整为6~10 min,杜绝细流填充,保证帽口填充效果。增加帽口填充时间可以使钢水填充到凝固时产生的间隙中,使钢锭更致密,减小缩孔。但是要杜绝细流浇注时,由于流量太小不足以上升到足够的高度,在钢锭中间某个部位就开始凝固,反而阻挡了钢水上升到帽口部位的通道,使得钢锭中上部产生二次缩孔。

图4 8.4 t钢锭疏松缩孔率计算结果(%)

3 工艺优化效果

通过工艺优化,实现了高合金钢P9模铸后直接锻造工艺流程,在锻造成为Φ175 mm规格后探伤结果满足不大于Φ3.2级的合格率(达到了95%以上);同时减少了电渣工序,减少费用约3 000元/t。

4 结论

1)使用5.8 t钢锭模,更改了工艺路线后,降低了生产成本,提高了产品质量。

2)通过对液相线和固相线的计算,了解两相区的宽窄,掌握钢水的凝固特性,然后选择浇注温度,可以有效解决钢锭缩孔问题。

3)延长浇注时间,根据锭型、钢种和浇注温度选择合理的锭身和冒口浇注时间,可以有效提高钢锭的质量。