GPS1500-35核主泵导叶体数控加工工艺研究

2019-04-26张艳梅

张艳梅

(沈阳鼓风机集团沈阳透平股份有限公司, 辽宁 沈阳 110869)

反应堆冷却剂循环泵(简称“核主泵”)是核岛一回路系统中唯一高速旋转的设备,长期工作于高温、高压、强辐射环境中,其性能和可靠性直接影响核电站的安全正常工作[1-2]。核主泵的过流部件主要由泵壳、叶轮和导叶三部分组成。泵壳设计成环形结构,其结构简单、紧凑;叶轮采用混流式叶轮;导叶主要用来消除从叶轮流出液体的速度环量,并将这部分动能转换为压力能,从而减小泵壳内的流动损失[3-4]。同时,导叶在提高核主泵水力性能方面也发挥着重要作用。经过相关研究表明,导叶体的振动对核主泵的工作性能影响较大,为了减震降噪,满足用户要求,提出一种核主泵导叶体加工新型工艺,以提升主泵的工作性能[5]。

1 核主泵导叶体加工工艺

核主泵导叶体加工工艺的研究主要分为如下几个步骤进行,首先制定前后盖板及组焊的工艺路线,然后使用CAMAND通用编程软件,对模型进行转换、整理,进一步确定加工方案,明确装卡方式,选用加工用刀具,编制及后处理加工程序,最后利用数控机床进行加工,验证数控加工的可行性,并对主泵的工作性能进行检验。

1.1 加工工艺路线的制定

根据导叶体结构特点,将其分成前、后盖板两部分分别加工,可以订制如下工艺路线。

1.1.1 前盖板

锻造→车→检查→锯切→车→检查→去应力→检查→铣→钳→检查→钳→铆(组焊)。

1.1.2 后盖板

锻造→车→车→五座标粗铣工件各部→检查→去应力→检查→五座标精铣叶片各部→检查→打光→钳→车→检查→钳→检查→铆(组焊)。

1.1.3 导叶体(组焊后)

划线→车粗→半精车→铣→打磨→焊→去应力→检查→划线→钻孔→精车→钳→检查→钳→检查→装。

1.2 零件三维模型数据转换

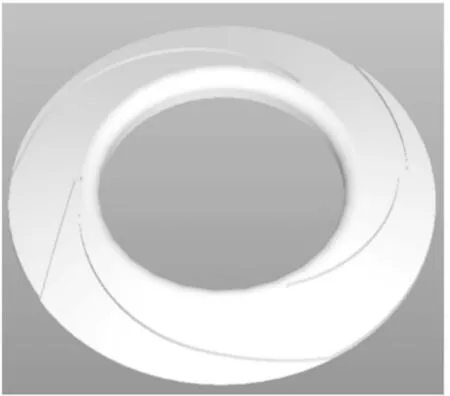

利用三维造型软件,按照零件型面坐标点及各部尺寸可以造出如图1、图2所示三维模型。

图1 前盖板三维模型

图2 后盖板三维模型

根据三维模型可以分析出,后盖板上叶片形状扭曲比较大,三个叶片薄厚不均、形状各异,流道较深、较长,叶片根部存在加工不到的地方。前盖板形状比较简单,但其上凹槽加工将要产生过切现象,并且加工后两件相配难度较大。由于该导叶体前、后盖板结构比较复杂,需在五轴联动设备上加工,并且需要用通用的CAM编程软件编制加工程序[6]。我们使用的是CAMAND通用编程软件,需要对模型进行转换、整理,制定加工方案,确定装卡方式,选用加工用刀具,编制及后处理加工程序,数控加工界面如图3所示。

图3 数控加工界面

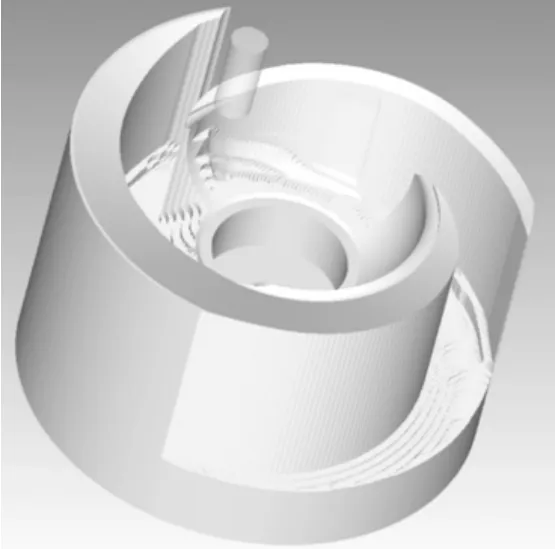

1.3 主泵导体叶的加工过程

按照现有五坐标STORM1100机床结构,将工件按卡、压方式装卡好,如图4示,此方式装夹使工件牢固,加工时不易产生干涉现象。

图4 导叶体后盖板装卡图

导叶体材料为1Cr18Ni9Ti,特点是硬度低、黏性大容易黏刀,适合用硬质合金刀具以较高转速、较大进给量进行加工。

目前国际上高效去除铣削加工余量的较先进的方法有两种,一是采用小切深、高转速、大进给的方法—高速铣,另一种是采用刀具走刀方向与刀轴方向相同的方法—插铣[7-8]。由于导叶体后盖板流道较深、较窄,刀具悬臂很长(长径比大于6倍),不宜选用高速铣[9],故我们选用了插铣加工方式,如图5所示。大量去除毛坯余量粗加工时采用Φ40 mm插铣刀加工,提高了加工效率,节省了刀具费用,减小了设备的磨损。在加工叶片外侧扭曲部位时,采用了Φ25 mm插铣刀加工,去除较大余量。插铣加工不能产生顶刀现象,否则容易损坏刀具,以至于无法进行正常加工。如何解决加工中顶刀问题,我们认为在不产生过切等干涉情况下,应该使后续的每一次走刀加工深度,不要大于其前一次走刀所加工的深度。由于该工件三个叶片形状各异,加工叶片曲面时,我们选用了不同尺寸的硬质合金球头铣刀、高速钢球头铣刀进行各型面半精加工、精加工,保证了加工精度。

图5 流道插铣粗加工

根据实际加工情况可以得出如下切削参数,见表1。

表1 切削参数

根据工件的叶片结构,在做程序时将所要加工的部位分成了若干部分,按照既满足加工质量要求,又要保证所用刀具加工刚性的原则,决定不同的位置采用不同的刀具,合理地确定刀具加工路径,提高生产效率。例如叶片表面加工可以采用如图6、下页图7所示走刀方式。

图6 叶片内测模拟加工

经过大量地、细致地对加工刀具轨迹进行修正,然后生成加工程序,并且在模拟软件VERICUT上进行加工轨迹仿真模拟,如果存在问题再用CAMAND编程软件进行修正,直至准确无误。

为了使所编制的加工程序能够适应相应的数控设备,这就需要编制相应的后置处理程序,对其进行后处理,最后生成数控设备所需要的加工程序(G代码程序)。

图7 叶片外测模拟加工

前、后盖板加工完毕后,需进行钳工打磨、组焊、热处理、车加工外形等工序。由于铣削加工的叶片与前盖板上的槽很难配合完好,故需要进行钳工修磨,前盖板加工后如图8所示。

图8 前盖板加工后图

2 结论

本次实验核主泵导叶体前、后盖板加工,由于零件形状特殊,为避免干涉,牺牲了一些加工所用的刀具刚性,某种程度上影响了工件的加工效率,即使这样还有一些像叶片头部扭曲的背面部位,无法通过数控设备加工实现,需要钳工手工打磨来完成。

根据实验结果可验证该核主泵导叶体采用锻焊结构形式,前、后盖板分别在数控设备上进行加工是可行的,但是如果我公司要批量加工该导叶体,在可能的情况下,对后盖板进行先铸造成型,留一定的加工余量后,再进行数控五轴加工,这样在保证加工质量的前提下,可以很大程度地提高生产效率。