复掺SAC与粉煤灰改性水泥砂浆强度的研究

2019-04-25石明明董扣锁

石明明,董扣锁,张 伟

(1.安徽建筑大学城市建设学院 土木工程系,安徽 合肥 238076;2.南京工业大学 材料与科学工程学院,江苏 南京 211816;3.安徽建筑大学 材料与化学工程学院,安徽 合肥 230601)

硅酸盐水泥发展至今已有100多年的历史,因其具有原料易得、价格低廉、性能稳定等优点,在各类基础建设项目中得到了广泛的应用。然而,硅酸盐水泥也存在着早期强度较低、凝结时间较长等不足,导致不能够满足一些特殊工程的要求。硫铝酸盐水泥(SAC)作为一种快硬早强型水泥,其与硅酸盐水泥复合能够很好地弥补硅酸盐水泥的不足,国内外已有大量的学者对其进行了研究,取得了一定的成果[1-4]。

I.Janotka[5]将15%的硅酸盐水泥掺入贝利特硫铝酸盐水泥中,与纯贝利特硫铝酸盐水泥相比,砂浆的强度和弹性模量均有所提高。J.Péra[6]等将普通硅酸盐水泥与硫铝酸盐水泥按一定比例混合制成自流平砂浆。L.Pelletier[7]研究了硫铝酸盐水泥-硅酸盐水泥-硬石膏三元体系的性能,结果表明前7d主要是硫铝酸盐水泥发生水化反应,而7d以后主要是硅酸盐水泥发生水化反应。王林[8]的试验结果表明,硫铝酸盐水泥对早期强度影响较大,当硅酸盐水泥掺量为15%时,复合水泥能够获得较好的性能。杨清[9]等认为在硅酸盐水泥中掺入10%的硫铝酸盐水泥不仅能够提高早期强度,而且后期强度也能够得到较大幅度的增长。此外,陈娟[10]、王洪镇[11]、丁向群[12]、简险峰[13]等通过试验,均表明随着硅酸盐水泥掺入量的增大,硅酸盐水泥-硫铝酸盐水泥胶砂强度先减小后增大。

显然,大多数学者以硫铝酸盐水泥为基体,研究硅酸盐水泥掺量对硫铝酸盐水泥性能的影响,而对以硅酸盐水泥为基体,掺入硫铝酸盐水泥的研究文献报道相对较少。因此,试验以硅酸盐水泥为基体,复掺不同比例的硫铝酸盐水泥和粉煤灰,研究其对水泥砂浆强度的影响。

1 原材料与试验方法

1.1 原材料

试验所用P·I 42.5硅酸盐水泥,比表面积为341 m2/kg,初凝时间140 min,终凝时间189 min(山东鲁城水泥有限公司);快硬硫铝酸盐水泥(SAC),比表面积为431 m2/kg(郑州市建文特材科技有限公司);粉煤灰为Ⅱ粉煤灰,密度2.371 g/m3;试验采用普通自来水,标准砂(厦门艾思欧标准砂有限公司);主要原材料化学成分如表1所示。

1.2 试验方法

差热分析:取各组抗压强度后试块于50 ℃真空干燥箱烘干至恒重,之后将各组试块研磨后干燥,试验所用仪器为Setaram Labsys Evo同步热分析仪,用N2作为保护气体,以10 ℃/min升温速度从室温升至1 000 ℃,三氧化二铝(α-Al3O2)作为参照物。

表1 基准水泥、SAC、粉煤灰的化学成分

表2 试验配合比设计

注:FA5-SAC5表示粉煤灰取代5%基准水泥,SAC取代5%基准水泥,以此类推

2 结果与讨论

2.1 不同掺量粉煤灰和SAC对水泥砂浆抗折强度的影响

不同掺量粉煤灰及SAC对水泥砂浆抗折强度的试验结果如图1所示。由图1可知,粉煤灰掺量一定时,随着SAC掺量的增加,各组3 d抗折强度均表现出先增加后减小的变化规律。除FA5-SAC10、FA5-SAC20、FA10-SAC10组3 d抗折强度与基准组接近外,其他组抗折强度均低于基准组;龄期达到7 d时,随着SAC掺量的增加,抗折强度随之增加,而当粉煤灰掺量达到30%时,各组的抗折强度接近,这说明粉煤灰掺量达到一定量时, SAC的掺量对抗压强度影响不大。28 d时,同一粉煤灰掺量下,SAC掺量为20%的砂浆抗折强度较大,其中FA5-SAC10组超过了基准组抗折强度。当SAC掺量一定时,随着粉煤灰掺量的增加各龄期抗折强度逐渐降低,例如FA5-SAC10组3 d、7 d、28 d抗折强度比FA30-SAC10组分别增加了53.6%、28.7%、23.6%。

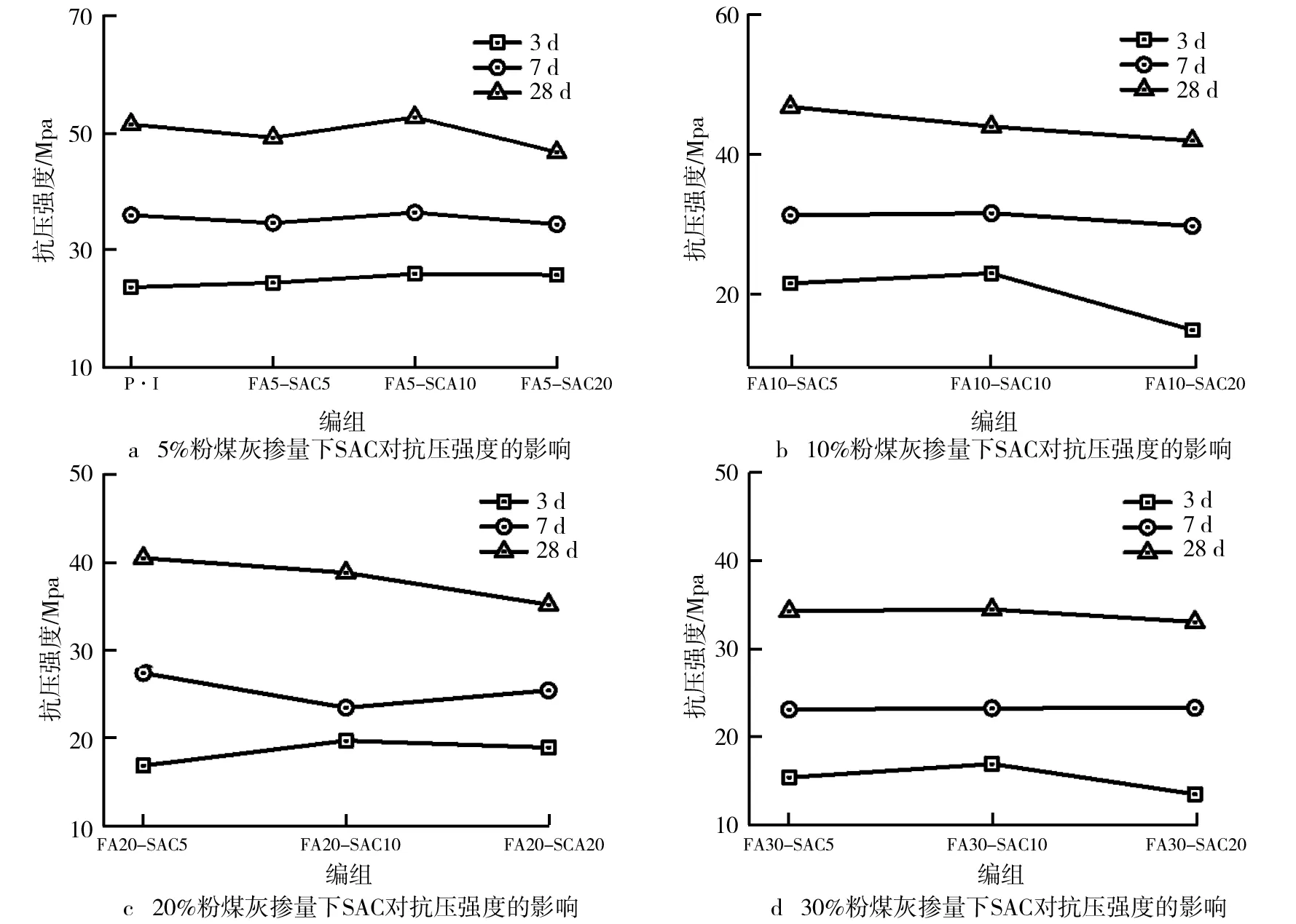

2.2 不同掺量粉煤灰和SAC对水泥砂浆抗压强度的影响

复掺粉煤灰及SAC对水泥砂浆抗压强度的影响如图2所示。由图2a可以看出,当粉煤灰掺量为5%时,随着SAC掺量的增加,各龄期抗压强度先增加后减小,FA5-SAC10组抗压强度最大,3 d、7 d、28 d抗压强度分别比基准组高了9.6%、1.2%、2.4%;由图2b可以看出,当粉煤灰掺量为10%时,3 d、7 d的变化规律与粉煤灰掺量为5%类似,28 d抗压强度却随着SAC掺量的增加而降低;由图2c、图2d可以看出,粉煤灰掺量为20%、30%时,3 d抗压强度与图2a、图2b规律一致,28 d时抗压强度随着SAC掺量的增加而降低,但是30%粉煤灰掺量下,7 d和28 d的抗压强度降低幅度较小。由图2可知,在同一粉煤灰掺量下,SAC掺量为10%时,3d抗压强度均表现为最大,随着龄期的增长,除粉煤灰掺量为5%外,其他掺量下SAC掺量为5%的抗压强度逐渐超过10%的抗压强度。此外,在同一SAC掺量下,各龄期的抗压强度均随着粉煤灰掺量的增加而降低,这一变化规律与同条件下抗折强度变化规律一致。

图1 粉煤灰及SAC对抗折强度的影响

图2 粉煤灰及SAC对水泥砂浆抗压强度的影响

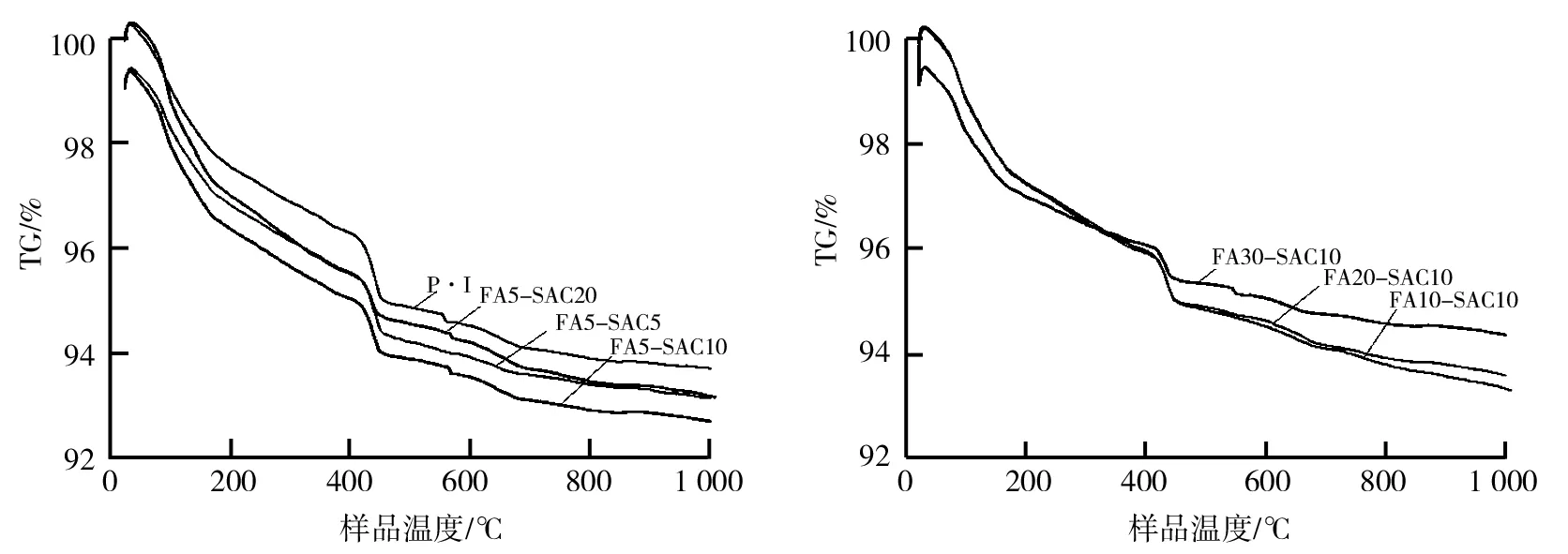

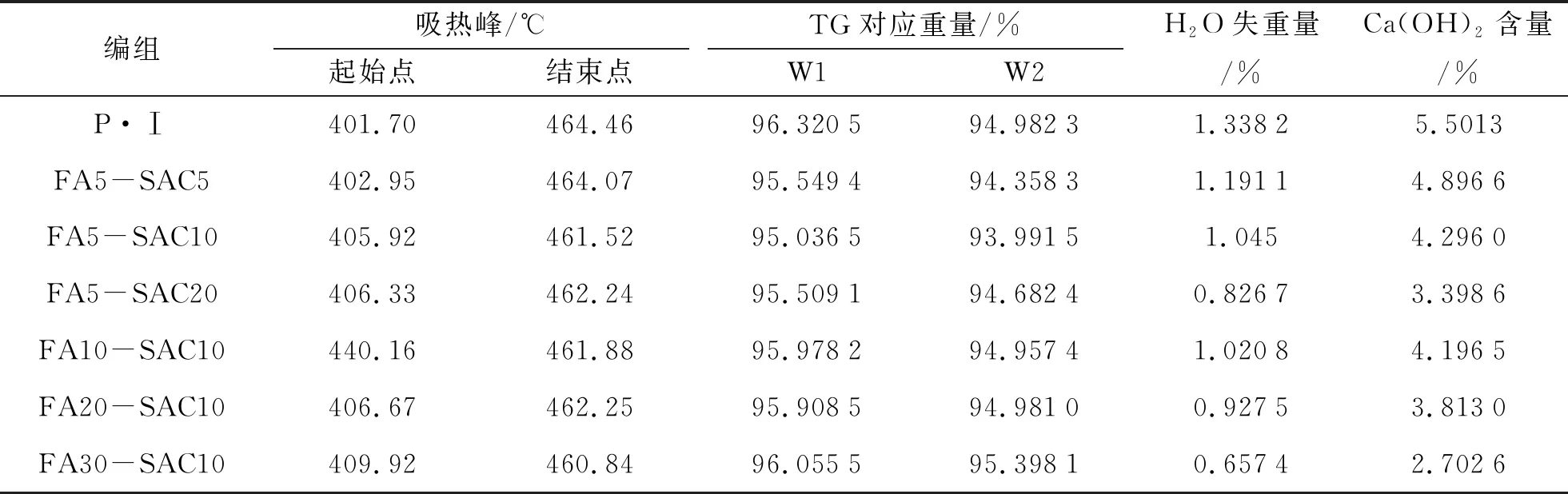

2.3 水化产物分析

5%粉煤灰掺量下不同SAC掺量的差热曲线如图3所示。10%SAC掺量下不同粉煤灰掺量差热曲线如图4所示。由图3、图4可知,氢氧化钙在400~470 ℃之间存在明显的脱水吸热峰。为定量计算28 d不同试样的氢氧化钙含量,首先从差热曲线上找出吸热峰对应的TG,进而求出失水量百分比,根据氢氧化钙脱水分解反应,得到氢氧化钙含量。试样28 d氢氧化钙含量具体计算结果如表3所示。由表3计算结果可知,5%粉煤灰掺量下,随着SAC掺量的增加,氢氧化钙含量随之降低;10%SAC掺量下,随着粉煤灰掺量增加,氢氧化钙含量也随之降低;这是由于随着掺合料的增加,取代水泥的量增加,使得水化产生的氢氧化钙含量降低,此外,由于掺合料中的活性组分在28 d与水泥水化产生的氢氧化钙发生反应,从而导致体系中氢氧化钙含量随着掺合料增加而降低。对于基准组,由于水化产生的氢氧化钙未有掺合料与其发生反应,故基准组的氢氧化钙含量较其他组都高。

结合各组水泥砂浆的28 d抗压强度,在粉煤灰掺量为5%条件下,FA5-SAC10组抗压强度最大,而氢氧化钙含量低于FA5-SAC5组,这可能是由于SAC取代水泥后,自身水化导致强度增加,而基准水泥由于部分被取代后水化产生的氢氧化钙含量降低;当SAC掺量为10%时,粉煤灰掺量增加导致水泥砂浆抗压强度降低,与体系中氢氧化钙含量成正比。这说明粉煤灰的掺入降低了体系中氢氧化钙的含量。

图3 5%粉煤灰掺量下不同SAC掺量差热曲线图4 10%SAC掺量下不同粉煤灰掺量差热曲线

表3 试样28d氢氧化钙含量计算结果

编组吸热峰/℃TG对应重量/%起始点结束点W1W2H2O失重量/%Ca(OH)2含量/%P·Ⅰ401.70464.4696.320594.98231.33825.5013FA5-SAC5402.95464.0795.549494.35831.19114.8966FA5-SAC10405.92461.5295.036593.99151.0454.2960FA5-SAC20406.33462.2495.509194.68240.82673.3986FA10-SAC10440.16461.8895.978294.95741.02084.1965FA20-SAC10406.67462.2595.908594.98100.92753.8130FA30-SAC10409.92460.8496.055595.39810.65742.7026

3 结论

复掺条件下,各龄期的抗折强度变化规律不一致,同一粉煤灰掺量下,28 d抗折强度随着SAC掺量增加,呈上升趋势;28 d抗压强度在粉煤灰掺量较小时,随着SAC掺量的增加呈现先增加后降低趋势,掺量大于10%时,随着SAC掺量增加而降低。试验结果表明复掺5%粉煤灰、10%SAC的效果最佳。根据差热分析曲线,定量计算出各组氢氧化钙含量。计算结果表明,粉煤灰掺量一定时,随着SAC掺量增加,氢氧化钙含量降低;SAC掺量一定时,随着粉煤灰掺量增加,氢氧化钙含量降低。