基于响应面法的非球面元件注射成型工艺研究

2019-04-25刘冬梅晋子涵付秀华潘永刚张静

刘冬梅,晋子涵,付秀华,潘永刚,张静

(1.长春理工大学 光电工程学院,长春 130022;2.煋鸟科技有限公司,天津 301700)

随着加工技术的不断发展,塑料光学元件的应用领域愈加广泛,如军事导弹反射镜,民用电视摄像管及医疗检测设备等[1]。注射成型是加工塑料光学元件的主要方式之一[2],它是通过将熔融状态下的材料注射到成型模具中加压冷却的方式得到成型制品。成品的表面质量与注射成型过程中成型工艺的选择有着密不可分的关系。成型工艺的选取若仅靠个人以往经验来反复试验选取,不仅无法保证所选工艺的合理性,对实验材料、时间及注塑设备都会造成损耗。因此有必要在实际注塑生产前对工艺参数进行模拟分析,将优化后的工艺参数应用到实际注塑生产当中,以节约注塑成本,提高产品质量和生产效率。

响应面分析法(Response Surface Methodology)通过设计试验建立所选试验因子与试验指标间关系模型[3],通过分析所建模型寻求合理实条件,是一种针对多变量问题的统计手段。本文以非球面元件为研究对象,利用Moldflow模流分析软件进行仿真,通过PB分析及最佳爬坡试验辅助建立响应面模型,研究成型工艺与非球面元件z轴翘曲量间关系,优化成型工艺,提高成品质量,为实际生产提供可靠工艺。

1 塑件分析及成型方案

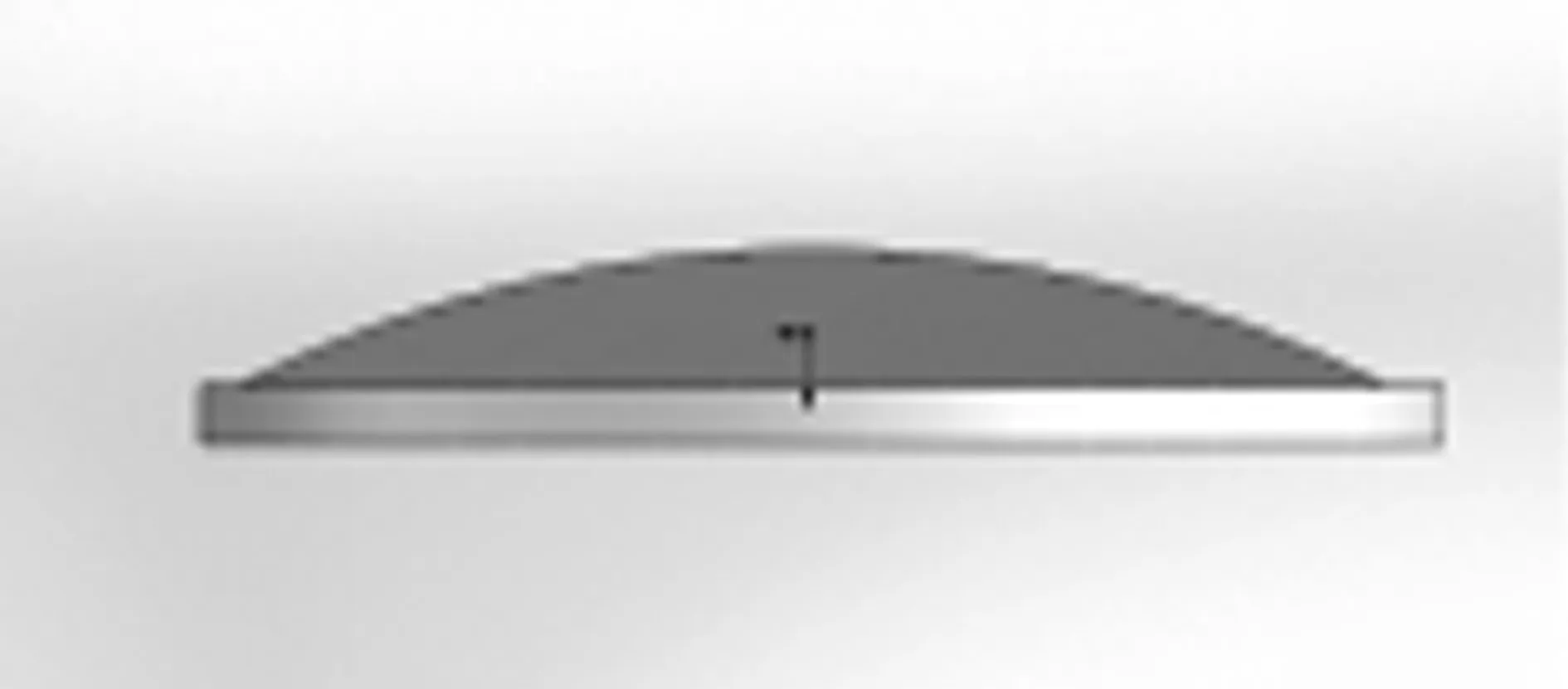

非球面透镜模型如图1所示,其外形尺寸为27.2×26.7×3.3mm,上表面为非球面。透镜边缘厚度为1mm,中心厚度为3.3mm,透镜厚度不均,成型过程中容易由于收缩不均引起塑件翘曲变形[4],影响成品质量。为了在实际生产前找出合理工艺,降低材料及机器损耗,利用Moldflow模流分析软件,对透镜注塑过程进行有限元仿真分析,根据其结果对工艺进行优化研究。

图1 非球面透镜网格模型

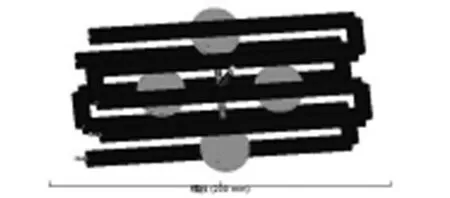

将非球面模型以stl文件导入Moldflow分析软件中进行网格划分、修复等操作[5],直至其达到分析要求,从而提高分析的准确度。透镜采用3D网格划分,透镜采用一腔四模注塑形式,根据模具设计的浇筑系统及冷却系统建立有限元分析模型如图2所示。透镜材料选用LG公司生产的,牌号为IG-840的PMMA,在Moldflow中选用系统默认工艺对透镜进行初始分析,分析类型为冷却+填充+保压+翘曲,初始分析结果显示,透镜z轴翘曲量为0.0168mm。

图2 浇注系统及冷却系统模型

2 成型工艺设计

2.1 筛选试验(Plackett-Burman Design)

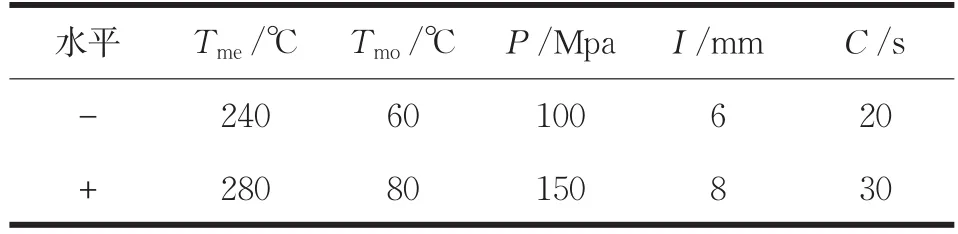

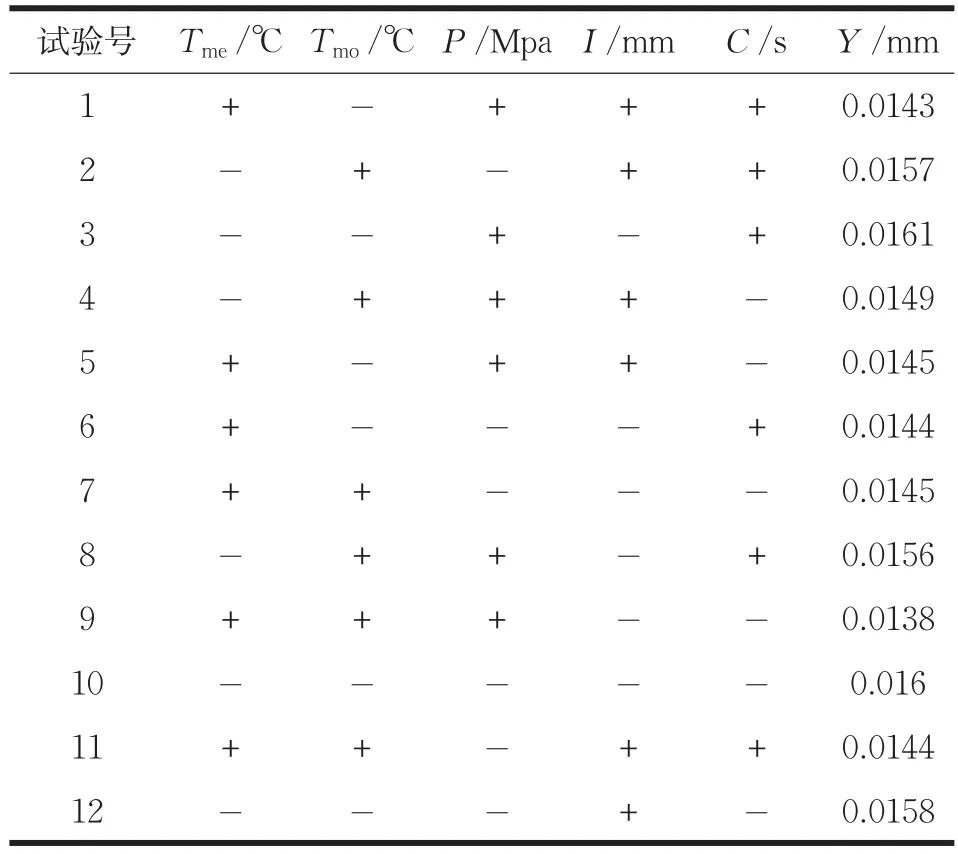

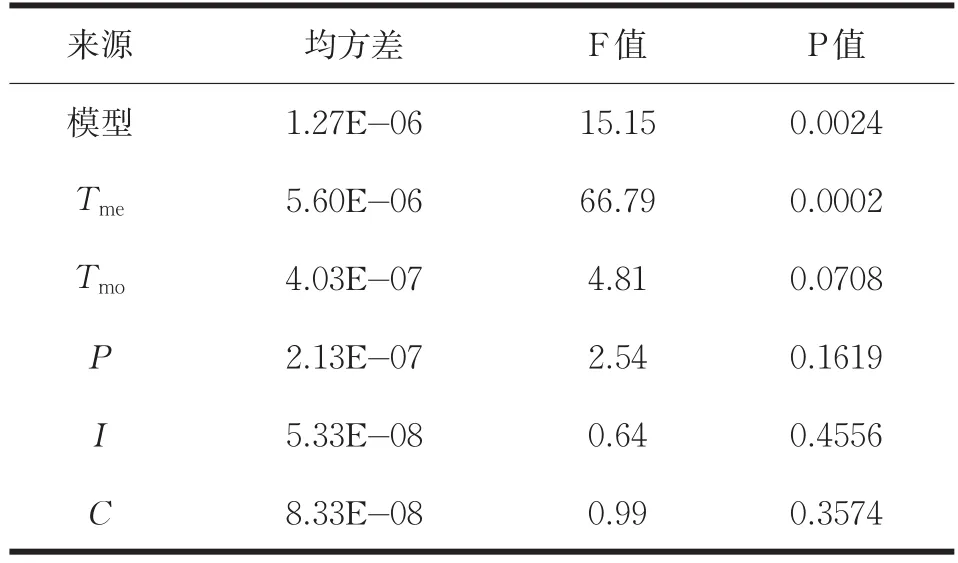

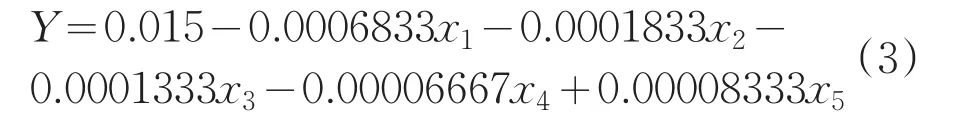

Plackett-Burman Design可在影响因子较多时,从中选出重要变量[6],为后续优化选择工艺因素时提供依据。塑件成型过程中,熔体温度(Tme)、模具温度(Tmo)、保压压力(P)、注射速度(I)、冷却时间(C)这五个工艺条件是影响成品质量的主要影响因素[7-8],试验选取五个因素为试验因子,选取透镜z轴方向翘曲变形量(Y)为试验指标,根据材料推荐工艺及以往经验,选用N-12随机矩阵PB设计方案,每个因素选取高低两水平进行PB设计,高水平为低水平的1.25~1.5倍,设置6个虚拟变量用以估计随机误差,省略空项后PB设计因素水平如表1所示。运用Moldflow模流分析软件,仿真结果如表2所示。利用Design expert软件对试验结果进行回归分析,分析结果如表3所示。根据试验结果,建立PB设计数学模型,其数学表达式如下:

其中,a为常数待定系数,Exi为各因子对试验指标的影响,Mimax为各因素高水平时试验指标和,Mimin为各因素低水平时试验指标和。

表1 PB因素水平表

表2 PB试验结果

表3 回归分析结果

试验得出PB回归模型为:

由表3可以看出,对透镜翘曲变形影响程度:熔体温度>模具温度>保压时间>冷却时间>注射速度,其中熔体温度、模具温度、保压时间对翘变程度影响显著;试验建立的回归模型R2=0.9566,模型对各因子与翘曲程度关系的拟合效果好,由公式(3)中各因子估计系数可看出熔体温度、模具温度、保压压力、注射时间对透镜翘曲量具有负效应,适当提高因素水平有利于减小透镜翘曲变形量,冷却时间对透镜翘曲量具有正效应,适当减少冷却时间有利于减小透镜翘曲变形量。PB试验分析结果对后续爬坡试验方向选择有着重要作用。

2.2 最陡爬坡试验

最陡爬坡法可快速逼近工艺最佳区域。根据PB模型回归系数确定爬坡方向,设定熔体温度步长为10℃,模具温度步长为10℃,保压压力步长为10Mpa,结合材料推荐工艺设计最陡爬坡试验,试验结果如表4所示。

表4 最陡爬坡试验

最陡爬坡试验结果显示,第二组试验参数对应的透镜翘曲量最低,选择第二组因子水平为中心点,对熔体温度、模具温度、保压时间建立响应面模型,进而优化成型工艺。

3 成型工艺优化

3.1 Box-Behnken试验设计

通过PB试验设计以及最陡爬坡试验,选出了三个对透镜的翘曲变化量影响最大的因素,并确定成型工艺参数的最佳区域。由于试验因素与试验指标间存在非线性隐性函数关系,为了进一步优化注塑工艺,基于响应面法建立所选因素与试验指标翘曲量的关系模型,并对该模型可信度进行检验,继而优化透镜成型工艺。

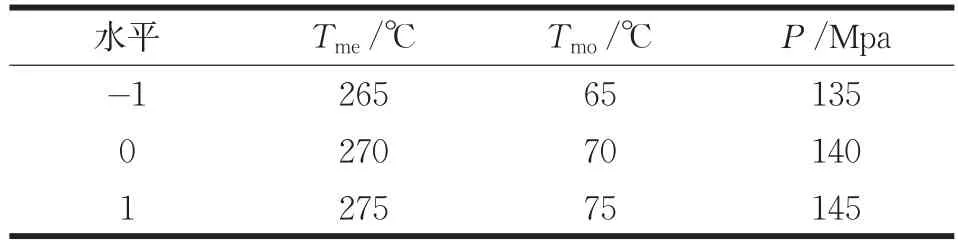

Box-Behnken Design是一种常用的响应面分析方法[9-11]。以最陡爬坡试验中第二组因子水平为中心点做三因素三水平BBD设计,因素水平选取如表5所示。利用Design expert软件对试验进行设计,试验结果如表6所示。

表5 Box-Behnken因素水平设计

表6 Box-Behnken试验结果

3.2 响应面模型建立

根据试验结果做方差分析,对模型精度进行检验,分析结果如表7所示。建立的试验模型P=0.0001,说明通过PB实验选取的三个试验因子与试验指标密切相关。模型的相关系数R2=0.9881,复相关系数Radj2=0.9728,两个相关系数趋近于1且近似相等[9],说明该模型能很好地解释透镜翘曲量与试验因子间的关系。分析表明,BBD设计建立的响应面模型可信度高,可用于后续优化试验。

表7 Box-Behnken结果分析

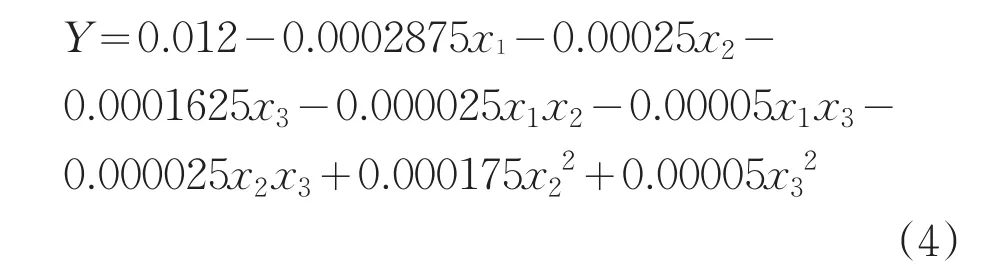

根据试验结果建立试验因子与试验指标Y之间的关系式为:

关系式(4)为含交叉项的二次响应面方程,其中x1、x2、x3分别代表熔体温度、模具温度与保压压力。方程系数显著性检验结果显示,交叉项x22p<0.0001,表明该项项对模型的影响非常显著,x1×x3及x23项0.01<p<0.05,表明这几项对模型的影响显著,x1×x2、x2×x3及x21p>0.2,表明这几项对模型的影响不显著。有交叉项系数显著性检验可知,响应面模型非线性程度高,试验因素与指标间关系复杂。

3.3 成型工艺优化

根据关系式(4)的函数模型对透镜成型工艺进行优化。利用Design Expert软件对函数求取最小值解,得到优化后翘曲量为0.0088mm,求得试验因素分别为:熔体温度276℃,模具温度71.070℃,保压压力145MPa。优化后的工艺参数组合不在实施的部分试验中,对该参数组合进行验证性试验。应用优化后工艺参数在Moldflow中进行仿真,仿真结果如图3所示。优化后透镜翘曲总变形量为0.0086mm,低于其它组合翘曲量。材料选用LG公司生产的PMMA,牌号为IG-840。

图3 优化后翘曲变形量

实验选用FANUC公司生产的型号为S-2000i30B全电动注塑机,成型工艺如表8所示。试模生产出的透镜质量满足设计要求,验证了响应面法优化注射成型工艺的可行性。

表8 成型工艺条件

4 结论

针对非球面元件注射成型翘曲变形缺陷,利用Moldflow有限元仿真软件,基于响应面模型对制品成型工艺进行优化。根据PB筛选试验及最陡爬坡试验结果,分析出制品成型工艺最佳区域,利用BBD响应面分析法对熔体温度、模具温度、保压压力与透镜翘曲量间的关系建模优化,优化后的工艺参数使透镜最大翘曲量降低为0.0086mm,低于原工艺条件下的翘曲变形量,经试模验证,优化后的工艺提高了透镜质量。但如何在优化后成型工艺条件下,寻找合适方法对保压压力及注射速度的分段工艺做进一步分析,仍是以后的研究方向。