柔性连接水平泵注采一体化工艺研究与应用

2019-04-25姜东

姜 东

(中国石化胜利油田分公司石油工程技术研究院)

目前,对于稠油、超稠油油藏的开发,大多采用注蒸汽热采降黏方式开发,从举升方式上形成了抽油机有杆泵注采一体化工艺[1-2],实现了稠油井的注汽-焖井-放喷-转抽生产。但受井筒井斜角、产出液黏度影响,现有常规注采一体化工艺适用井斜角小于70°[3-4],存在抽油杆柱缓下或卡泵问题。因限制了抽油泵最大下泵深度,蒸汽吞吐中后期油井沉没度小、供液能力差,造成注采周期短、注入热能利用率低的问题。本论文提出了一种柔性连接水平泵注采一体化技术,通过研究具有双级异径柔性连接结构的注采一体化抽油泵,配套井口悬挂注采一体化转换技术,实现液力反馈助力下行、密封副遮蔽防垢注汽,将抽油泵下深到水平段循环注汽、转抽、生产一体化,最大限度增加了注蒸汽吞吐热采井轮次周期采油量,提高热采稠油油藏的开发效益。

一、柔性连接水平抽油泵技术

现有注采一体化抽油泵有多种结构类型[5-6],一种是串联式抽油泵[7-10],该抽油泵泵筒上没有阀体,上提柱塞出泵筒,通过抽油泵泵筒内通道注汽,完成注汽后直接下放抽油泵柱塞,提防冲距后生产。采用该原理抽油泵注汽时,因抽油泵密封副裸露在注入的热蒸汽中,柱塞、泵筒表面容易结垢导致转抽时,柱塞不能进泵筒或卡泵;另一种是加装外筒的长柱塞抽油泵[11],该泵在注汽时柱塞与泵筒处于密封状态,热蒸汽经抽油泵外筒与泵筒环空穿过抽油泵注入油层,避免了抽油泵密封面结垢问题,但用于大斜度井生产时,因长柱塞长期位于弯曲井段往复运动,存在柱塞、泵筒快速磨损或卡泵不能生产问题。

1.结构组成

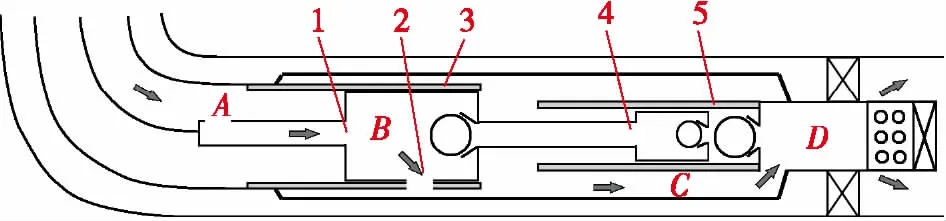

通过创新串接式双级异径柱塞配合开式悬挂泵筒结构,研究设计了柔性连接注采一体化水平抽油泵技术,减少了抽油泵柱塞、泵筒磨损,实现了密封副遮蔽注汽防卡,采用液力反馈原理增大了抽油杆柱下行动力,提高了有杆泵举升在大斜度、水平井段下泵深度及使用寿命。其结构原理见图1,主要由上接头、柱塞上接头、上泵筒、上柱塞、复位弹簧、上游动阀、外筒、柔性连管、下柱塞、下泵筒等组成。

图1 柔性连接注采一体化水平抽油泵结构示意图1上接头 2柱塞上接头 3上泵筒 4上柱塞 5复位弹簧 6上游动阀 7外筒 8柔性连管 9下柱塞 10下泵筒 11下游动阀 12固定阀 13分流接头

2.关键技术

2.1 柱塞分级柔性连接、泵筒开式悬挂串联技术

由上柱塞、上游动阀、上泵筒、下柱塞、下游动阀、固定阀、外管、管式连接球头、柱塞连管、下泵筒等组成,结构原理见图2。其功能特点:①泵筒分上下两部分分段悬挂于外管内,一端固定,另一端为自由状态,通过弯曲井段时由外管承受力的作用,上、下泵筒可随井筒弯曲自由伸展处于平直状态,避免弯曲变形;②上、下柱塞通过管式连接球头实现柔性密封联结,与上、下泵筒配合形成密封副,不仅实现了密封而且可在一定角度内转动;③采用分级柔性柱塞与开式悬挂串联泵筒配合结构,整体提升了抽油泵适应弯曲变形能力,满足了井筒曲率小于30°/100 m大斜度井段自适应弯曲井筒柔性往复运动,减轻了抽油泵磨损,避免了在斜井段工作柱塞、泵筒卡死不能正常生产问题。

图2 分级柔性连接柱塞及开式悬挂串联泵筒结构示意图

1上柱塞 2上游动阀 3上泵筒 4下柱塞 5下游动阀 6固定阀 7外管 8管式连接球头 9柱塞连管 10下泵筒

2.2 闭式串联液力反馈技术

通过上大、下小柱塞闭式串联结构设计,实现了油管内液压力作用在柱塞截面上产生液压反馈力,下行过程增大抽油杆下行动力,解决常规抽油泵应用于大斜度井段因抽油杆重力分解造成抽油柱缓下甚至不能正常往复运动举升问题。

该抽油泵工作时,液压反馈力一般发生在抽油杆下行过程。如图2所示,抽油泵柱塞下行时,大、小柱塞游动阀均处于开启状态,固定阀处于关闭状态,抽油泵大小柱塞内压力均为油管液柱产生的液压力。假设上部大柱塞外径截面积为S1,下部小柱塞外径截面积为S2,大小柱塞连管外径截面积为S,油管内液柱产生的压力为p1,动液面沉没度产生的压力为p2,则有:

大柱塞受力F1=(p1-p2)·(S1-S),方向向下;

小柱塞受力F2=(p1-p2)·(S2-S),方向向上;

则,因大小柱塞串联产生的下行反馈力F:

F=F1-F2=(p1-p2)·(S1-S)-(p1-p2)·(S2-S)= (p1-p2)·(S1-S2)

(1)

式中:F—下行反馈力,kN;

p1、p2—油管液柱、动液面液柱压力,MPa;

S1、S2—大、小柱塞外径截面积,m2;

式(1)表明,抽油泵下行过程产生的液压反馈力F与油井的油套压差和大、小柱塞的面积差成正比。根据式(1),通过大小柱塞不同尺寸组合设计,可优化得到柔性连接注采一体化水平泵不同排量和下行反馈力。通过综合考虑抽油泵排量及下行反馈动力,设计了Ø70 mm/63.5-6 m柔性连接注采一体化水平泵,其基本参数见表1。该泵型最大行程6 m、排量系数为4.56,当油管内与油套环空液柱差为1 000 m时,由式(1)计算能增加下行反馈力0.7 t,满足了大多数油井举升排液需求。

表1 柔性连接注采一体化水平泵技术参数表

2.3 抽油泵密封副遮蔽防垢注采转抽技术

该技术实现了下放抽油杆柱碰泵注汽,解决了柱塞、泵筒表面结垢问题,其结构原理如图3所示。

注汽过程:下放抽油杆柱确保水平泵柱塞位于泵筒下死点,该状态下抽油泵游动阀、固定阀均为关闭状态,抽油泵柱塞与泵筒上的注汽孔联通。注入蒸汽由泵上A腔通过上柱塞排液口进入上柱塞腔室B,再通过上柱塞、上泵筒联通注汽孔进入大小柱塞与外管形成的环空腔室C,注入蒸汽继续下行通过下泵筒下部联通孔到达柔性柱塞水平抽油泵下部腔室D,最终通过生产管柱底部筛管注入到油层,实现对油层稠油的加热降黏。整个注汽过程,抽油泵柱塞、泵筒密封副与注入蒸汽隔离,避免了抽油泵柱塞、泵筒裸露在蒸汽中表面结垢,解决了注汽后转抽抽油泵柱塞不能进泵筒问题。

图3 防垢注汽通道示意图1上柱塞 2注汽孔 3上泵筒 4下柱塞 5下泵筒

转抽过程:注汽焖井后需要转抽时,上提防冲距,抽油泵柱塞上的注汽孔由泵筒封闭,如图3所示。该状态为抽油泵运行下死点,正常生产时抽油泵柱塞在该位置上部往复运动举升,确保抽油泵始终保持密封状态运行。

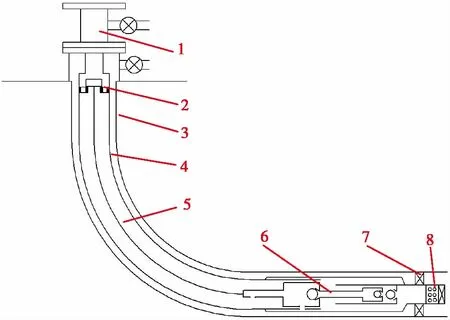

二、柔性连接水平泵注采一体化工艺管柱

以柔性连接水平抽油泵为核心,配套形成了柔性连接水平泵注蒸汽吞吐热采一体化工艺,主要由注汽井口、悬挂注汽装置、柔性连接水平泵、注汽封隔器以及油管、抽油杆、筛管等组成,其工艺管柱如图4所示。

图4 柔性连接水平泵注采一体化工艺示意图

1注汽井口 2悬挂注汽装置 3套管 4油管 5抽油杆 6柔性连接水平泵 7注汽封隔器 8筛管

注汽时,将注采一体水平泵泵筒、注汽封隔器与油管柱联结下入井内预定位置座封封隔器;抽油杆柱联结水平泵串联柱塞下入井内,碰泵后上提抽油杆柱至自由悬重并由悬挂装置挂于注汽井口,此时柔性连接水平泵柱塞与泵筒上的注汽通道联通,实现抽油泵泵筒、柱塞与注入蒸汽隔离注汽;完成注蒸汽后,起出悬挂装置,联结光杆上提防冲距完井,正常抽汲生产排液。

三、现场试验

柔性连接水平泵注采一体化技术在胜利油田P20-90井上开展了现场实验。该井采用Ø177.8 mm套管水平井开发,井筒造斜点576 m,最大井斜角84.4°位于斜深1 100 m,P20-90井井斜数据见表2。

表2 P20-90井斜数据表

1.问题分析

该井前期已开展了8轮次注蒸汽吞吐开发生产,上一轮次(第8轮次)采用常规Ø70 mm泵下到819 m(井斜角45°)生产,因受井斜限制常规Ø70 mm泵不能有效下深,减小了抽油泵沉没度,经测试抽油泵沉没度只有16 m,严重影响了泵效及周期采液量,生产134 d后因不出液重新作业。

2.柔性连接水平泵注采一体化工艺设计

针对因井斜大、液面低造成的常规抽油泵不能有效下深、注采生产周期短的问题,本次方案采用Ø70 mm/63.5-6 m柔性连接注采一体化水平泵下深到水平井A靶点位置,最大限度加深泵挂增大沉没度,实现抽油泵在水平井段注采一体化生产举升。

(1)生产管柱:采用热敏封隔器密封套管环空,封隔器上部采用Ø114 mm隔热管,封隔器下部采用常规Ø73 mm普通油管。

(2)抽油杆柱:采用Ø25 mm抽油杆+Ø38 mm加重杆组合,地面配套井口悬挂装置。

(3)抽油泵:采用Ø70 mm/63.5-6 m柔性连接注采一体化水平泵,下深到接近水平段A靶点1 100 m(垂深880 m、井斜角84.4°)。

3.应用效果分析

与上一轮次对比[12],采用柔性连接水平泵注采一体化技术最大限度增大抽油泵沉没度,实现抽油泵在水平段举升生产,延长了注蒸汽生产周期,有效增加了注采周期采油量。

(1)增产效果明显。在注汽量减少358 m3条件下,轮次生产周期延长128 d,周期液量增加447 t,实现了加深泵挂、延长吞吐周期,有效提高油井产量效果,近两次生产情况对比见表3。

表3 P20-90井近两次生产数据对比表

(2)大幅缩短了转周作业周期,综合对比作业、注汽、焖井、放喷、排水整个作业过程,与上一轮次相比转抽周期由74 d缩短为27 d,缩短了47 d,避免作业占产,节约了作业费用。

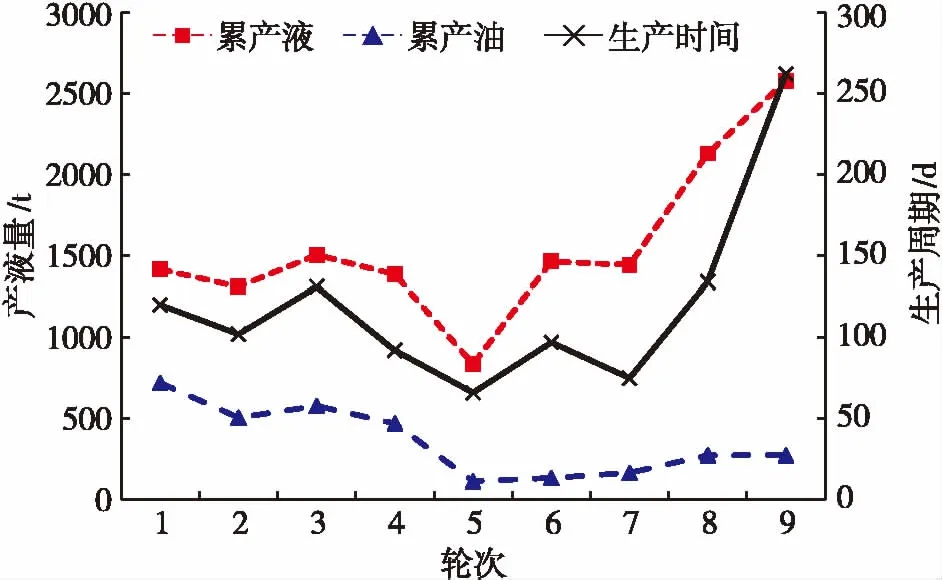

(3)加深泵挂深抽举升效果明显,该井前9个轮次生产情况见图5。由图5看出,本轮次生产周期延长128 d,轮次产液量增加447 t,轮次生产周期及产液量均达到历史最高水平。

图5 P20-90井各轮次生产效果对比图

四、结论

(1)研究了柔性连接注采一体化水平泵技术,采用柱塞分级柔性连接、泵筒开式悬挂串联结构,实现了抽油泵液力反馈增力下行、密封副遮蔽防垢注汽,形成了适用于稠油热采水平井注采一体化举升技术,最大限度加大了下泵深度,实现了抽油泵在水平井段的多轮次注采循环生产,适用井斜角90°。

(2)现场试验1口井,柔性连接水平抽油泵下深到水平井A靶点,最大限度增大了抽油泵沉没度,在减少358 m3蒸汽注入量条件下,延长轮次生产周期128 d,增加轮次产液量447 t,达到历史最高水平。

(3)现场应用效果表明:柔性连接水平泵注采一体化技术具有有效延长轮次吞吐生产周期、增加轮次周期产量、节约转抽作业费用的效果,在注采周期较短的中浅层稠油区块的大斜度、水平井应用具有良好的增效潜力。