小波偏相干分析在内燃机车降噪中的应用

2019-04-23隆孝军李连凯陈谢棋汪伟奇

隆孝军,靳 行,李连凯,陈谢棋,汪伟奇

(1.中车资阳机车有限公司技术中心,四川 资阳641301;2.西南交通大学 牵引动力国家重点实验室,成都610031)

内燃机车具有动力完全来自车载柴油机、没有弓网限制、受环境天气影响小等特点,在铁路货运与客运中起着无可替代的作用[1]。然而采用大功率的内燃机车,随着功率的不断增大,必将引起机车噪声的增大,机车司机室的噪声也随之增高。部分低速工况下符合噪声标准的机车在高速工况下出现了噪声值超标的情况[2]。改善内燃机车周边声环境,保证司机室舒适性以及司乘人员的身体健康已成为必须解决的主要问题之一。因此,内燃机车噪声控制,特别是司机室内噪声控制水平已经成为评价内燃机车优劣的重要因素。

车内噪声控制始于噪声源识别,即能否正确识别噪声源是车内噪声控制的基础。一般地,内燃机车司机室内噪声主要是由轮轨、内燃机、主发电机、辅助电机和风机等产生的结构振动和噪声所引起[3]。而司机室内的噪声主要由机车壁板振动和外界噪声源共同作用引起[4]。车辆噪声源识别方法分为3 大类,分别是:传统噪声源识别方法、基于现代信号处理技术的噪声源识别方法以及基于传声器阵列技术的噪声源识别方法,每类方法都有各自的优缺点,实际中应根据具体情况加以选择[5]。文献[6]基于结构声的阻抗矩阵传递路径分析方法和空气声的替代源传递路径分析方法,给出一种综合考虑结构声和空气声的车内噪声时域传递路径分析方法,并阐明了其实现流程。文献[7]采用混合TPA 模型快速分析仿真模型的结构修改对目标点振动噪声的影响。文献[8]通过连续复小波变换与时频偏相干分析获取声源测点与接收点噪声的时频偏相干函数与瞬时相位关系,并通过模拟信号加以说明,利用该方法对车内异常噪声进行声源识别,并基于分析结果改善车内噪声水平。文献[9]基于偏相干分析和层次分析,提出了一种噪声源贡献量排序分析方法,当多源激励系统中各源之间存在相干性时,能对噪声源进行识别和贡献量排序。以上文献作者应用偏相干分析对各自研究的对象进行了很好的识别,并解决各自测试对象噪声超标的问题。因此应用小波偏相干分析对内燃机车噪声源进行识别是一种可行的方法。

本文将基于小波偏相干分析的噪声源识别方法用于内燃机车噪声源识别。以某机车噪声超标的内燃机车为分析对象,应用小波偏相干分析对司机室内噪声贡献进行分析,并根据分析结果,提出合理有效的整改措施。研究结果既验证了该方法同样适用于内燃机车的声源识别,又成功改善内燃机车司机室声环境,为内燃机车减振降噪研究提供了可贵的参考。

1 理论基础

1.1 小波变换

小波变换(Wavelet Transform,WT)能将信号在多个尺度上进行子波分解,各尺度上分解所得的子波变换系数代表信号在不同分辨率上的信息,Mallat 首先提出了小波的多分辨分析特性[10]。

WT 又可以分为适用于信号降噪与数据压缩的离散小波变换(Discrete Wavelet Transform,DWT)以及适用于信号特征提取的连续小波变换(Continuous Wavelet Transform,CWT)。

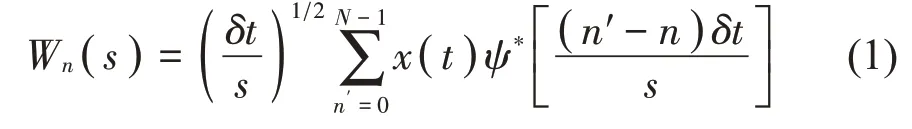

假设测试信号为x(t),则基于CWT定义x(t)与小波函数尺度化与标准化下的卷积

式中:*表示复数共轭;N为总采样点数;δt为采样间隔。通过WT尺度s、时间点n可计算出信号x(t) 对应的表示将小波母函数在每个尺度上进行标准化从而使其在每个尺度上都具有单位能量。

对时间序列进行WT 时,小波母函数对分解的结果有很大的影响。通常,为了获得平滑连续的小波振幅而采用非正交小波函数。此外,采用复小波能够提取信号的幅值和相位两方面信息,可对信号进行更全面的表达,这里应用具有非正交性的Morlet小波进行CWT,其表达式如下

式中:ω0为小波带通滤波器中心频率;当ω0=6 时,小波尺度s 与傅里叶周期(period)基本相等,所以尺度项与周期项可以相互替代,由此可知,Morlet小波在时间与频率局部化之间保持着很好的平衡。

1.2 小波偏相干分析

由于内燃机车车体尺寸较大,声源主要集中在车辆中间的机械舱,且声源相互影响,从而导致车辆的混响十分严重,给车内声源识别带来了困难。一般地,常相干分析对于独立或相关性较低的噪声信号分析效果较好,但是对于车内多相关、非稳态的噪声源识别效果欠佳[11]。因此引入偏相干分析对内燃机车噪声源进行识别,通过两个信号的功率分布的量度,利用小波交叉谱计算得到的偏相干函数,能够量化相关输入对输出贡献的影响。对于任意的两个时间序列x 和y,在去除条件信号k(x,y≠k)情况下的条件自谱与条件互谱可分别由下式表示

式中:Sxx和Sxy表示x 和y 的自功率谱函数与互功率谱函数。在此将经过连续小波变换的时频小波系数Wn(s)进行功率谱计算,即可求得自功率谱与互功率谱,其它项同理。这里定义输入信号x 和输出信号y在条件信号k下的偏相干函数为

其时频相位信息可由式(5)进行计算

其中:Phasem为平均相位,arg 为复数的相位角,n 为进行平均的数据点数。该方法能够消除输入信号之间的相互影响并能快速、准确地对源信号进行识别,同时提供相位信息,是一种有效的噪声源识别方法,其模拟信号分析可以查阅参考文献[8]。

2 内燃机车噪声测试试验

各国对轨道车辆的噪声测试方法有相应标准及法规,欧洲采用ISO E N. 3095 (2005) Railway applications Acoustics Measurement of noise emitted by railbound vehicles,而我国则根据GBT5111-2011《轨道机车车辆发射噪声测量》来测量司机室内噪声等级。根据该标准对内燃机车进行噪声水平评价试验,在此基础上进行声源识别,从而为以后的噪声特性分析及噪声声源识别作为数据依据。

内燃机车噪声测试仪器选择B&K公司传声器、BBM公司的声学分析仪器作为测试仪器,加速度传感器为朗斯ZW 9 611 A,传声器具有3 Hz~20 kHz的线性带宽,并选择140 dB 动态范围进行测量,噪声采样频率为32 768 Hz,振动加速度采样频率为1 024 Hz,采样频率均为2的整幂数倍,便于进行快速傅里叶变换计算。车辆位于空旷场地,并在750 r/min~2 100 r/min 6个工况下进行车外噪声测量,测量时间每次为90 秒。本次试验数据处理均在MATLAB中进行。

在前期调研时发现,II 端司机室在初方案中噪声超标,车辆已经采用常规的隔振降噪措施,因此在进行噪声测试的同时增加了振动测点的测试。如图1所示。

图1 测点示意图

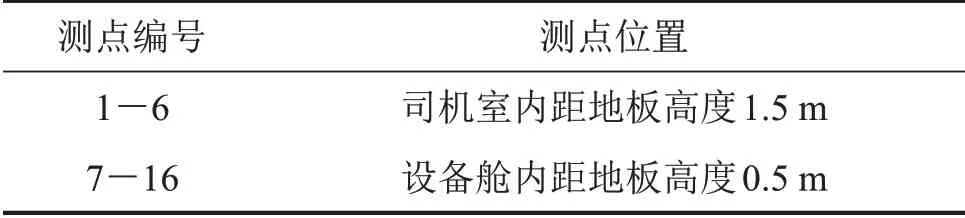

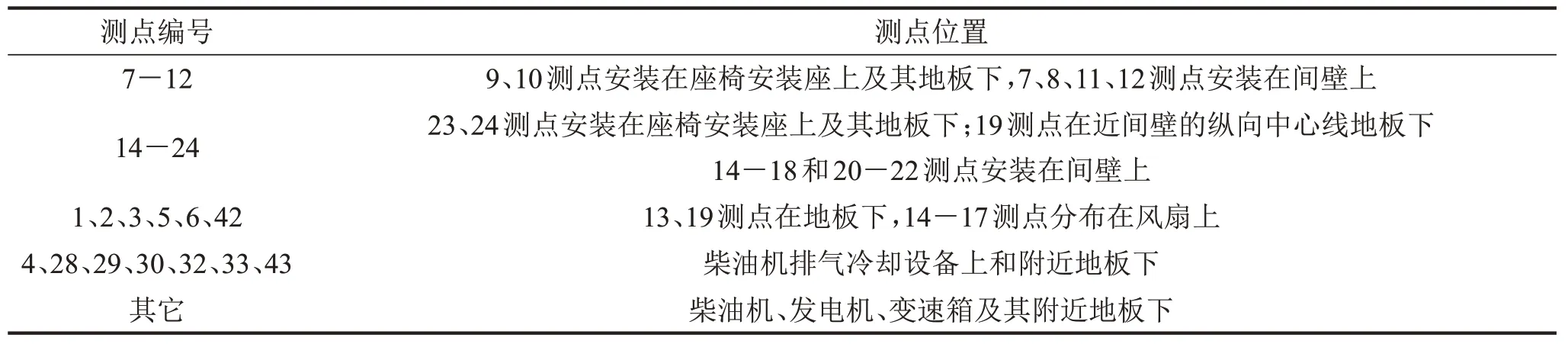

合计有16个噪声测点、43个振动测点。噪声测点3为II端司机室驾驶员耳旁噪声测点,图1中具体位置如表1、表2所示。

表1 噪声测点布置

3 试验数据处理及分析

由于噪声和振动信号的采样频率不同,在进行噪声与振动信号偏相干分析时需要对噪声信号进行降采样处理,使其采样频率与振动信号一致。图2为改造前车速为匀速2 100 r/min时II端司机室驾驶员耳旁声压,根据合同要求在最高转速下驾驶员耳旁噪声不大于78 dB,而根据现场实测结果,司机室耳旁噪声(噪声测点3)为89.4 dB(A),无法满足交付使用要求。

图2 改造前车速为2 100 r/min时II端司机室驾驶员耳旁声压

从图2 可以看出,司机室驾驶员耳旁的声压在-8 Pa 到8 Pa 之间。根据文献[12]中各种常见声学环境下的声压值图,重型货车发出的声压被定义为非常吵闹,声压值为0.63 Pa。又如喷气式飞机起飞的声压为20 Pa 时,被定义为疼痛。因此,可以认为此时司机室驾驶员耳旁声压介于疼痛和非常吵闹之间,都不同程度影响着司机室驾驶员的舒适度。

在改造前测试结果如表3所示。当内燃机转速低于1 200 r/min 时,司机室与动力室噪声变化均小于3 dB,说明转速对噪声影响并不显著。当转速大于1 200 r/min时,转速每增加300 r/min,所有测点噪声均有3 dB以上的增加,说明在高转速工况下司机室噪声与转速存在一定的线性关系。

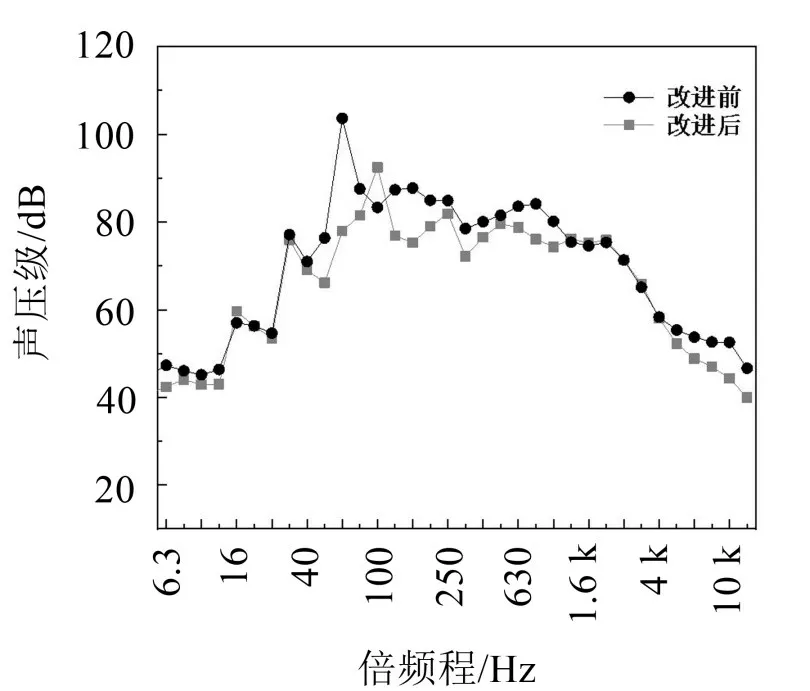

如图3所示,当转速提高到2 100 r/min时,司机室在中心频率63 Hz处出现一个显著峰值。司机室噪声升高的主要原因是随着齿轮箱转速升高,声辐射的频率也随之增加。

齿轮箱向两端辐射声音,根据热力学第二定律,传到司机室的噪声会衰减。但事实上从图4可以看出司机室的噪声反而相比动力室的更大。然而司机室本身不存在声源,所以证明司机室的薄板振动也激发出了一个类似的频率,并在其某一点动能增大,使得其倍频被激发,最终导致了司机室噪声升高。这个激发出的频率的数值也可以通过小波偏相干分析得出。

表2 振动测点布置

图3 改造前后测点3的A计权1/3倍频程图

图4 室内在2 100 r/min工况下1/3倍频程中心频率63 Hz各测点声压级云图

在图4 各点2 100 r/min/63 Hz 等高云图中黑框表示车体在空间内的矩形尺寸,明显声压能量在II端司机室(4 000 mm 至6000 mm 区域)要大于动力室(-4 000 mm 至4 000 mm 区域),动力室与司机室出现了间距相似而非传递递减的现象,由于司机室不存在声源,因此与转速激励相结合,司机室内薄板发生共振,从而使得司机室噪声增大。然而,同样是司机室,I 端司机室的噪声明显比其II 端的噪声小,这是因为动力室离左侧司机室比较远。由于已对柴油机做减振处理,因此需要进一步分析,寻找引起噪声偏大的主要原因。

由于测点较多,此处仅图示了部分典型测点偏相干关系。由于动力室与司机室通过隔板分开,而包括内燃机、风机、变速箱等噪声源在动力室内,动力室噪声混响比较严重,如表3所示。

表3 车内各测点噪声各工况声压级/dB

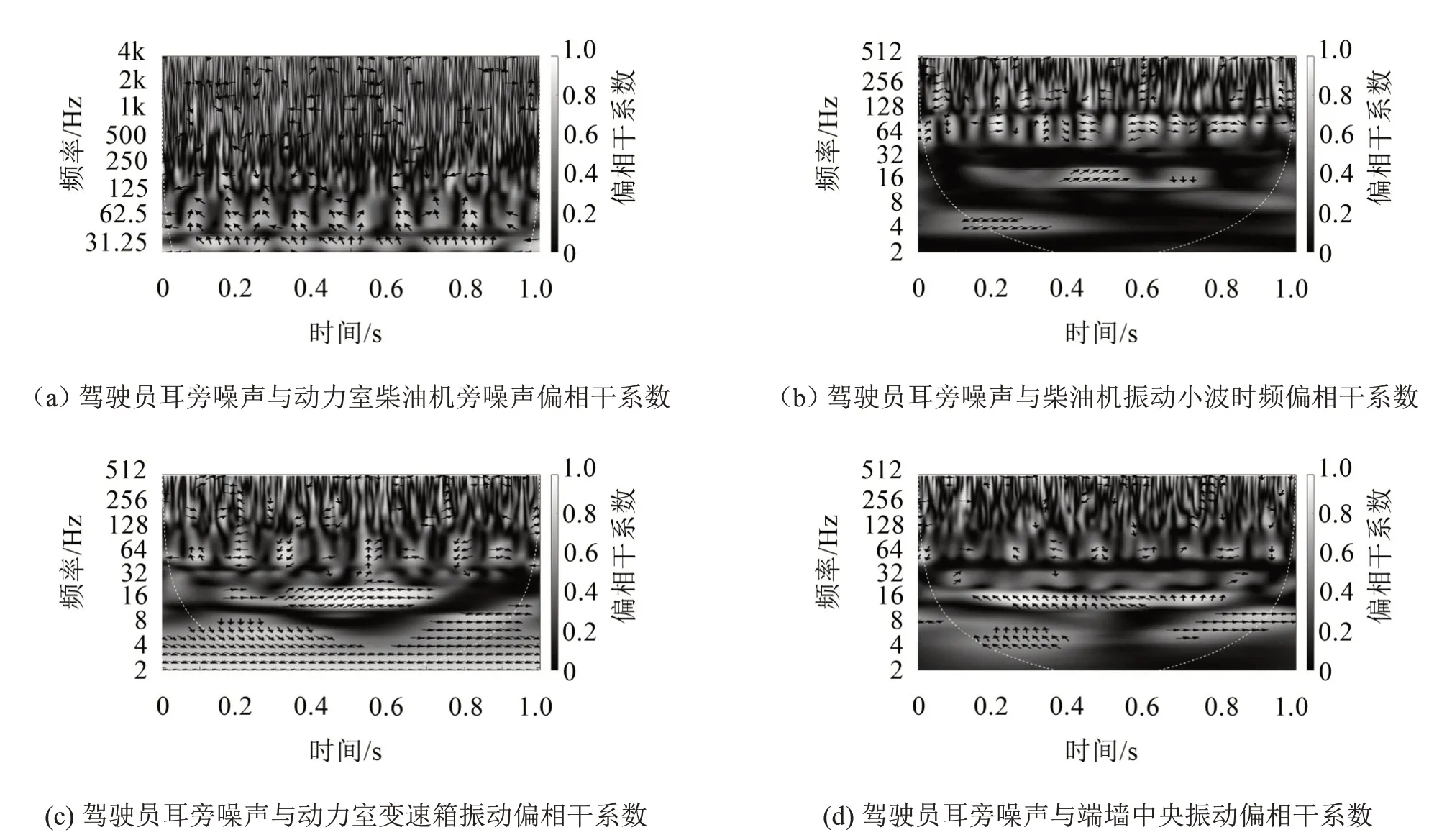

动力室内噪声比较一致,这使得混响效应给隔声降噪设计和寻找目标频率带来了困难。因此仅选取内燃机旁噪声(噪声测点12)作为展示,另外还展示了柴油机上垂向振动信号(振动测点4)、变速箱上垂向振动信号(振动测点34)以及司机室端墙中央纵向振动信号(振动测点22)。另外风机旁噪声(噪声测点11)与电机噪声(噪声测点7)的测量结果由于混响的原因和动力室内结果一致,这里省略展示。

根据图5(a)可知,动力室内的噪声明显大量传入司机室,且相位有明显的调制,200 Hz以下噪声有较为明显的偏相干关系,相位延迟约90°。且色谱越亮,小波偏相干性系数越大,这是动力室混响比较严重造成的。通过上述分析可知,司机室内噪声是由动力室的振动传递到司机室,并激励薄板振动所导致的。检查工况发现,柴油机转速为2 100 r/min时,内燃机转动固有频率为35 Hz。通过图5(b)可以看出,司机室噪声和柴油机振动的偏相干性关系不明显。因此结合图5(a)的结论,可以得出该频域内噪声主要通过空气路径传入司机室。齿轮箱的转动频率为59.1 Hz,而齿轮箱的振动与驾驶员耳旁噪声偏相干关系很明显(见图5(c)),8 Hz以下相位关系分别为-90°、-45°和0°,这与内燃机振动差别很大,而齿轮箱是内燃机的从动件,通过万向轴与内燃机连接,同时对比图5(b)和图5(c),不难发现在16 Hz与64 Hz附近均有较明显的偏相干关系。

对比司机室噪声与声振源点之间的小波偏相干函数(图5(d)),其相位关系与齿轮箱相似,因此可确认齿轮箱振动传递到司机室内引起较大的振动,然后引起结构的振动噪声。

图5 2 100 r/min工况下司机室偏相干系数分析

4 司机室降噪方案

综上分析,通过对司机室噪声偏相干关系比较,可以发现齿轮箱振动噪声传入司机室、动力室混响对司机室的影响、司机室端墙结构的振动影响。

针对上述3 点,对目标车辆的优化改造方案制定如下:

(1)由于齿轮箱通过万向轴与内燃机连接,所以针对齿轮箱振动噪声传入司机室的影响,将原柴油机替换为动力学特性相似的功率更小的柴油机,并将柴油机自由端通过万向轴驱动变速箱改为通过皮带驱动活塞式空压机工作,柴油机变速箱输出端驱动改成直流启动发电机。

(2)针对动力室混响对司机室影响的问题,对动力室顶盖、侧墙喷5 mm~8 mm阻尼浆,并在其上部安装50 mm厚吸声隔热块,并用2 mm的多孔板进行固定。

(3)经过对司机室端墙结构振动影响的研究,需增加噪声的传递距离,避免司机室薄板的共振。将II 端司机室后墙向后移动,司机室长度由2 248 mm变为3 098 mm。并将130 mm的单层后墙改为双隔墙,一道间壁厚为88 mm,另一道厚为134 mm,两隔墙之间间距为50 mm。每道隔墙采用双蒙皮设计,蒙皮厚度均由传统的2 mm改为4 mm。

改造完成后,对II端司机室耳旁噪声进行测试,其A计权1/3倍频程曲线如图3所示,此时声压级为78.2 dB 符合合同以及相关标准,其中63 Hz 中心频率降噪了25.7 dB,且低频部分的降噪量较为明显,改进后车内噪声得到了明显地抑制。

5 结 语

本文将小波偏相干分析引入内燃机车的噪声源识别,可同时获取接收噪声测点与声源位置的偏相干函数和相位关系,并将该方法用于变速箱引起的内燃机车异常噪声源识别。结果表明:该方法能够为车内噪声改善提供准确依据,且能基于识别结果对噪声源进行改进,改进后降噪效果明显。本文不仅验证了该方法的有效性,并通过该方法提出了合理的解决方案,解决了实际工程中存在的问题,可为未来内燃机车降噪减振设计提供参考。