水力旋流器模态测试与振动特性分析

2019-04-23任向海彭振华徐德奎

任向海,彭振华,张 园,丁 雯,李 森,徐德奎

(1.中国石化西北油田分公司 工程技术研究院,乌鲁木齐830011;2.东北石油大学 机械科学与工程学院, 黑龙江 大庆163318;3.大庆油田有限责任公司 采油工程研究院,黑龙江 大庆163453)

在旋流分离器运行过程中,在内部介质或外界环境条件影响下,设备往往会存在不同的振动形式。振动不仅会使流经振动设备的流场产生振荡,还会使流体设备产生潜在的安全风险。而水力旋流器需要在一个稳定的流场中才具有较高的分离性能。因此把握旋流器的振动特性有利于消除或减弱影响旋流器工作性能的不利因素,可为旋流器的设计提供基础。

目前,人们更多是关注流体设备振动对安全可靠性的影响,在结构的安全性和可靠设计方面已取得了有价值的成果,为结构的合理运行与结构设计提供了借鉴和指导[1–2]。但针对结构振动对流场以及设备的工作性能的影响研究相对较少[3–4]。而对于一些流体设备而言,所关心的不仅是其运行的可靠性问题,更关注设备的振动特性及振动是否会对内部流场产生影响。

应用LMS测试分析系统,采用最小二乘复频域法对水力旋流器各阶模态进行参数识别,识别出水力旋流器在空管、充液和工作状态的固有频率和振型,分析其振动特性并确定水力旋流器的薄弱环节或潜在风险,可为相关流体机械设计提供依据。

1 模态试验设置

模态分析对象为直径是28 mm 的水力旋流器,尾管长度为570 mm,大锥角和小锥角分别为20°和1.5°,水力旋流器材质为有机玻璃,壁厚为5.5 mm,密度为1.18×103kg/m3,E=3×109Pa,泊松比为0.347。流体部分流动介质为水。这里认为测试结构具有连续分布的质量与弹性[5]。

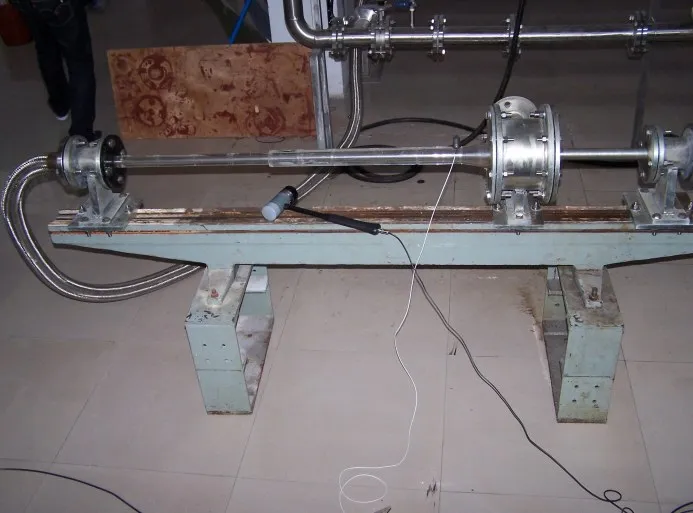

测试设备使用比利时LMS 公司24 通道SCADAS Mobile 数据采集系统及相应LMS Test.Lab测试分析软件。图1为测试用水力旋流器实体。

图1 水力旋流器有机玻璃材质实体结构

压电式传感器直接安装在被测试旋流器上,传感器应用PCB 公司ICP 型加速度传感器,数据经数据采集分析仪处理后,由显示器显示振动波形,如图2所示。

图2 信号采集分析仪

2 试验方案及测点布置

实验中针对空管(无介质)、充液(有介质)和工作状态(介质流动,入口有3种速度)共5种工况下水力旋流器结构的振动特性,制定具体测试方案如表1所示。

在水力旋流器上共布置10个测点,测点位置如图3所示。

图3 变径圆管上测点分布

由于几何模型在圆周对称,将结构简化成杆件,在同一截面位置的X轴和Y轴方向进行布点测量。

3 试验方法

根据模态分析理论可知,要确定水力旋流器结构的振动特性,需要测量其传递函数。本次试验采用单输入单输出方式进行测量,即使用脉冲锤(力锤)施加激振力或依靠流体对结构作用力,依次测得各点的响应。在非工作状态(空管和充液状态)对测试体使用力锤施加激振力,工作状态模态的测量是依靠水力旋流器结构内流体冲击力,然后将测得的信号经采集、处理分析,计算得出激励点与响应点的传递函数。

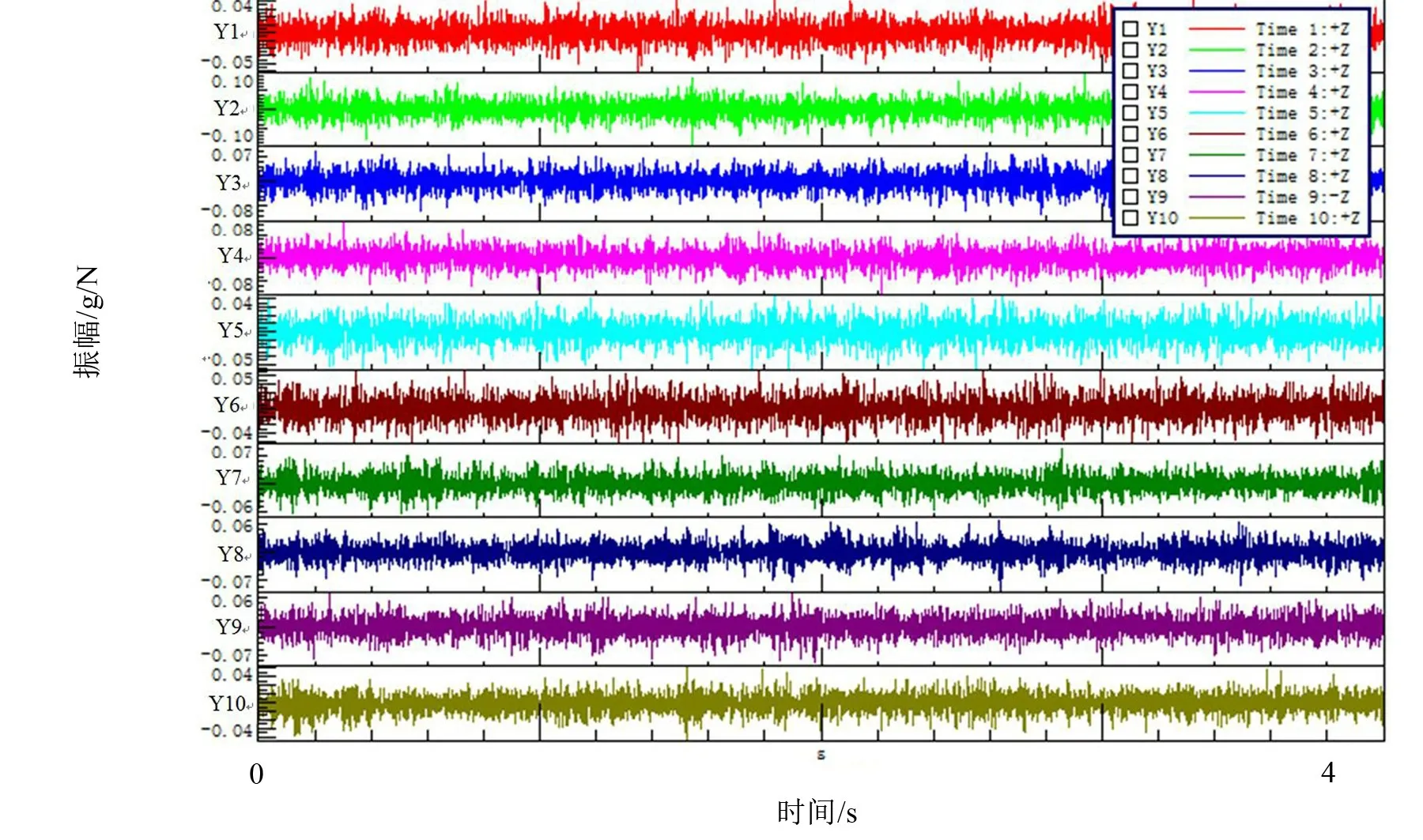

在如图1 所示的测试装置中,结构的底座与地面固定,认为联结处导纳为零。用脉冲(力锤)激励法测量时,敲击远离传感器位置的其它测点,可获得跨点传递函数;敲击传感器附近测点,可获得原点传递函数,试验时应用加速度传感器,采用多次触发的方法测得每点的响应,取10 次测量的平均结果,根据振动理论可知,结构的低阶模态对振动响应影响较大,高阶模态的影响可忽略不计。采用最小二乘复频域法对水力旋流器各阶模态进行参数识别,频率范围为0~500 Hz,高于500 Hz 的频率成分已事先采用滤波器滤除,频率分辩精度为0.5 Hz。原始时域信号如图4 所示。图4 为入口速度为8.17 m/s时各测点时域波形图。模态识别状态图如图5 所示。g/N分别表示频谱的幅值和稳态图的阶次。图中2 条曲线波峰和波谷交叠在一起,并在交汇处有一列S 和V 字母,S 表示此时极点的频率、阻尼和向量均稳定,V 表示向量稳定,O 表示此位置存在噪声,S和V重叠处的波谷线为虚频曲线,波峰线是实频曲线。图中给出0~500 Hz 模态频率范围,可看出前3 阶模态识别比较理想,图中波峰波谷交叠在一起的位置就是水力旋流器变径圆管结构的固有频率。

表1 测试方案

图4 原始时域信号

图5 变径圆管模态识别状态图

4 试验结果及分析

根据实验方案,分别测试水力旋流器结构在5种试验工况下的模态。表2 给出了5 种实验工况下结构的前3阶固有频率,图6和图7分别给出了水力旋流器结构在空管、充液以及入口流速Vin=6.82 m/s时的1阶和2阶振形图。

由图可知水力旋流器结构在各种条件下的振型基本没有变化,同时,在1阶振型中,结构在测点4和5附近结构变形幅度较大,此位置为水力旋流器结构的小锥与尾管交汇处附近,而大锥和小锥的前端运动幅度较小。

从测试结果可以看出水力旋流器的固有频率随着空管、充液及入口速度增加逐渐降低。结构内部充液后比空管结构1阶固有频率降低2.76 Hz,2阶固有频率降低10.25Hz,3阶固有频率降低5.99Hz。

表2 固有频率/Hz

图6 1阶模态

图7 2阶模态

分析原因,这主要是因为内部液体的存在使结构存在附加质量,从而降低了固有频率。同时也发现随着入口速度增大,固有频率略有降低,但在流速范围内降低幅度均不大。此现象在文献[6–7]有相关论证。分析原因,这主要是由于流体介质在流动的过程中对结构的作用力表现为作用在结构上的预应力,使结构的附加质量增加,从而降低了固有频率。

水力旋流器工作时,结构的运动形态与振动1阶振型基本一致,结合实验可知结构的最大变形位置为小锥与尾管交汇处,这种运动变形不但会对水力旋流器的分离性能产生影响,而且也是影响设备安全稳定运行的重要因素。因此,应在工作时,采取适当的支撑装置,改善结构的稳定性,改善流场的稳定性。

为了把握水力旋流器实际应用中振动特性,针对不锈钢水力旋流器结构进行了振动测试分析,直接对其工作状态,即入口速度为6.82 m/s、8.17 m/s和10.2 m/s 3 种工况进行模态试验分析,得到固有频率分别为70.14 Hz、66.83 Hz及54.64 Hz。不锈钢材料结构运动变形较大位置与有机玻璃材料的基本一致。通过分析发现金属结构在测试条件下,1阶固有频率均大于有机玻璃材料结构的1 阶固有频率。但随着流速增大,不锈钢材料结构的固有频率降低幅度大于有机玻璃材料结构的固有频率。应用时也应注意防范小锥与尾管交汇处振动过大所引起的结构和内部流场的不稳定性,设计时应采用合理的加固措施。

5 结语

对有机玻璃材料水力旋流器变径圆管进行试验研究,基本结论如下:

(1)水力旋流器结构在空管、充液以及3种速度工作状态下的振型基本保持不变;

(2)水力旋流器结构的固有频率按照空管、充液以及3 种速度工作状态的次序依次降低,并且随着入口速度增大,固有频率随之减小。

(3)水力旋流器变径圆管结构的最大响应位置为小锥段与尾管的交汇处,是整个旋流器工作时的薄弱部位,在设计中应重点考虑。