电动汽车关键声学包轻量化设计及性能稳健性分析

2019-04-23邓江华董俊红孙健颖张天宇

邓江华,董俊红,孙健颖,张天宇

(中国汽车技术研究中心有限公司,天津300300)

电动汽车的轻量化设计直接影响到续航里程、行驶能耗、安全等方面的性能,汽车轻量化已成为当前汽车工业发展的主要趋势[1–3]。声学包作为整车中一个重要子系统,有较强的轻量化需求。声学包轻量化的前提是不造成整车声学性能的衰减。

声学包材料特征参数(如厚度、密度等)存在一定的不确定性,其声学性能的稳健性是声学包轻量化设计的一个主要考量。

本文以某电动汽车声学包轻量化开发为例,结合试验与仿真方法,进行了整车及关键部件声学包分析,通过对材料流阻、密度等进行优化,获得了满足声学包性能要求的轻量化声学包结构,实现单个部件减重58.3%。同时评估了轻量化声学包参数不确定性对声学包性能稳健性的影响,确保轻量化声学包产品达到声学性能要求。

1 声学包性能分析

某纯电动汽车采用前置前驱型式,整车声学包参照传统车型设计,声学包总重量为24.256 kg。

1.1 电动汽车车内噪声分析

相对于传统内燃机汽车,电动汽车车内噪声中高频成分贡献更大,声学包分析优化是电动汽车NVH开发中重要的一环。

建立整车SEA 分析模型(见图1),通过加载运行工况下声源载荷,进行车内噪声响应分析,并与试验结果进行校验(见图2,仅列出加速5 000 r/min 时工况)。

图1 整车SEA分析模型

图2 仿真与试验结果校验

由图2 可知,SEA 分析结果与试验结果整体趋势一致,且误差可控制在3 dB 以内,可认为该模型精度满足要求,可用作整车声学包分析。

基于整车SEA 模型进行驾驶员头部噪声贡献量分析,如图3 所示(仅列出加速5 000 r/min 时工况),可知在400 Hz~8 000 Hz 的中高频段,防火墙仍为影响车内噪声的主要因素,而内前围则是影响防火墙总成隔声性能的主要部件。

图3 声学包贡献量分析

1.2 内前围声学性能分析

部件的声学性能通常可用声音衰减量(NR,Noise Reduction)或传递损失表征,其中NR 可综合反映材料的吸隔声特性[4–5]:

不同厚度的材料隔声性能可通过试验或仿真分析获得,在已知内前围成形件厚度分布、覆盖率及过孔隔声的前提下,即可得出防火墙总成的声学包性能NR,如图4所示。

图4 防火墙总成NR

通过与NR目标值对比(见图4),防火墙声学包性能在1 000 Hz 以上低于目标3 dB 左右,对于电动车的主要噪声成分衰减不足,需进一步优化。

2 内前围优化设计

当前车型所用内前围约占整车身声学包重量约30%,采用EVA(2 mm,3 600 gsm)+PU(70 kg/m3)结构。本次分析中,在不影响整车性能的前提下将内前围作为主要的轻量化研究对象。

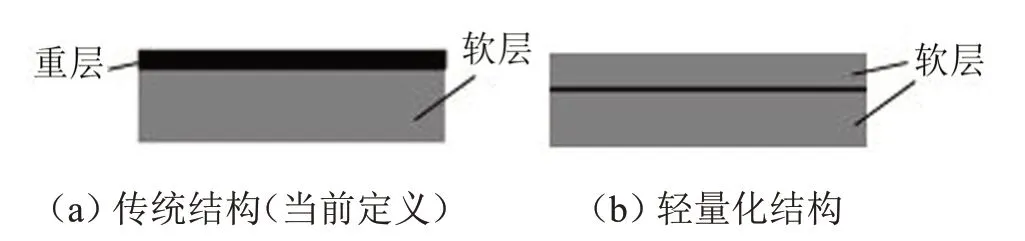

2.1 轻量化结构提出

当存在覆盖率不足、厚度分布差及车身钣金存在泄漏时,样车内前围结构(见图5(a))隔声性能会大大衰减,从而起不到应有的隔声效果[5]。拟采用一种轻量化隔声垫设计方案,利用高密度的“软层”材料替代传统的“重层”[5](见图5(b))。相对于当前样车采用的内前围,轻量化方案可有效解决在中高频吸声性能差的问题,并且重量可以降低30 %~60%。

图5 内前围结构形式

2.2 材料选型

若使所采用轻量化结构得到不劣于原结构的声学性能效果,需对轻量化前围材料进行合理选型,包括材料密度及孔隙率、流阻等BIOT参数。

2.2.1 BIOT参数定义

声学材料性能的本构关系可通过BIOT 参数描述,如图6所示[6]。一般意义上多孔材料多采用多孔柔性模型、多孔弹性模型与多孔刚性模型定义。

内前围的软硬层毡材料可作为多孔刚性模型处理,其中对其声学特性产生影响的主要参数为密度、流阻及孔隙率。基于声学材料的不同BIOT参数,通过仿真手段即可获得其与材料声学性能之间的一一对应关系。故通过BIOT参数的合理选择,即可完成声学材料成形件的性能及重量优化。

图6 声学材料本构关系

2.2.2 参数优化

在轻量化前围材料参数选型优化中,对设计变量、优化目标及约束条件进行如下定义:

(1)设计变量

其中:ρ1、ρ2为内前围软层与硬层的面密度;φi1、φi2为内前围不同厚度区域软层与硬层的孔隙率;σi1、σi2为内前围不同厚度区域软层与硬层的流阻;i 代表不同厚度区域位置。

(2)优化目标

当设计变量改变时,要求在前围的NR 水平不劣于原状态的前提下,内前围质量Mmax尽量小,这一目标函数可表示为minF(X)=Mmax(X)。

(3)约束条件

声学性能约束为:gX=NRmin- [NR] ≥0,式中[NR]为原前围结构的声音衰减量。

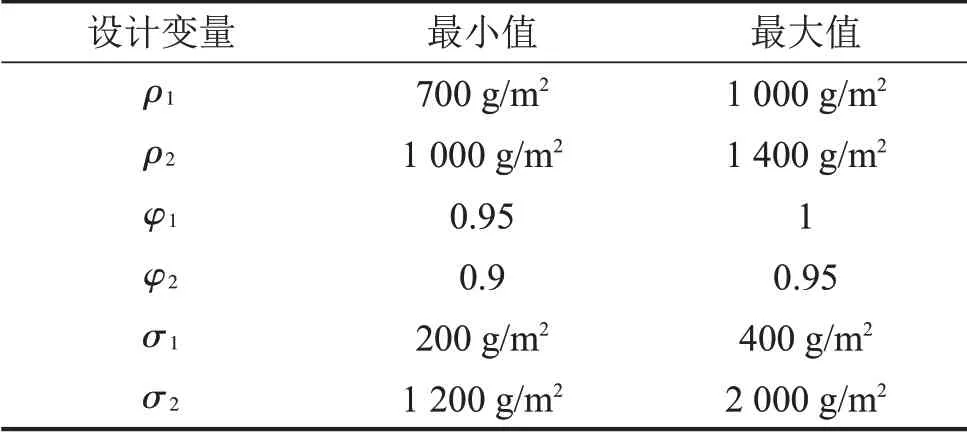

(4)设计变量范围

本次优化中,仅选取对声学包性能影响较大的密度、流阻和孔隙率作为设计变量,优化过程中这些参数的范围根据巳有声学材料数据库确定。不同变量的参数优化范围见表1(限于篇幅,仅列出内前围软层厚度为20 mm、硬层为5 mm的参数优化范围)。

2.2.3 优化结果分析

采用基于遗传算法的单目标优化进行优化分析。对优化后所得出的材料密度、孔隙率、流阻等参数进行圆整,并取材料库中对应参数最接近的材料作为最终的轻量化前围优化方案,得到轻量化内前围材料定义如表2 所示(其中软层仅列出20 mm 厚度材料参数):

表1 参数优化范围

由表2可知,在采用轻量化结构后,前围总质量降低了58.3%,同时,此状态下防火墙总成的声学性能NR 在1 000 Hz 以上高频也较原状态有了明显提升,达到目标值要求,如图7所示。

图7 内前围优化后声学性能

2.3 效果验证

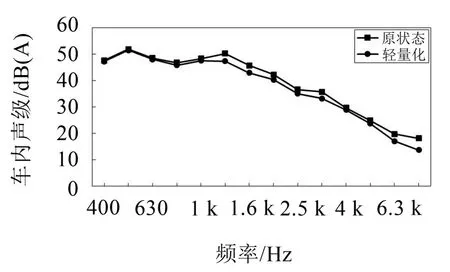

基于整车SEA 分析模型,采用轻量化内前围(优化方案)进行整车车内噪声响应预测,与原方案对比结果如图8 所示(以加速5 000 r/min 工况为例)。

图8 内前围优化前后车内噪声对比

由图8可知,在1 000 Hz以上频率,车内噪声水平有了2 dB左右的降低,较好提升了整车中高频噪声衰减能力。

表2 轻量化前围材料定义

3 轻量化声学包性能稳健性分析

声学包材料物理参数与设计值之间不可避免会出现一些偏差,即不确定性,如厚度的变化、面密度的变化、流阻的变化等。这些不确定性将会直接影响到最终声学包的声学性能。这些不确定性对声学包性能影响的研究结果,可用于声学包性能的稳健性分析,并评估轻量化声学包对整车声学性能的有效性。

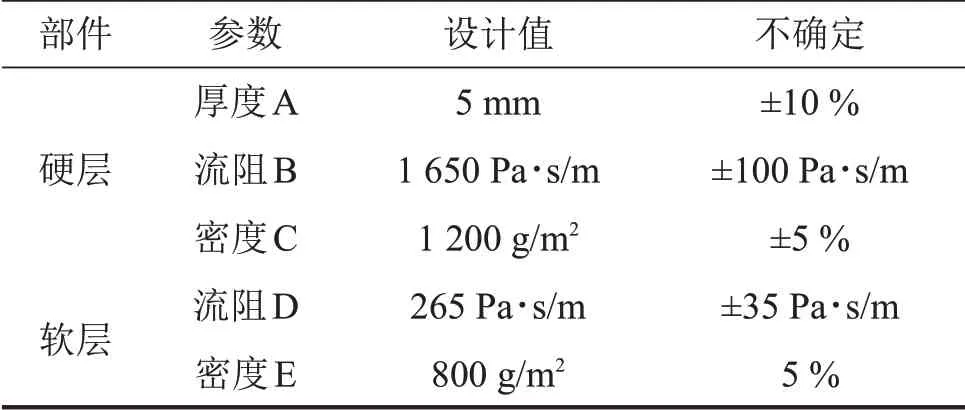

3.1 不确定参数定义

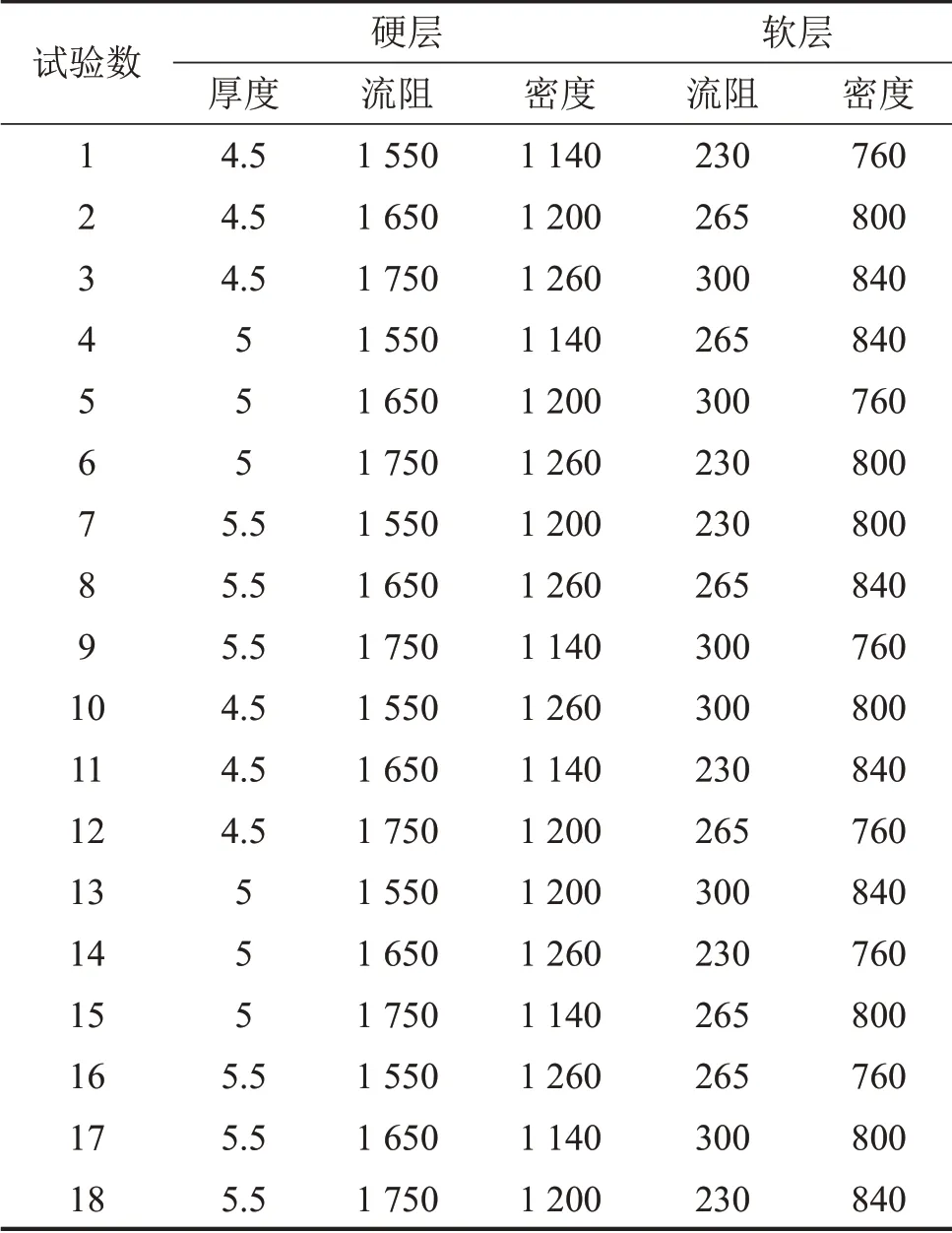

基于轻量化内前围方案,考虑硬层与软层参数的不确定性,其参数的设计值及不确定定义见表3。

表3 不确定参数定义

为减小数据计算量,各参数分析中仅选取不确定的上下偏差与设计值作为分析数,以硬层厚度为例,仅选取4.5 mm、5 mm、5.5 mm 3 个厚度为分析数,其余类同。构建5 因素3 水平L1837正交试验表,共构建18组声学包定义组合进行分析(见表4)。

3.2 参数不确定性影响下的防火墙NR分析

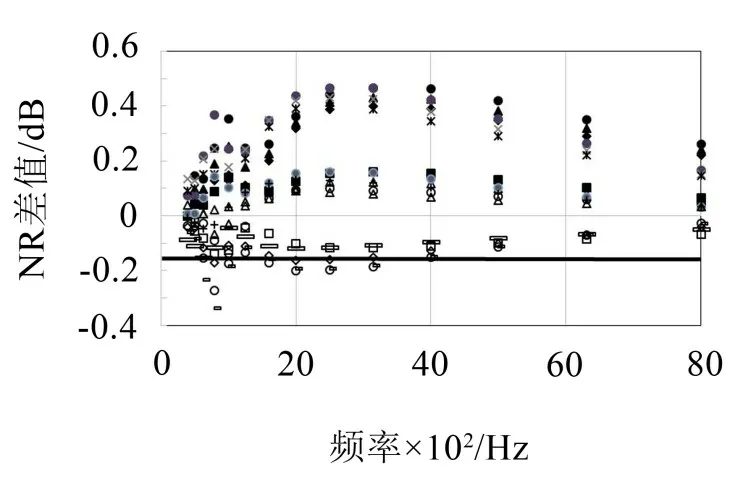

基于表3 所示正交试验,得出18 组试验参数对应的防火墙NR,其相对于设计值对应防火墙NR 间的离散水平,如图9所示。

图9 存在参数不确定时对应的防火墙NR离散水平

由图9可知,当内前围存在参数不确定性时,其对防火墙总成隔声性能有一定影响,整体表现出较为明显的正向影响(即图9中NR差值大于0,具有提高隔声性能的趋势),负向影响相对较小,基本可控制在0.15 dB 以内。在考虑最大负向影响的离散状态下,防火墙总成NR水平仍可满足目标要求,与目标对比如图10所示。

表4 声学包分析组合

图10 考虑最大负向影响时防火墙总成NR

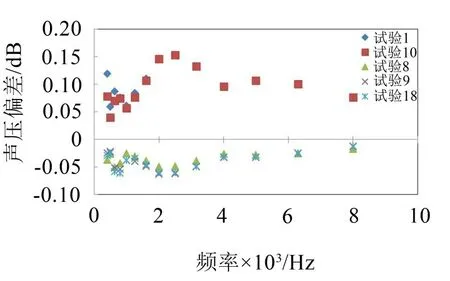

4 整车声学包性能验证

通过以上对内前围声学包不确定性的影响分析,在不确定性对NR产生最大正向与负向影响时,防火墙总成NR 均可满足目标要求。选取最大正向与负向影响的试验组,进行整车车内噪声响应验证。根据分析数据结果,所提取的最大影响参数对应试验组为第1、10组(最大负向影响)与第8、9、18组(最大正向影响),依此进行整车车内响应分析,各试验组在不同频率下与设计状态声压偏差离散度如图11所示(以加速5 000 r/min工况为例)。

由图11 可知,考虑前围参数不确定性最大正、负向影响时,在中高频车内噪声总级变化在0.1 dB以内,而对应各频带下最大负贡献不超过0.15 dB,均可满足整车性能指标及内前围性能设计要求。

图11 前围参数不确定性对车内噪声影响

5 结语

本文对车身主要声学包件—内前围进行轻量化研究,通过行声学包BIOT 参数优化,整车声学包实现了减重和性能的双赢,同时考虑了内前围材料参数不确定性对整车声学性能的影响。基于分析,可得出一些结论可作为整车声学包开发与轻量化研究的依据和参考,概括如下:

(1)电动汽车噪声源更集中于中高频,且高频覆盖范围宽,兼顾吸隔声性能的内前围结构轻量化可更好地衰减此类噪声;

(2)对材料声学性能的开发优化可通过对BIOT 参数的控制予以实现,而通过对材料密度、流阻、孔隙率的合理选择可实现较好的声学包声学性能;

(3)对考虑声学材料特征参数不确定性影响的声学性能稳健性研究,可综合评价其对部件及整车声学性能的影响,继而进行材料参数的设计偏差范围控制。

(4)文中的材料不确定性研究仅考虑了内前围的5个参数变化,但整车声学包包含部件较多,具有参数不确定的对象也较多,对其进行更全面的分析将是后续研究的内容。