超高温热压处理对杉木表面颜色及光泽度的影响

2019-04-23蒋秋芳马灵飞聂玉静黄赛赛

蒋秋芳,马灵飞,聂玉静,盛 浩,黄赛赛

超高温热压处理对杉木表面颜色及光泽度的影响

蒋秋芳,马灵飞,聂玉静,盛 浩,黄赛赛

(浙江农林大学 工程学院,浙江 杭州 311300)

以杉木边材为试样在280340℃分别热压处理5 s和10 s,研究温度和时间对杉木颜色及光泽度的影响。结果表明:杉木经热压处理后弦切面的明度最低值为45.21,下降了37.9%,径切面的明度最低值为41.91,下降了38.8%,弦切面和径切面色差最大值分别为27.8和27.29。随着热处理温度的升高或时间的延长,明度值下降幅度逐渐增大,杉木表面光泽度上升。弦切面的明度变化率和总体色差随处理条件变化趋势与径切面相似,2项指标之间呈强相关性;平行/垂直于木材纹理的光泽度的最高上升率分别是42.86%和35.42%,变化趋势基本相似,热压时间对光泽度的影响大于热压温度。

杉木;超高温;热压处理;颜色;光泽度

材色作为一个重要的视觉物理量,决定了消费者的第一印象,不仅赋予木制工艺品鲜活的生命力,也越发成为材料销售竞争力的重要因素和材料是否具有商业价值的重要指标。因此,为解决材色问题,该领域研究工作者致力开发颜色调控技术,如木材漂白[1]、着色[2]和热处理等。热处理作为一种绿色环保且能改良木制品颜色的纯物理改性方法,近年来在欧洲国家已建立较健全的产业体系。木材热处理方法主要有4种:一是水蒸气、惰性气体及生物质燃气等气相介质[3-5],二是油作为传热介质[6],三是熏烟、电磁波等热处理[7-8],四是真空热处理[9]。但采用气相介质热处理对温度精度控制要求极高;以油为传热介质处理后的木材一般残留油味;此外熏烟、电磁波、真空热处理等方法各有其特点,适合处理特定需求和附加值较高的木材,普遍存在生产成本高和安全操作隐患等问题。有研究采用高温热压处理毛竹竹材的方法,用简单的工艺技术和设备,较短的生产周期和低成本实现对竹材快捷高效的颜色调控[10]。目前,市场上此类接触式的热压处理方式使用较少,在木材领域未见相关报道。本文采用超高温热压方式处理杉木,探讨超高温热压条件对杉木木材颜色和光泽度变化的影响。

1 材料与方法

1.1 试验材料

杉木边材,含水率8%10%,气干密度0.30.5 g·cm-3,购自浙江杭州临安建材市场。挑选无开裂、腐朽、变色等缺陷的试件,加工成规格为20 mm×20 mm×20 mm(径长×宽×弦高)的试件。

1.2 试验设备

XLB-35UX350热压力成型机;DC-P3型全自动测色色差计;DR60A型光泽度仪。

1.3 试验方法

1.3.1 超高温热压处理 先将试样置于温度为(20±2)℃,相对湿度为(65±5)%的调温调湿箱直至质量恒定,将初步处理完的试件分别进行编号,设置处理温度为280,300,320和340℃,处理时间分别为5 s和10 s,热压压力为1 MPa左右。热压后取出样件,自然冷却至室温后再进行调温调湿至平衡稳定状态,每种处理条件试样6个,以同一尺寸未经热压处理的试样(进行相同调温调湿处理)作为对照,重复3次。

1.3.2 颜色表征 选试件表面中心位置且颜色光泽感均一处作为测量点,弦切和径切两面各选定3个点,根据国际照明委员会CIELab颜色标准系统,分别在热处理前后用色差仪测量选定点的平均值记作各项颜色参数,以此作为热处理材颜色变化的基准,用明度值*,红绿色品指数*,黄蓝色品指数*,总体色差△*;为分析热处理时间和温度对各项颜色参数的影响,从基准上再引入各项变化率(试样热处理前后明度变化率△* R%、红度变化率△* R%以及黄度变化率△* R%)作为评价指标。

1.3.3 光泽度的测定 采用数字式光泽度仪测量,投身角度为60°,光源入射方向为平行于木材纹理和垂直于木材纹理方向,所用DR60A型光泽度仪是遵照ISO-2813,GB9754,GB9966,GB/T13891国家标准。每个试件测3个点,每个点测2次,取平均值作为测定值。

1.4 数据分析

本文图表数据处理软件为Origin 2019和SPSS,采用单因素方差分析和多重比较检验法对明度差△*与△*相关性,△* R%及△*随热处理条件变化趋势相关性进行分析,用值表示。

2 结果与分析

2.1 高温热处理对试材表面颜色的影响

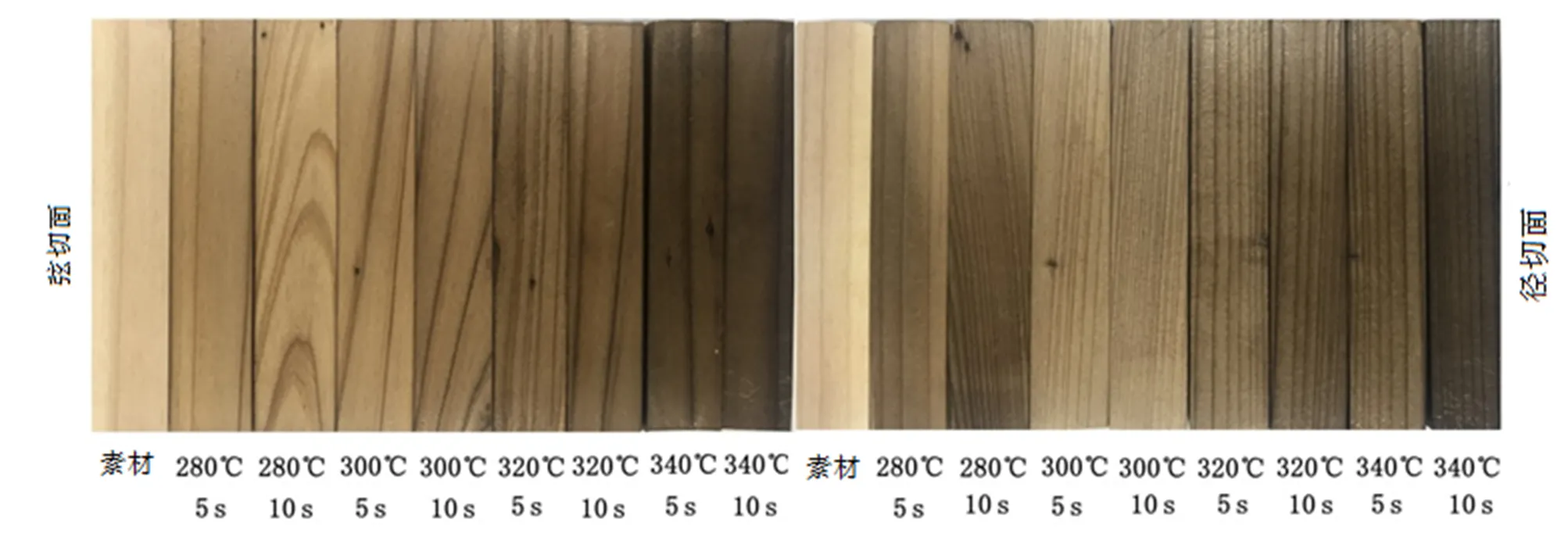

图1为杉木材表面经不同高温热压工艺处理后的颜色变化对比。由图1可见,随着处理温度的升高,热处理时间的延长,杉木材明度*逐渐降低,颜色均匀地从浅黄偏白色向黑褐色转变,实验结果与其他学者相似[11-12],相较其他热处理工艺,此法有效提高了明度变化的效率。

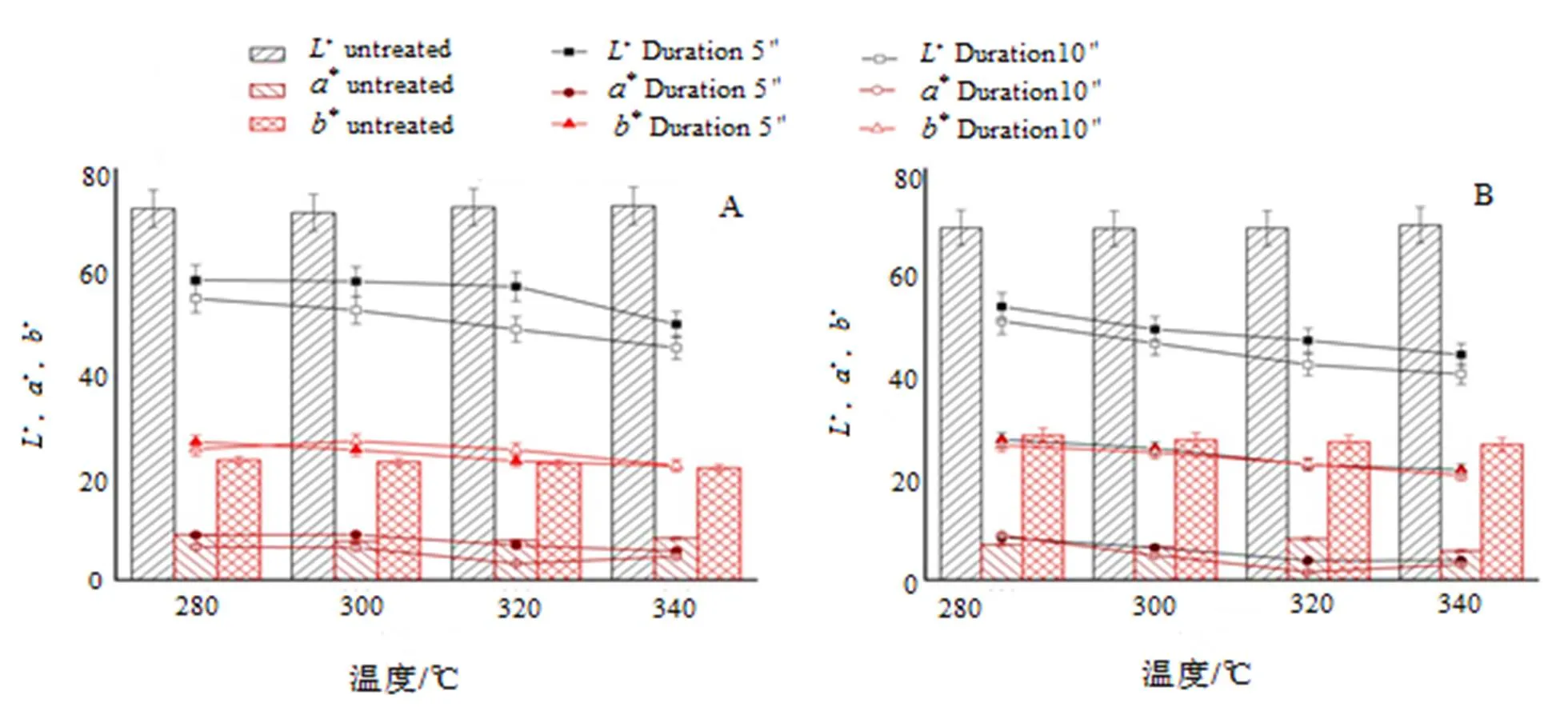

由图2可知,在相同条件下,杉木经热压处理后明度值*均变小,杉木处理前后径切面的明度值均低于弦切面。未处理时两个切面的*值相差3 ~ 4个单位,280 ~ 300℃处理后两个切面的*值相差5个单位,320℃和340℃时分别相差7 ~ 8个单位和10个单位,随着处理温度的升高和处理时间的延长,试件的两个切面△*绝对值逐渐扩大。红绿色品指数*和黄蓝色品指数*随处理温度和时间条件变化不明显。杉木表面明度发生变化,主要因大含量木质素及一些有机内含物(如黄酮类、酚类)等木材成分中具有一些发色、助色基团,如羰基、C=C双键、和羟基等[13]。木材的半纤维素、纤维素、木质素等自身分子结构无类似基团,但在超高温热压处理过程中会发生剧烈分解,其热分解产物含有发色基团,如糠醛。当基团在某种化合物中以一定的形式结合,其吸收光谱会从紫外光区延伸到整个可见光区,使颜色加深[14]。

图1 高温热压处理后杉木材颜色

Figure 1 Color ofwood before and after treatment by different temperature and duration

图2 杉木表面热处理前后的a*,b*,L*值(A弦切面;B径切面;下同)

Figure 2 Luminance andchrominance of in tangential and radial section ofwood before and after treatment by different temperature and duration

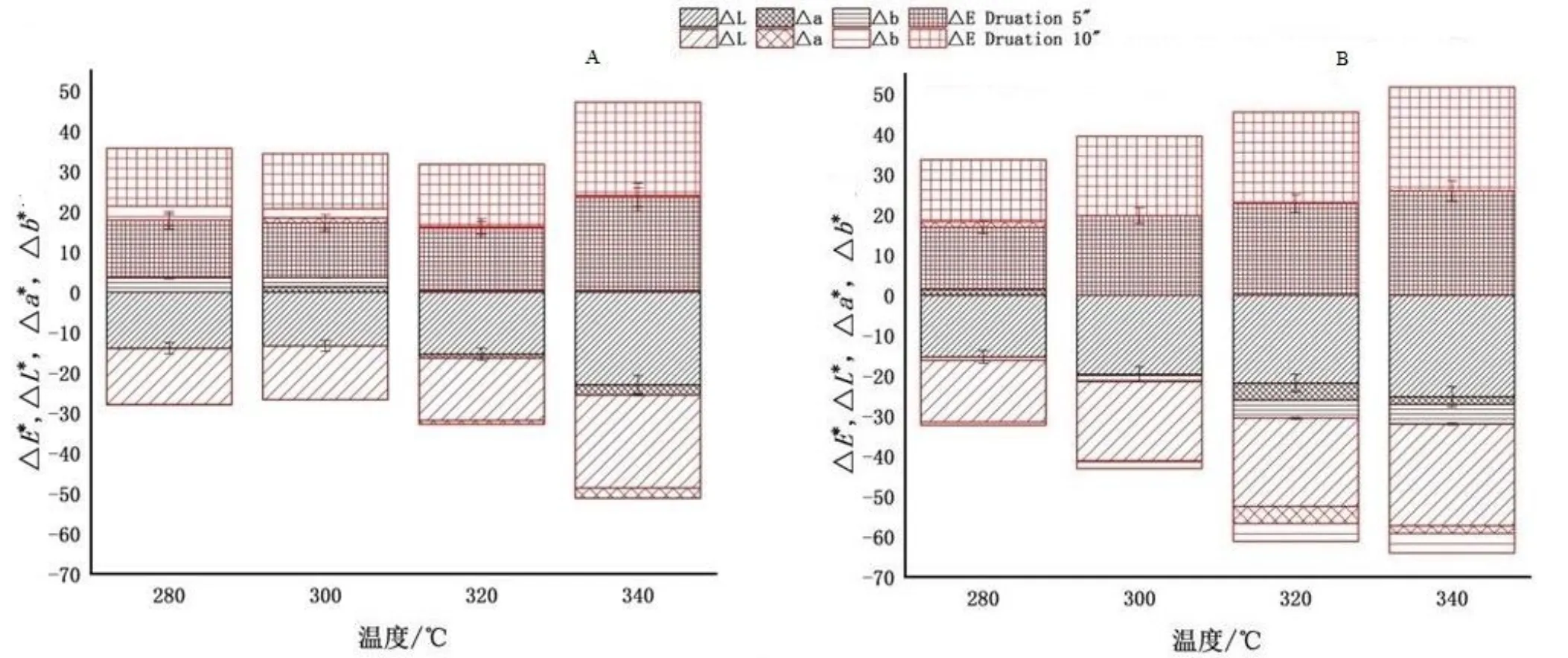

由图3可见,在相同条件下,随着热处理时间的延长和热处理温度的升高,明度差△*和色差△*增加,两者呈显著正相关(<0.01);径切面的△*随之增大,且不同热处理条件下的数值差异性较大;弦切面的△*也随之增大,但不同热处理温度和时间下的数值差异性较小。前人对人工林杉木热处理材颜色的研究发现,200℃/3 h的条件下的△*分别为24.17(处理过程中不控制氧气浓度)[15]和26.51(饱和水蒸气控制氧气浓度2%)[16]。本研究在处理温度320℃、处理时间5 s和10 s后,弦切面色差△*分别为22.90和24.67,径切面色差△*分别为25.90和27.29;340℃条件下处理5 s,即已达到别组210℃热处理2 h产生的色差水平[17]。说明热压处理有效提高了增大表面色差的效率。

由图4可知,温度为280340℃时分别热压5 s和10 s后,试件弦切面的△* R%同比下降了16.76%和10.58%,即处理温度分别为280,300,320和340℃时,处理时间5 s和10s的△* R%分别减小8.09%,6.14%,1.2%,1.91%;径切面△* R%同比下降14.71%和8.32%。试件径切面的明度变化率与弦切面的变化趋势相似,2项指标呈现强相关性。弦切面与径切面的颜色差异可能是由杉木具有极细的木射线,其径切面上的孔隙数量大于弦切面,和两者的木质素组成和抽提物含量不等造成[18]。相同处理条件下径切面的△* R%绝对值均大于弦切面,因此,热压处理条件对杉木径切面明度变化影响较弦切面更为明显。存在的差异性可能是在热处理过程中,径切面中的抽提物和化学组成(半纤维素和/或木质素)参与颜色变化反应更剧烈[19]。在280℃,△* R%随热压处理时间变化的差异最显著,差值6%8%。

图3 不同热压处理温度和时间对杉木表面△E*, △L*, △a*, △b*的影响

Figure 3 Effect of various temperature and duration on difference of luminance andchrominance ofwood

图4 不同热处理温度和时间下的△L* R%, △a* R%, △b* R%

Figure 4 Change of luminance andchrominance ofwood treated by various heat temperature and duration

2.2 高温热压处理对试材表面光泽度的影响

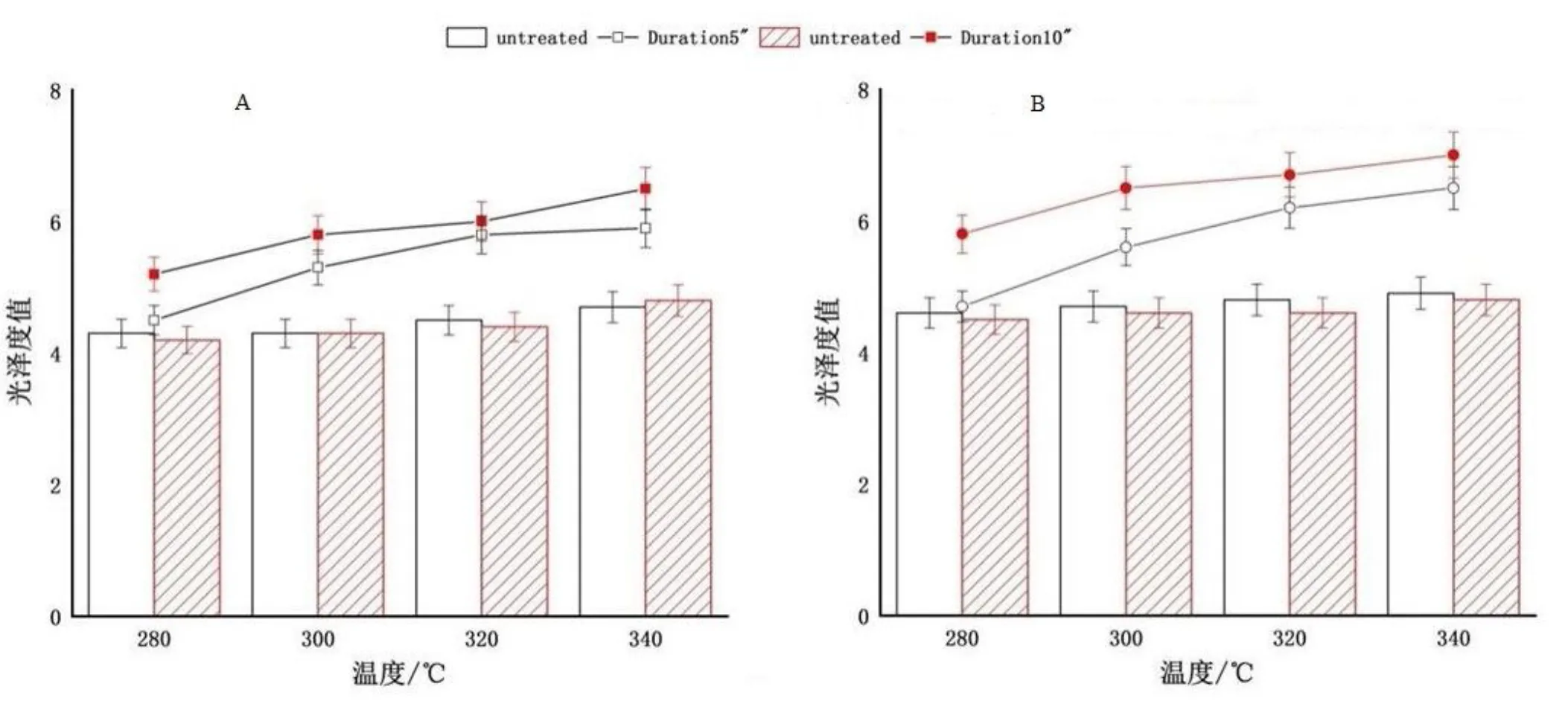

光泽度是在一组几何规定条件下对材料表面反射光的能力进行评价的视觉物理量。良好的感觉特性能提升材料销售竞争力和商业价值。由图5可见,经热压处理后试件(平行于木材纹理的光泽度)值均大于(垂直于木材纹理的光泽度)值,参照对比组的(4.6%5.1%)和(4.3%4.8%),原因是垂直于纤维方向入射条件下所测量得到的曲线相对平行入射时更平缓[20]。高温热压处理后,在4.7 ~ 7.0之间变化,在4.5 ~ 6.5之间变化,两个切面的光泽度均提升,且随处理温度的升高、时间的延长,上升幅度增大。笔者认为,试件经高温热压处理后,木射线薄壁细胞和细胞腔的内含物(油、树脂)溢出在表面形成包浆[21],使相较处理前的表面更致密且有光泽感。

图5 杉木表面热压处理前后的光泽度值

Figure 5 Gloss of in tangential and radial section ofwood before and after hot pressure treatment

处理温度280℃分别热压5 s和10 s后,试件值较处理前上升了2.17%和26.09%,值则上升了4.65%和18.18%,表明在280℃时,时间影响显著。300~ 340℃分别热处理5 s和10 s后,试件的和分别较处理前上升了19.15%42.86%%和23.25%35.42%。可见,的变化趋势与基本相似,仅在变化幅度上整体略高于,且热压时间对试件表面光泽度的影响大于热压温度。

3 结论

随着热压处理温度的升高和时间的延长,经处理后的杉木弦切面和径切面明度*均变小,红绿色品指数*和黄蓝色品值*变化不规律;杉木弦切面明度变化率及色差随热处理条件变化趋势与径切面均相同,2项指标呈现强相关性(<0.05),比较弦、径切面在热压处理前后之间的色差,在低处理条件下两者均可达到人肉眼可分辨(△*>15)的程度。热压处理条件对杉木径切面明度变化率相较弦切面高出3.5%。色差随时间延长而增大的幅度相对减小。

随着热处理温度的升高和热处理时间的延长,杉木表面光泽度上升。最高上升率42.86%,最高上升率35.42%值均大于值。的变化趋势与基本相似,仅在变化幅度上整体略高于。热压时间对试件表面光泽度的影响大于热压温度,280℃是试验组中时间受影响最显著的处理温度。

[1] 牛帅红,王书强,沈道海,等. 杉木集成薄木漂白工艺研究[J]. 浙江林业科技,2015,35(3):68-70.

[2] 陈玉和,陆仁书,方桂珍. 木材水溶性染料的染色技术[J]. 木材工业,1999(2):77-81.

[3] MICHEL V. Heat treatment of wood in France-State of the art[R].Centre Technique du Bois et de l’Ameublement,Paris,France,2001.

[4] Andreja K,Frederick A,Kamke E. Compression of wood under saturated steam, superheated steam, and transient conditions at 150℃, 160℃, and 170℃[J].Wood Sci Technol,2012,46:73-88.

[5] Xie Y J,Liu Y X,Sun Y X. Heat-treated wood and its development in Europe[J]. 林业研究:英文版,2002,13(3):224-230.

[6] ANDREAS O,Sailer M. Oil heat treatment of wood in Germany-State of the art, Review on heat treatments of wood[C]. Proceedings of Special Seminar held in Antibes,France. Hamburg BFH,2001.

[7] Futoshi I,Noritaka M,Shinso Y,. Changes in the physical and chemical properties of six Japanese softwoods caused by lengthy smoke-heating treatment[J]. J Wood Sci,2005,51:161-166.

[8] 井上雅文,山本泰司. 高频、微波加热在木材工业中的应用[J]. 电子情报通信学会技术研究报告(日),2003(16):35-40.

[9] 阳财喜,阎昊鹏,刘君良,等. 桉树真空热处理材表面性能分析[J]. 林业科学,2010,46(10):130-134.

[10] 莫珏,马灵飞,王诚,等. 3种温热压处理温度和时间对毛竹材表面颜色的影响[J]. 竹子学报,2017,36(4):21-28.

[11] KAČÍKOVÁ D,KAČÍK F,ČABALOVÁ I,. Effects of thermal treatment on chemical, mechanical and colour traits in Norway spruce wood[J]. Bioresour Technol,2013,144:669-674.

[12] AYDIN I,COLAKOGLU G. Effects of surface inactivation, high temperature drying and preservative treatment on surface roughness and Colour of alder and beech wood[J]. App Surf Sci,2005,252(2):430-440.

[13] 吕文华,江泽慧,吴玉章,等. 木、竹、藤材的变色防治[J]. 世界林业研究,2006,19(4):38-44.

[14] 郑志锋. 木材的颜色是如何产生的[J]. 云南林业,2005,26(2):32.

[15] 曹永建. 蒸汽介质热处理木材性质及其强度损失控制原理[D]. 北京:中国林业科学研究院,2008.

[16] 邓邵平,陈寒娴,林金春,等. 高温热处理人工林杉木木材的材色和涂饰性能[J]. 福建农林大学学报,2010,39(5):484-489.

[17] 唐荣强,鲍滨福,李延军. 热处理条件对杉木颜色变化的影响[J]. 浙江农林大学学报,2011,28(3):455-459.

[18] GONZALEZ-PENA M M,HALE M D C. Colour in thermally modified wood of beech, Norway spruce and Scots pine. Part 1: Colour evolution and colour changes[J]. Holzforschung,2009,63(4):385-393.

[19] BOURGOIS J,JANIN G,GUYONNET R. The color measurement: a fast method to study and to optimize the chemical transformations undergone in the thermically treated wood[J]. Holzforschung,1991,45(5):377-382.

[20] 刘一星,于海鹏,赵荣军. 木质环境学[M]. 北京:科学出版社,2007:21-23.

[21] 何拓,罗建举. 20种红木类木材颜色和光泽度研究[J].林业工程学报,2016,1(2):44-48.

Effect of Super High Temperature Pressure Treatment on Surface Color and Gloss ofWood

JIANG Qiu-fang,MA Ling-fei,NIE Yu-jing,SHENG Hao,HUANG Sai-sai

( School of Engineering, Zhejiang A&F University, Hangzhou 311300, China)

Sapwood ofwas purchased from market in Hangzhou, Zhejiang province, and was cut into specimen with 20 mm×20 mm×20 mm. They were treated at 280℃, 300℃, 320℃and 340℃ for 5 s and 10 s respectively for determination of various indicators of color and gloss. The results showed that the minimum luminance in tangential section of specimen treated by high temperature pressure was 45.21, 37.9% off of the control (no treatment), and that in radial section was 41.91, 38.8% off. The maximum chrominance in tangential section of specimen treated by high temperature pressure was 27.8 and 27.29 respectively. The luminance of treated specimen had negative relation with temperature and duration, but positive one with gloss. Change rate of luminance and chrominance of in tangential section of specimen was similar with that in radial section. The surface gloss () of specimen treated increased by 42.86% and that of35.42%. The experiment demonstrated that treated duration of pressure had more effect in gloss than temperature.

; high temperature; hot pressure treatment; color; gloss

S784

A

1001-3776(2019)06-0001-06

10.3969/j.issn.1001-3776.2019.06.001

2019-04-19;

2019-09-26

国家自然科学基金项目(31270592);国家林业公益性行业科研专项(201204702)

蒋秋芳,硕士研究生,从事木材改性方面研究;E-mail:1406733412@qq.com。

马灵飞,教授,从事材料改性研究;E-mail:malingfei@zafu.edu.cn。