基于MES的能源管理系统在焊管生产线的设计与应用

2019-04-22贺松松杨婧雯王宇浩魏耀华刘善燕

贺松松 ,杨婧雯 ,王宇浩 ,魏耀华 ,刘善燕

(1.渤海装备南京巨龙钢管有限公司,南京210061;2.广西民族大学,南宁 530006;3.东北炼化工程有限公司沈阳梦溪信息技术分公司,沈阳110000;4.渤海装备设计研究院,河北 青县062658)

在市场竞争日益激烈的今天,制造执行系统(MES)和能源管理系统在焊管制造行业中得到了广泛关注,并且在企业生产经营过程中发挥着越来越重要的作用。MES 的定位是对整个生产过程的优化管理,是沟通企业经营管理与现场生产作业的重要桥梁,电能是焊管制造行业生产过程中重要的能源要素,电能成本在企业生产过程中占有较大比重,因此电能管理得到了企业经营者的高度重视。

笔者根据某直缝埋弧焊管企业实际管理需要,将企业MES 系统与电能数据采集管理系统进行集成,实现焊管产量与电能消耗的细化管理,从而构建新的能耗与产量的管理模型,提高企业精细化管理水平,同时为企业的生产和能耗管理提供参考[1-2]。

1 系统概述

本研究通过对某焊管生产线大型主机设备安装RS-485 接口的智能采集电表,使其与RTU控制器进行数据连接,再通过IGS 数据采集软件以Modbus 通讯协议的形式对智能电表数据进行实时采集,安全隔离网闸设备读取IGS 转发的能耗数据,并最终以OPC Server 的形式将数据传输至生产网,在保证信息安全的前提下为MES系统提供数据。MES 系统通过实时读取电能数据,结合开发设计的电力一次系统图的实时监控画面功能,实时监测每台主机设备的当前电表读数、功率因素、电流电压等参数;并通过设计开发的电能统计分析功能,实现对每台设备不同时段的电能进行有效的统计分析,实时计算每台设备的耗电量和电费明细,从而为企业提供基础数据,进而实现企业降本增效的目的。

2 网络架构

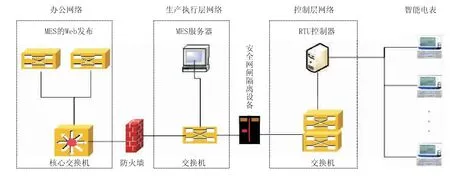

本系统采用三层网络架构:控制层网络、生产执行层网络和办公网络。控制层网络用于连接RTU 设备。生产执行层网络用于MES 系统的专用网络,与控制层网络之间通过安全隔离网闸设备进行物理安全隔离。办公网络用于MES 系统的WEB 访问。

为保证控制层网络、生产执行层网络和办公网络的安全性,同时确保信息能够实时传输、实时共享,因此在生产网络与办公网络之间增加一套防火墙设备进行网络安全隔离,在生产执行层网络与控制层网络之间增加一套安全隔离网闸设备实现对数据进行安全隔离,网络架构如图1所示。

图1 三层网络架构图

3 硬件安装

在配电室内安放电力计量柜,内装RTU 数据采集器、多台智能电表,其中对每台智能电表均接入耗能设备,针对不同的耗能设备分别从其低压配电柜内的电流互感器引出三相电流接线至智能电表,从低压配电柜的进线母排上引出三相电压接线至智能电表。数据传输是以RS-485的接线方式分别将每台智能电表统一接入RTU数据采集器[3],通过 MULTIPROG Express 软件对RTU 数据采集器进行系统编程,实现自动采集智能电表数据的功能,包括实时电流、电压、功率因数、有功功率、有功电能等。再将 RTU 数据采集器接入控制层网络,最终以Modbus 协议的形式为IGS 数据采集软件提供有效的基础数据,如图2所示。

图2 利用MULTIPROG Express软件对RTU控制器编程

4 软件设计

4.1 电能数据采集

IGS 是GE 公司(美国通用电气公司)集成多种通讯协议的一款数据采集软件,支持上千种工业设备的数据采集,且同时支持OPC、Modbus 等国际通用协议,实现传统 OPC 服务器、Modbus 服务器所不具备的通用性。为确保网络信息安全,本设计将IGS 服务器部署在控制层网络,采用Modbus 协议对各台智能电表的有功电能、有功功率、功率因数、三相电流、三相电压等数据进行实时采集,再通过网闸设备采集IGS 的电能数据并将数据转发为OPC 协议,最终将能耗数据传输至生产网,从而为MES 系统提供底层数据[4-6]。

在 IGS 服务器中建立数据通道,命名为Power_Management,并将该数据通道的通讯协议选择为 Modbus TCP/IP Ethernet;然后建立新设备驱动用于连接每台RTU 的实时数据,由于本次设计共安装5 台RTU,因此需要建立5个设备驱动,同时配置好每台RTU 采集器的IP 地址;然后在设备驱动中建立数据采集变量。采集的电能数据分别为有功电能、有功功率、功率因数、A 相电流、B 相电流、C 相电流、A 相电压、B 相电压、C 相电压。因此需要建立相应的变量名,并配置对应的数据类型、数据地址和采集速率。如扩径机有功电能变量地址为:410002,点名为 KJJ_Power_YG。数据类型为:Dword,采集周期为 100 ms,如图3所示。

图3 IGS采集电能数据

4.2 网闸配置

安全网闸隔离是一种由带有多种控制功能的专用硬件设备,可以切断网络之间的链路层连接,并能够在网络间进行安全适度的应用数据交换的网络安全设备。安全网闸隔离设备的一端接入生产网、一端接入控制网,通过硬件设备的形式确保生产网和控制网之间的安全隔离,以软件的形式从控制网层获取数据,并将数据发送至生产网,从而实现生产网和控制网之间的网络安全隔离[7]。

安全网闸隔离设备软件配置方法是首先控制端建立数据通道,数据通道协议选择为OPC Client,服务器节点输入IGS 采集器所在的服务器地址,然后建立设备驱动,在设备通道中建立相应的电能数据采集点变量,变量名应与IGS 采集点名称一致。最后再将建立好的数据采集点在信息端以OPC Server 的形式进行转发,从而为企业MES 系统提供安全可靠的能耗数据。

4.3 系统设计

Cimplicity 软件为GE 公司智能平台产品,是面向对象的分布式C/S 体系结构的HMI/SCADA监控软件,提供过程可视化、数据采集和生产环境监控等功能,为数据化生产管理奠定了坚实可靠的数据基础,主要包括:组态总控制台(包括界面、点、设备、用户等配置)、图形界面组态、报警组态、趋势图组态、网页发布等功能[8]。

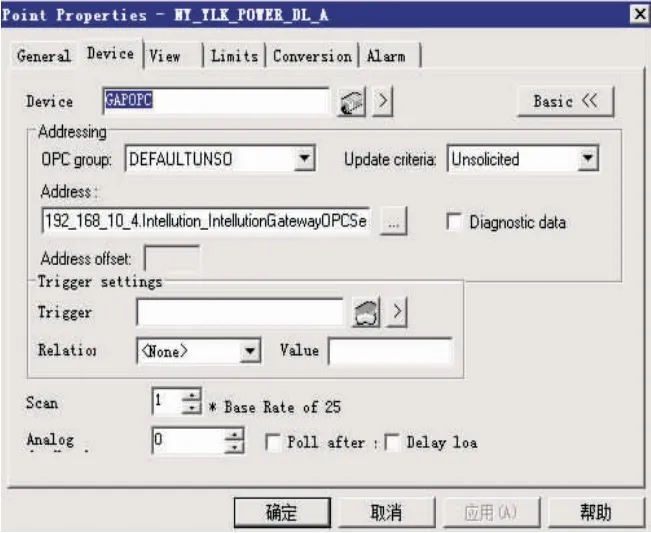

4.3.1 系统变量配置

通过在Cimplicity 软件中配置变量以连接电能数据,从而实现端口到设备,到点的全过程。配置方法首先在Cimplicity 软件中添加端口驱动,将通讯协议选择为OPC Client;再建立设备驱动,设置好相关属性,并在OPC Server 的地址栏当中输入网闸设备的地址,确保Cimplicity 能够正确连接电能数据采集点;然后建立数据变量,建数据变量时应设置好变量名称、数据类型、设备驱动应选择上一步已建立好的驱动名称、输入数据地址时可通过在设备驱动中逐个选择点名的方式实现。配置数据变量时,应配置好每台能耗设备的有功电能、有功功率、功率因数、A 相电压、B 相电压、C 相电压、A 相电流、B 相电流、C 相电流等关键电力参数,如图4所示。

图4 利用Cimplicity软件建立数据变量

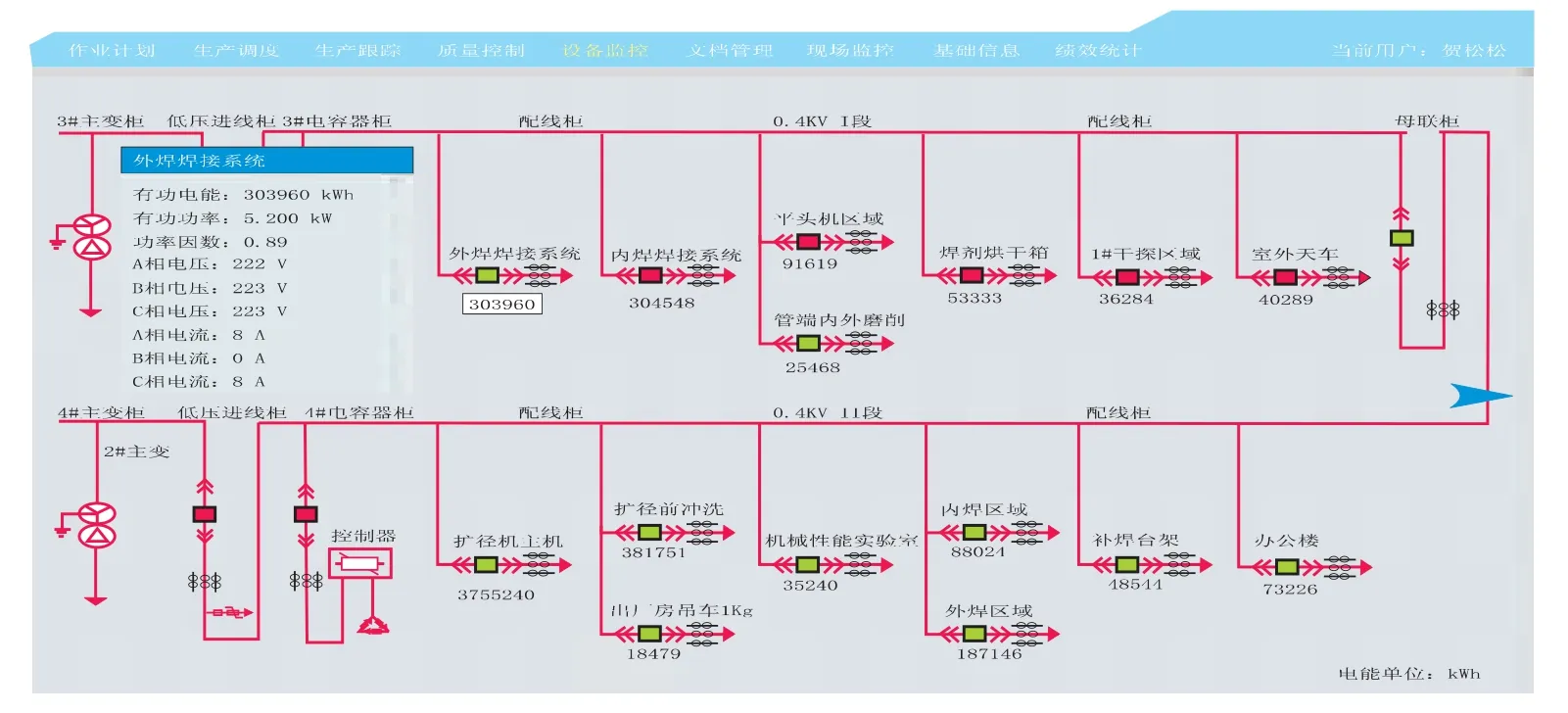

4.3.2 实时监控界面设计

Cimplicity 软件的图形编辑器具有创建和动态修改过程画面的功能,本研究采用动态变量实时显示的方式实现配电室低压系统电能实时监测和设备开停机状态实时显示功能。根据工厂流程设计,本研究将电能实时监测画面分为三个区域:东配电室、西配电室、防腐配电室。分别绘制这三个区域的低压系统电能实时监测画面,并通过页面中间位置的箭头进行三个页面之间的切换功能。东配电室低压系统电能实时监测过程如图5所示。设备实时状态显示为红色表明设备处于开机运行状态,显示为绿色表明设备处于停机状态,实时显示的数值是智能电表的有功电能的实时读数。当鼠标放在电表读数上时,系统弹出新的界面,可实时监测到当前设备运行时的有功电能、有功功率、功率因数、A相电压、B 相电压、C 相电压、A 相电流、B 相电流、C 相电流等参数。

图5 东配电室低压系统电能实时监测

4.3.3 能耗统计分析功能设计

Cimplicity 的基本控制引擎是以Windows 服务的形式在服务器后台运行,用于实时监测变量值的变化状态并负责执行相应的事件动作,并可以定时器的方式触发运行脚本语言。因此采用在基本控制引擎中添加事件编辑器用于实时监测每台设备的有功电能变量值,并以每小时一次的时间间隔执行Cimplicity 的标准脚本语言,在脚本语言中以OLEDB 的方式实现SQL Server 2008 数据库的访问与存储,并将变量名、变量值、时间等参数以每小时一次的间隔写入SQL Server 2008 数据库,为电能统计分析提供最基本的数据支持[9]。

在设备能耗统计分析功能中,为方便管理人员操作,将设备区域划分为:制管车间南跨设备、制管车间北跨设备、防腐车间设备、车间外围设备。在操作时,选择设备名称和时间范围,点击查询即可显示该设备总电量、总电费以及该时间范围内每天相应时间段的总电量值及总电费值。

根据江苏省电力公司的电费计量规范,工业用电的计价区间划分为:峰值电量 1(08∶00~12∶00)、平值电量 1(12:00~17:00)、峰值电量 2(17∶00~21∶00)、平值电量 2(21∶00~00∶00)、谷值电量(00∶00~08∶00)。不同区间的电费划分为:峰值为1.112 元/kWh、平值为0.667元/kWh、谷值为0.322 元/kWh。

本研究设计的设备能耗统计分析功能是根据江苏省电力公司的峰平谷电费值对每台设备的电费进行统计分析,用户可针对不同时间段对每台设备精确计量总电费、总电量、总峰值电量、总平值电量、总谷值电量、总峰值电费、总平值电费、总谷值电费等关键电费参数,如图6所示。用户根据这些能耗数据,结合MES 系统绩效统计模块中各岗位实际生产量进行精确的能耗对标分析,从而为企业的设备电能精细化管理提供决策依据,实现降本增效的目的。

图6 设备能耗统计分析

4.3.4 Web 发布

Cimplicity 软件具有Web页面发布功能,具体配置的步骤如下:①发布过程画面。在系统开始菜单中选择Cimplicity Options,在GlobalView菜单中创建Web 界面,并生成为相应的html 文件,保存到系统指定文件夹。②配置IIS。在服务器管理工具中配置 IIS,并设置 Web 站点,Web 访问的路径为html 文件路径,并设置好网址及端口号,此时在生产网内可通过浏览器的形式访问系统,但办公网无法访问。③防火墙端口映射[10]。由于生产网和办公网之间通过防火墙进行了保护性隔离,为确保企业管理人员能够在办公网访问系统,因此需要在防火墙进行端口映射,并指定开放的端口号。

5 实施效果

本研究以某焊管企业作为研究对象,在制造执行系统(MES)基础上,进行能源管理系统的理论研究和系统开发,在系统上线运行以来,生产效率得到较为显著的提升。本研究主要工作成果有以下几个方面:

(1)通过对MES 集成能源管理的系统研究,并与生产计划相结合,使计划的制定有更充分的依据、计划的有效性得到显著增强。

(2)通过MES 与能源管理功能的集成实现,节约了企业投资,按照以前的做法,MES 和能源管理系统是两套系统,企业需要分两次投资,建设周期长,投资大,并且对现场自动化设备、仪表的改造会影响到正常生产。而MES 集成能源管理后,企业仅需一次投资,一次实施,即可完成生产与能源的统一管理。

(3)通过 MES 集成能耗数据,结合绩效统计功能,实现不同岗位的能耗对标分析,弥补了传统的MES 缺少生产现场能源消耗情况的缺憾,使生产现场的信息真正做到透明、全面。

(4)通过系统实施,提高能源利用效率,使能源预测更加准确,结合生产数据的支撑,能源管理部门在进行能源预测的时候,可以综合考虑下一周期的生产安排及设备运行计划,从而更准确地结合定额管理进行能源消耗的预测。

6 结束语

对于MES 和能源管理系统,集成化和精细化管理将是未来发展趋势,对于企业,可不用投资建设两套系统,从而避免 “信息孤岛” 和资金浪费。在MES 和能源管理系统得到越来越广泛应用的今天,两大解决方案如何进行应用整合,集成能源管理的MES 如何构架管理模型,将是焊管企业信息化架构研究的内容之一,本研究所述方法已成功在焊管生产线中实践,能够给计划实施MES 的焊管企业提供参考借鉴。