RK-05型甲醇合成催化剂使用经验总结及优化建议

2019-04-22茹文杰

茹文杰

(云南解化清洁能源开发有限公司解化化工分公司,云南 开远 661600)

0 引 言

云南解化清洁能源开发有限公司解化化工分公司(简称解化化工)有1套200kt/a甲醇装置,装置2008年建成投产,分别于2013年3月和2017年8月更换了大连瑞克科技有限公司生产的RK-05型甲醇合成催化剂。以下对解化化工2013—2017年这一炉RK-05型甲醇合成催化剂的使用情况进行分析和总结,在此基础上,对新一炉催化剂的使用以及如何做好甲醇合成系统的安全稳定运行和高产低耗提出优化建议。

1 甲醇合成系统工艺流程及所用催化剂简介

1.1 甲醇合成系统工艺流程

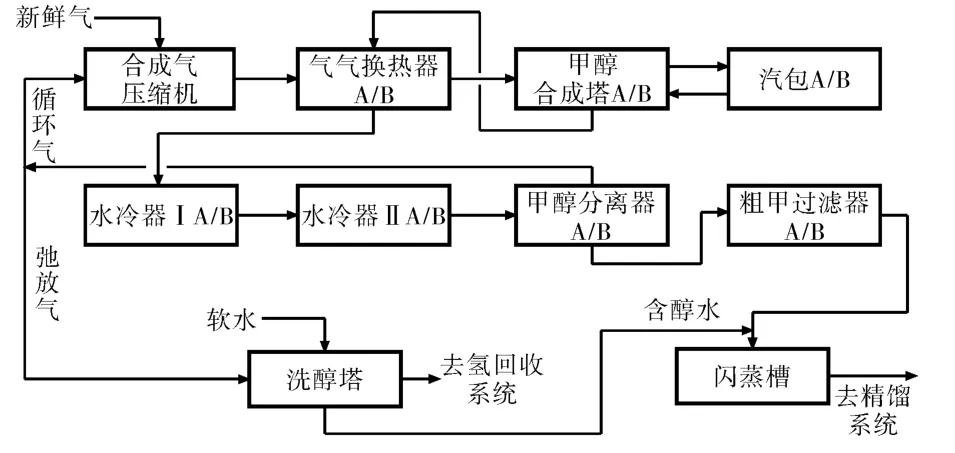

解化化工甲醇合成系统工艺流程框图见图1。经合成气压缩机加压到6.0MPa的合成气,通过气气换热器与甲醇合成塔出塔气换热将其预热到200℃左右,进入甲醇合成塔,在适宜的压力、温度、气体组分工艺条件及铜基催化剂的作用下,CO、CO2和H2反应生成甲醇,同时生成少量水;甲醇合成塔出塔气通过气气换热器与甲醇合成塔入塔气换热后,温度降至95℃左右,再经水冷器Ⅰ、水冷器Ⅱ冷却到40℃以下后进入甲醇分离器进行气液分离,甲醇分离器下部得到粗甲醇产品,甲醇分离器上部出来的大部分气体作为循环气回到合成气压缩机,增压并补充新鲜气后再次送入甲醇合成塔;小部分气体用来平衡合成气中的惰性气含量,之后作为弛放气送往氢回收系统。甲醇分离器下部分离出的粗甲醇通过粗甲过滤器除去固体杂质后送至闪蒸槽,然后经粗甲醇泵送至甲醇精馏系统或粗甲醇罐区。

图1 甲醇合成系统工艺流程框图

1.2 RK-05型甲醇合成催化剂简介

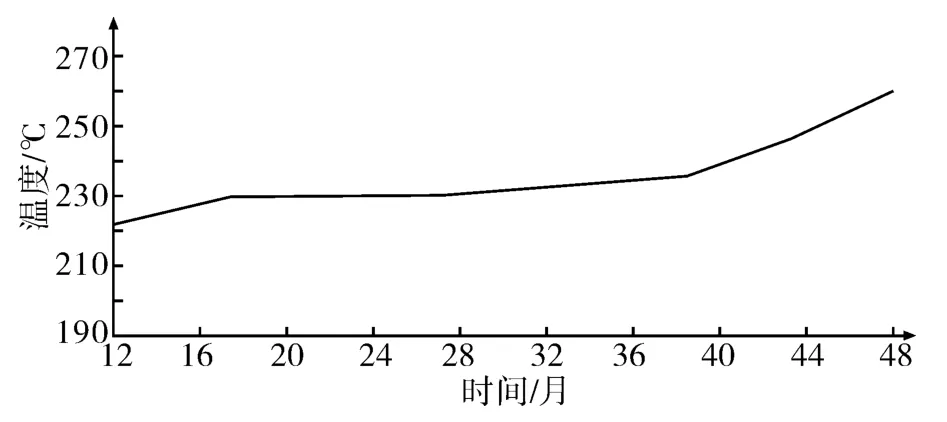

RK-05型甲醇合成催化剂由大连瑞克科技有限公司(简称大连瑞克)生产,催化剂产品质量执行Q/71606787-6.014—2014标准的要求,大连瑞克提供的使用性能曲线见图2。

图2 RK-05型甲醇合成催化剂使用性能曲线图

主要物化指标:外观为两端带弧面的圆柱体,规格(直径×高)为φ6mm×(4.5~5.0)mm,堆密度约1.25kg/L。

主要性能指标:230℃时的甲醇时空产率≥1.5g/(mL·h);250℃时的甲醇时空产率≥2.0 g/(mL·h)。

主要使用参数:正常操作温度220~250℃,使用寿命3~4a(系统连续运行)。

2 上一炉甲醇合成催化剂的使用情况

2.1 催化剂使用周期及提温情况

解化化工上一炉RK-05型甲醇合成催化剂于2013年3月16日投用,2017年7月31日系统停车(更换新催化剂),共计使用了4年4个月,期间经过14次提温,甲醇合成催化剂操作温度从投用时的(215±1)℃提至更换前的(248±1)℃。上一炉甲醇合成催化剂历次提温记录见表1。

表1 上一炉甲醇合成催化剂历次提温记录

在上一炉催化剂使用过程中,由于甲醇合成车间相关管理人员和技术人员认为催化剂操作温度较慢提升可使催化剂在低温状态下使用更长时间,可在一定程度上延长催化剂的使用寿命,因此在实际生产过程中采用了根据甲醇合成系统入塔气中CO单程转化率的下降程度和系统弛放气量增加程度来判定催化剂的提温时间,即上一炉催化剂并没有按照大连瑞克提供的催化剂使用性能曲线进行提温操作。

2.2 催化剂使用期间粗甲醇产量及净化气消耗

上一炉催化剂在2013年3月—2017年7月的4年4个月的使用时间内,共计生产浓度为95%的粗甲醇产品958.554kt,粗甲醇(年)产量及净化气(即新鲜气)单耗(生产吨粗甲醇平均消耗的净化气量)见表2。可以看出:2014—2016年解化化工甲醇合成系统均完成了200kt/a的产量任务;2013年甲醇合成催化剂使用9个半月时间内,经折算,也能够完成200 kt/a的产量任务;但2017年1—7月甲醇装置粗甲醇产量不足90kt,显然未能完成200kt/a的产量任务。

表2 甲醇合成系统粗甲醇产量及净化气消耗统计

由表2还可以看出:2013年至2014年上半年,吨粗甲醇的净化气消耗在2500m3以下;2014年下半年至2015年年底,吨粗甲醇的净化气消耗升至2580m3左右;2016年甲醇合成催化剂活性开始下降,吨粗甲醇净化气消耗上升,尤其是2016年10月以后,吨粗甲醇的净化气消耗升至2650m3以上;到2017年年中时,吨粗甲醇的净化气消耗已升至3100m3以上。

2013年10月—2017年4月每半年1次的月均弛放气量及有关情况统计见表3。可以看出:2013年10月—2016年10月,吨粗甲醇月均净化气消耗由2473m3升至2599m3,弛放气/新鲜气由0.3296升至0.3862,折甲醇合成系统75000m3/h新鲜气工况下弛放气量由24720 m3/h升至28962m3/h;2016年10月中旬,78000m3/h新鲜气工况下弛放气量升至32000 m3/h;2017年开始,催化剂活性严重衰退,新鲜气负荷已经无法加至75000m3/h,粗甲醇产量明显下降。

总体来看,可以将2013年至2014年上半年看成甲醇合成催化剂使用初期,2014年下半年至2015年年底看成催化剂使用中期,2016年开始看成催化剂使用末期。结合上述数据分析可以看出:催化剂使用初期,吨粗甲醇净化气消耗在2500m3以下,但甲醇合成系统弛放气量上升较快;催化剂使用中期,弛放气量上升平稳,但吨粗甲醇净化气消耗上升较多,基本上在2580m3左右;催化剂使用末期,甲醇合成弛放气量又明显上升,尤其是新鲜气量超过75000m3/h后,弛放气量飙升,导致吨粗甲醇净化气消耗甚至升至3100m3以上。

表3 甲醇装置月均弛放气量及有关情况统计

3 甲醇合成催化剂使用总结及优化建议

3.1 上一炉甲醇合成催化剂使用总结

(1)甲醇合成催化剂厂家推荐的催化剂使用寿命为3~4a,解化化工上一炉甲醇合成催化剂实际使用了4年4个月,虽然催化剂的使用寿命长于催化剂厂家的推荐,但在催化剂使用的最后几个月时间里,催化剂活性已严重衰退,新鲜气负荷已经无法加至75000m3/h,粗甲醇产量明显下降,吨粗甲醇净化气消耗明显上升,对甲醇装置的生产运行十分不利,也未能完成年度粗甲醇生产(产量)任务,对解化化工的效益产生了不利影响。

(2)上一炉甲醇合成催化剂的提温过程没有严格参照催化剂厂家提供的催化剂使用性能曲线图进行,前期提温慢,后期提温频繁,很长一段时间内催化剂的操作温度都在230℃以下,没有在大连瑞克建议的230~235℃最佳操作温度下使用。

(3)上一炉甲醇合成催化剂在2016年10月以前的使用过程中,催化剂性能下降缓慢,新鲜气消耗和甲醇合成弛放气量逐步上升,是一个渐变的过程,属于正常变化;但在2016年10月以后,催化剂性能突然加速下降,吨粗甲醇新鲜气消耗和甲醇合成系统弛放气量明显上升,经分析,可能是2016年空分装置跳车导致甲醇合成系统2次紧急停车而对催化剂产生了一定的损害。

(4)上一炉甲醇合成催化剂使用后期,解化化工用所生产的粗甲醇作为进料的甲醇精馏系统和二甲醚合成系统也存在消耗上升的情况,且系统废气排放量增加、废水COD值上升,分析原因可能是甲醇合成催化剂使用后期副反应增加,粗甲醇产品中副产物增多,对后工序造成了不利影响。

3.2 新一炉甲醇合成催化剂使用优化建议

(1)2017年8月更换的甲醇合成催化剂仍然是RK-05型,建议这一炉甲醇合成催化剂严格按照大连瑞克推荐的使用3~4a,在使用到达3a时就立即启动新催化剂采购和更换的准备工作,避免催化剂使用后期活性严重衰退带来的粗甲醇产量急剧下降和净化气消耗急剧上升,以免对公司的效益产生不利影响。

(2)建议这一炉甲醇合成催化剂提温过程严格参照大连瑞克提供的催化剂使用性能曲线图进行,前期提温慢,但应尽可能使催化剂在230~235℃最佳操作温度下使用,以充分发挥催化剂的使用效率。

(3)建议公司重视这一炉甲醇合成催化剂开停车过程中的保护工作,尤其是装置紧急停车和非计划性停车时,严格按催化剂使用要求的升降温速率和升降压速率进行操作,并尽可能地减少开停车次数,以减轻非正常操作对催化剂性能产生的不利影响。

(4)如今,企业面临的安全和环保形势异常严峻,装置废气、废水排放受到严格监控,建议今后更换催化剂时最好选择性能更好、选择性更高、副反应更少的优质催化剂,如进口的托普索甲醇合成催化剂,以减少粗甲醇中的副产物,避免对后工序及公司环保工作造成不利影响。

4 结束语

甲醇合成催化剂选择和使用情况的好坏,直接影响甲醇合成系统的安全稳定运行以及粗甲醇产品的产量及消耗,是甲醇企业生产运行管理中的关键环节。通过对解化化工2013—2017年使用的一炉大连瑞克RK-05型甲醇合成催化剂运行情况的统计与分析,得出了一些催化剂使用的经验,并对新一炉催化剂的使用提出了一些优化建议,希望上述经验和建议能对业内甲醇合成催化剂的使用和运行管理有所帮助。