一段炉烧嘴改造小结及日常运行维护建议

2019-04-22王爱民林美玲廖晓兵

王爱民,王 瑞,林美玲,廖晓兵

(中石油塔里木油田分公司塔西南炼油化工厂,新疆 泽普 844804)

1 概 述

中石油塔里木油田分公司塔西南炼油化工厂200kt/a合成氨装置采用美国Kellogg公司的低能耗、加压催化转化工艺,装置于1999年7月16日开工建设,2001年10月竣工并一次试车成功,2005年合成氨装置产量达标(达设计产能600t/d)。

一段炉(101-B)是1台燃气转化炉,含辐射段和对流段。350℃的混合气体和蒸汽流经101-B对流一段混合气预热盘管预热至621℃后,混合气离开盘管,流至辐射段顶部,在此等分进入3根平行支管,3根支管把气流分配到装有2种尺寸镍转化催化剂的156根转化管(亦称催化剂管,每根管子底部有1个多孔催化剂支撑板,催化剂就放在催化剂板上);转化管共有3排,每一排分东、西各有26根,每一根转化管下端连接1根水平的集气总管,共有3根集气总管;每根转化管装有0.0593m3的催化剂,156根转化管共装填9.25m3的催化剂。

3根集气总管的气流汇集到1根位于中部的上升管中,使气流向上返回通过辐射炉膛到一段炉出口气输气管线(107-D)。输气管线采用耐火材料衬里并带水夹套,连接一段炉与二段炉(103-D)。每根集气总管都设有1个用于开车的双截止导淋阀。

转化反应所需的热量由72个燃料气烧嘴提供,这些烧嘴位于管排的两侧,每排18个烧嘴,共4排。转化炉顶烧嘴有2种:管排之间的每个烧嘴放热能力为4.625GJ/h;考虑到炉墙的辐射热,外烧嘴设计要小一些,炉墙与外管排之间的每个烧嘴放热能力为3.006GJ/h。炉顶烧嘴火焰向下,转化管出口转化气温度为813℃、设计压力为3534kPa。

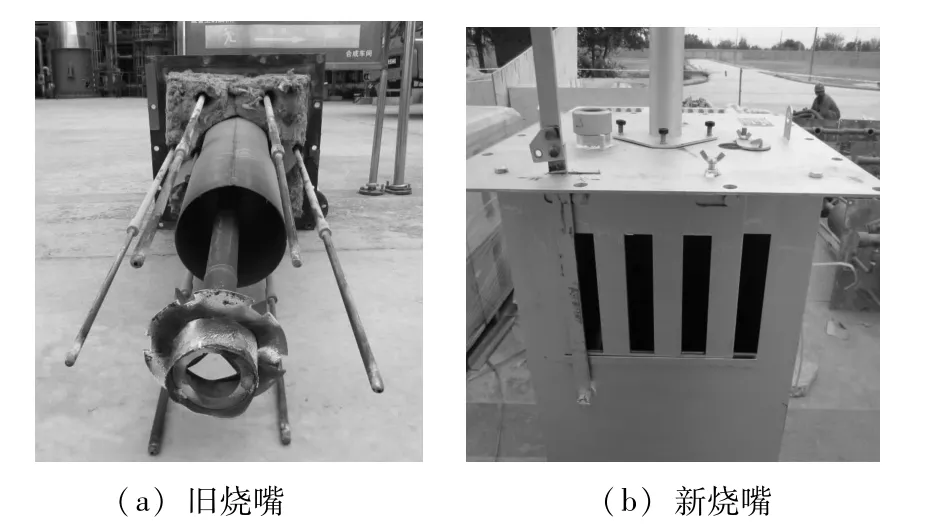

一段炉烧嘴由美国UOPCallidus公司生产,型号为LE-CSG-2PDF,烧嘴总热负荷228GJ/h。2014年9月大检修期间,我们对全部烧嘴进行了更换,将其更换为新型烧嘴——CH-G-F3.85/CH-G-F2.51型超低NOX排放扁平火焰燃气烧嘴。旧烧嘴及新烧嘴状貌见图1。

图1 旧烧嘴及新烧嘴状貌

2 旧烧嘴的运行状况

更换前,旧烧嘴使用中逐渐出现以下主要问题:①一段炉烧嘴前压力上涨近40kPa,达200 kPa,接近燃料气压力高高联锁值(250kPa);②一段炉烧嘴燃烧火焰呈黄红色,混浊不通透,炉膛内可见明显的火焰舔管现象;③部分炉管表面温度超过设计温度925℃,最高达965℃。

正常生产过程中,操作人员调节一段炉整体温差最好的成绩为15℃左右,并需要现场操作人员在一段炉顶操作3h左右;同时,经过长周期使用后,一段炉炉膛内经常发生火焰舔管和回烧的现象,一般采取的处理方法是将其烧嘴阀门关闭,但这样做显然对炉管也不利,同时每一个烧嘴阀门开度不一致也会造成受热不均匀,对设备损伤很大,造成一段炉烧嘴维护维修费用较高,而且烧嘴安装和拆卸比较费劲,工作量也较大。简言之,旧烧嘴笨重、体积大、安装和拆卸较困难,且每一个烧嘴阀门开度都不一样。

3 改造缘由

鉴于旧烧嘴使用中存在的诸多问题,加之由于客观条件发生改变——我厂从2014年开始采用和田河天然气加弛放气作为燃料气,燃料气的组分发生了显著变化(见表1、表2),燃料气低位热值只有40527kJ/kg。

表1 燃料天然气组分对比分析表

表2 弛放气组分对比分析表

由表1可以看出,与设计值以及柯克亚天然气相比,和田河天然气中可燃性气体组分明显偏低,其中乙烷含量不及柯克亚天然气的16%,而氮气和二氧化碳等不可燃组分含量显著增加,尤其是二氧化碳含量更是较柯克亚天然气增加了近14倍;和田河天然气密度也比柯克亚天然气低近25%,低位热值则降低了近17%。而由表2可以看出,弛放气组分基本上与设计条件相同。因此,在同样的一段炉负荷条件下,燃料气的消耗量势必大大增加,燃料气与助燃空气在喷嘴中流动、预混、助燃的工况必然与使用柯克亚天然气时有所不同。

而从实际运行情况来看,合成氨装置全部使用和田河天然气后,实际工况下燃气和田河天然气的流量为12391.4m3/h(据烧嘴总负荷和弛放气流量设计值3546kg/h计算需要配入的燃料天然气流量,得到设计工况下燃料柯克亚天然气的流量为11607m3/h);同时,在配入和田河天然气后,一段炉烧嘴前压力上涨,最高达200 kPa,较之前上涨近40kPa,燃料气单耗较之前年度增加40m3/h,而本合成氨装置采用和田河天然气是今后的必然趋势。另外,从一段炉烧嘴燃烧状况看,火焰较长,炉膛内可见明显的火焰舔管现象,炉膛燃烧状况较乱,炉管表面超温,增加助燃空气量后,燃烧状况无明显改善,炉管表面超温现象仍然存在(2014年4月2—3日,委托乌石化监测中心对我厂一段转化炉的炉管及外壁进行了2次红外检测,从检测情况来看,炉管整体温度较上次检测上升10~20℃,最高达965℃,已超过设计值925℃),严重威胁一段炉炉管的安全运行。

因此,若一段炉继续使用LE-CSG-2PDF型烧嘴,必然会导致炉管长期处于高温状态中,形成事故隐患。为解决燃料气单耗上升、一段炉安全隐患增大的问题,经过与国内同类厂家交流及市场调研,综合考虑我厂生产工艺要求和系统运行状况,最终选用了CH-G-F3.85/CH-G-F2.51型超低NOX排放扁平火焰燃气烧嘴及配套烧嘴砖来提高一段炉的燃烧效率,避免燃烧效果差而导致转化管表面温度高,并降低燃料气消耗。于是,决定更换全部烧嘴和烧嘴砖,新烧嘴砖的外形尺寸与原烧嘴砖外形尺寸一样,这样可保证安装工作量最小,并于2014年9月大检修期间实施了烧嘴更换工作。

4 新烧嘴的运行状况及优化调整

4.1 采用新烧嘴后一段炉温差的调整

新型超低NOX排放扁平火焰燃气烧嘴型号为CH-G-F3.85/CH-G-F2.51,所运用的低NOX燃烧技术采用分级二次配风的形式补充足量的空气,使烧嘴的燃烧状况得到明显改善,一段炉整体温差有效降低。生产过程中,一段炉温差调整的具体步骤如下:①在氨合成塔生产正常后,将弛放气全部投入到一段炉中,吩咐现场操作人员将一段炉72个烧嘴的阀门逐渐全开;②观察一段炉的燃烧情况,确认一段炉内燃烧状况良好的情况下,对4个大风门进行调整,观察一会儿一段炉各点温度的变化情况,然后用各个烧嘴中的小风门进行炉内温差调整,即根据烧嘴东西方向风门开关来进行调整;③对于同一平面的温差,哪点温度高,就将东西方向的烧嘴风门进行微调,温度高就将风门开一些,观察一段时间,再进行进一步的调整。按照上述方法逐步对一段炉温差进行调整后,使一段炉整体温差控制在10℃以下。

4.2 新烧嘴的运行状况

(1)烧嘴燃烧状况的对比:火焰形状规整、稳定、刚性好、整体明亮,尾部无黑烟,根部呈蓝色,解决了因燃料气组分变化导致烧嘴燃烧状况不好、烧嘴火焰舔炉管、炉膛燃烧状况差等问题,炉管表面温度降到880℃以下。

(2)烧嘴压力的对比:一段炉总管压力由178kPa左右降至164kPa左右,解决了因燃料气组分变化导致烧嘴前压力高的问题。

(3)一段炉整体温差的对比:一段炉在生产正常(弛放气投用)后,能够将全部烧嘴阀门全开,避免了炉管受热不均匀的问题,并通过每一个烧嘴的小风门调节一段炉的温差,使一段炉整体温差由约15℃降至10℃以下,有利于延长转化催化剂的使用寿命。

(4)NOX减排效果的对比:新型烧嘴所运用的低NOX燃烧技术采用分级二次配风的形式补充足量的空气,可以有效地协调燃料气和助燃空气流量,增强预混效果,有助于改善燃烧条件,燃料气利用率显著提高,产生的烟气中NOX含量明显降低。

(5)检修工作量和操作性的对比:旧烧嘴笨重、体积大、安装和拆卸困难,检修工作量大,操作难度和强度大;改造后的烧嘴轻巧,便于安装和更换,调节简单且操作灵活,操作调整难度及强度明显下降。

(6)经济效益的对比:经测算,采用新型烧嘴可使燃料气消耗量下降4%,以装置每年满负荷运行330d计算,年可节约用气超过950t,节能效益达105万元,再加上节约的检维修费用等,年可节约生产成本139.3万元。

4.3 新烧嘴的进一步优化

2015年4月复工检修对一段炉催化剂进行更换的同时,发现一段炉72个烧嘴当中有很少一部分烧嘴发生了火焰舔火盆(耐火砖)的现象。为避免新烧嘴发生火焰舔火盆的现象,同时也为了延长耐火砖的使用寿命,特采取以下措施:①一段炉烧嘴全部卸下,进行全面检查及清理;②将一段炉烧嘴盖板往上提升1cm,使得火盆不被火焰舔;③一段炉烧嘴装好后,全面进行试漏,确保不发生泄漏。

一段炉烧嘴盖板提升1cm后,一段炉烧嘴喷出的火焰往深的方向延伸,避免了火焰舔火盆现象的发生,延长了耐火砖的使用寿命,无形中降低了生产成本。

5 日常运行维护建议

(1)一段炉烧嘴全部投用后,尽量全开烧嘴阀门,用风门(大、小风门)进行温差调整。

(2)生产运行中每一个阶段均需进行弹簧吊架刻度的检查和记录,并与以往的记录进行比对,发现问题及时查找原因并予以处理。

(3)生产运行中每一个阶段都要联系相关部门进行一段炉红外温度监测(检测炉管温度的一种方法)等,了解一段炉炉管的运行情况,判断一段炉烧嘴的燃烧状况以便进行相应的调整;多注意燃料气组分及弛放气气量的变化,发现异常及时汇报并进行相应调整,确保一段炉炉管正常运行。

(4)一段炉开停车过程中注意控制升降温速率,并确保事故状态下不发生超温现象。

(5)按时进行原料气和燃料气分离罐排冷凝液工作。

(6)任何时候需把握一个原则,水碳比不能低,只要开车条件满足就投用水碳比联锁,以防水碳比低而造成一段炉炉管及催化剂损坏等。

一段炉的正常运行得益于运行和停运期间检修人员的良好维护,更得益于操作人员的精心操作与维护。谨以以上浅见与大家分享,期望能为同行提供一点参考和借鉴。