高超声速飞行器脆性透波材料大热流冲击下断裂性能试验

2019-04-22吴大方林鹭劲任浩源朱芳卉

吴大方,林鹭劲,任浩源,朱芳卉

北京航空航天大学 航空科学与工程学院,北京 100083

高超声速飞行器在大气层内飞行时,外表面与空气剧烈摩擦出现极为严重的气动加热现象[1-2]。当飞行器快速俯冲、高机动变轨或突然外放目标探测装置时,急速变化的瞬间大热流会对天线窗、天线罩以及信息探测定位装置等产生高速热冲击。而天线窗、天线罩等多是由可透电磁波或红外光波的微晶玻璃、高温陶瓷等脆性材料制成。因此测量记录在高速大热流冲击过程中天线窗等部件的应力应变变化,研判材料是否出现断裂破坏,以及断裂时间点是否处于有效设计范围之内,对于高超声速飞行器能否最终锁定并击中目标具有极为重要的意义。

目前已有学者开展了有关脆性材料热冲击方面的研究,如梁强等[3]通过数值计算得到导弹天线罩在热冲击下的最大热应力,与材料的强度极限进行对比建立了断裂量化判据。同时采用电弧风洞对天线罩进行热冲击试验,将试验结果与计算结果进行对比验证。王保林等[4]通过对陶瓷材料的热冲击性能试验,得到拉应力将引发脆性陶瓷材料内部出现裂纹,并给出了一种由临界温度表征的断裂判据。Qu等[5]对ZnS陶瓷材料试验件进行热冲击实验,获得了该脆性材料出现破坏时的临界温度差,并将试验结果与数值计算结果进行对比。Pettersson等[6]将β-sialon陶瓷材料快速置入冷却液中,通过急速冷却试验方法,研究陶瓷材料的抗冲击性能。Chen等[7]将高温陶瓷材料放入水中迅速冷却,测试脆性材料的残余弯曲强度,同时分析了表面换热系数对陶瓷材料冲击失效的影响。He等[8]使用自制的原位测试装置对ZrB2-SiC高温陶瓷的抗热冲击性能进行了试验研究,并采用数值模拟对材料内部的热应力分布进行计算。Panda等[9]对氧化铝陶瓷材料在快速交变的冷、热冲击下的疲劳特性进行了研究,探讨了初始裂纹长度、温度等对材料疲劳寿命的影响。

高超声速飞行器气动热试验模拟方法主要有高温结构风洞[10-11]和石英灯红外辐射加热方式[12-14]。当使用对流方式的高温风洞进行气动热模拟试验时,高温热气流与强光覆盖包围试验部件,要想准确捕捉部件表面断裂及变形信息非常困难。而采用非对流方式模拟高速热冲击时,最常用的方法是石英灯红外辐射加热方式。在进行热冲击试验时,石英灯辐射加热试验系统的最大热流密度生成能力,决定了可模拟的最大飞行马赫数。美国NASA石英灯红外加热生成的最大热流密度达到了1.13 MW/m2[15],俄罗斯国家空气动力研究院热强度试验中心采用石英灯加热方式生成的最大热流密度为1.0 MW/m2[16]。随着当今高超声速飞行器设计速度的不断提高,为了能够实现更高热流密度的热冲击试验模拟,必须进一步提高石英灯红外辐射装置的热冲击试验能力。

本文通过自行建立的有氧环境下单侧面石英灯红外辐射式大热流高速热冲击试验系统,实现了最高可达1.5 MW/m2的大热流密度冲击试验,并对SiO2和Al2O32种脆性材料进行瞬态大热流冲击。采用数字图像相关方法获得热冲击过程中脆性材料表面散斑图像的动态变化,捕捉极为重要的脆性材料试验件断裂时间点数据。通过对断裂前的散斑图像进行分析计算,获取试验件表面应变εx和εy的变化情况,为高超声速飞行器透波天线窗等信号探测锁定部件在高速大热流热冲击下的安全可靠性设计提供重要依据。

1 试验件

图1为SiO2脆性材料试验件,其平面尺寸为100 mm×100 mm,厚度5.1 mm,表面光滑平整。由于SiO2材料具有透光性,为了能够采用CCD相机记录试验件表面图像的瞬态变化,试验前先将SiO2材料表面进行黑化处理,然后在试验件后表面上溅射白色随机散斑颗粒,以便能够通过数字图像相关方法获得试验件表面位移场的变化。图2为Al2O3陶瓷材料试验件,直径100 mm,厚度1.8 mm。试验件表面同样经过黑化处理并溅射白色散斑颗粒。

散斑颗粒的制作采用定制的白色双组份高温无机胶,其主要成分为硅酸盐及氧化铝,粘接强度为8 MPa,线膨胀系数为8×10-6℃-1,与Al2O3陶瓷材料的线膨胀系数7×10-6℃-1非常接近,因此高温下黏接效果良好,不易脱落,且性能稳定性。使用时将白色的固态粉末与透明固化液混合,搅拌均匀,制成制作散斑颗粒的标记材料。该无机胶为双组份配伍,可微调配伍比例及黏稠度,将散斑颗粒的厚度控制在0.15 mm以下。由于本文试验中作为标记点的散斑颗粒的厚度很薄,随机分布,散斑颗粒的总重量与试验件的重量比非常小,且热膨胀系数相近,因此对试验件的形变不会产生显著影响[17]。

图1 SiO2脆性材料试验件Fig.1 SiO2 brittle material specimen

图2 Al2O3脆性材料试验件Fig.2 Al2O3 brittle material specimen

2 试验装置

图3为红外辐射式热冲击试验装置示意图,热源采用石英灯加热阵列。热流传感器安装在试验件的下方,其探测面与试验件前表面平齐。在石英灯加热阵列后部安装有夹层水冷箱,表面经过抛光处理,用来反射石英灯加热阵列的红外光线,进一步提高加热效率。试验件竖直放置在石英灯阵列另一侧的板状式夹层水冷箱的中部,四周安装有导热系数很低的多孔隙轻质陶瓷材料绝热框架,减少边界热散失。夹层水冷箱的平面尺寸为500 mm×500 mm。石英灯加热阵列的平面尺寸为400 mm×400 mm,石英灯阵列前排灯管与试验件前表面相距50~70 mm。工作时夹层水冷箱通过流动的冷却水降温。

图3 石英灯红外辐射式大热流冲击试验装置示意图Fig.3 Schematic diagram of device for quartz lamps infrared radiant heating high-heat-flow thermal shock test

为了进一步提高石英灯加热装置的热辐射能力,石英灯加热阵列增设为双排阵列,两排石英灯加热阵列交错安置,后排发出的红外辐射光线正好从前排加热阵列的缝隙之间穿过,双排交错安放方式大幅度提高了被照射试验件前表面的辐射热流密度,也使得试验件表面温度场更为均匀。为了避免试验件表面可能出现的雾状气流扩散对热流传感器的影响,将热流传感器安装在试验件的下方,其探测面与试验件受热面平齐。并且将石英灯加热阵列的面积设计得比较大,保证热冲击试验中,试验件与热流传感器所处热环境的一致性。同时,通过流动气体对石英灯表面进行降温,保护试验过程中石英灯在大热流冲击下的安全性。基于上述措施,试验装置生成的最大热流密度达到了1.5 MW/m2。另外,试验系统可完成升温速率达210 ℃/s的可控非线性热环境试验模拟[18],1 200 ℃高温下的热/振联合试验[19]以及1 500 ℃高温氧化环境下的热/力联合试验[20]。图4给出了热冲击试验现场的照片。

图4 热冲击试验现场照片Fig.4 Photograph of thermal shock test ground

3 大热流热冲击试验

图5为热冲击设定曲线,4 s到达最大热流密度值1.5 MW/m2,石英灯加热钨丝在室温条件下的电阻值非常小,往往仅有高温时灯丝电阻值的几分之一。若在加热初期,就给石英灯施加很大的瞬态冲击电流,将会烧断石英灯钨丝。在石英灯辐射热试验中,一般需要设置短暂的灯丝预热时间。试验设置了0.5 s的斜率较小的灯丝预热段,以保证石英灯的安全。0.5 s之后,进入高速热冲击段。

在图5中还给出了热流密度的实际控制结果曲线。由试验结果可见,在大热流冲击过程中,“预设曲线”和“实际控制结果曲线”基本重合在一起,吻合性良好。

表1记录了热冲击过程中热流密度的设定值和实际生成结果,由表1数据可见,控制结果与预设值之间的相对误差小于1%,说明本文热冲击试验控制系统能够实现准确的高速动态跟踪,获得良好的试验模拟结果。

黑客一旦成功找寻到可被利用做欺诈的业务和方法,会立即在黑产群内传播,导致大范围的欺诈风险事件发生,危害较高。

由于热流传感器的实际输出特性如图6所示具有非线性特征,且每只传感器的输出特性均有差别。而热流传感器生产厂家往往只提供热流传感器的线性输出特性,即灵敏度系数K。如果试验中按照线性输出特性(灵敏度系数K)进行传感器的“电压-热流”转换,由图6可知除去曲线与直线的交点外,其他部分均存在一定程度的近似性,有些区域的误差比较大,这也是采用单一的灵敏度系数K去近似热流传感器的非线性特性进行“电压-热流”转换时,导致热流测量误差比较大的主要原因。

图5 大热流密度热冲击曲线Fig.5 High-heat-flux thermal shock curve

表1 热冲击过程中热流密度的设定值和实际生成结果

Table 1 Pre-set and actual values of heatflux in thermal shock process

Time/sPre-set heat flux/(MW·m-2)Test result/(MW·m-2)Error/(MW·m-2)Relative error/%0.00.02000.0200000.50.03800.03820.00020.531.00.22730.2257-0.0016-0.701.50.43940.44000.00060.142.00.65150.65180.00030.052.50.86360.87030.00670.773.01.07581.08400.00820.763.51.28791.29340.00550.434.01.50001.50060.00060.04

试验中对每只热流传感器进行了重新标定,由标定单位给出热流传感器满量程范围内的“热流-电压”标定数组值(参见图7)。然后对热流传感器的标定数组值进行高次方程拟合,得到图7中所示的热流传感器的非线性特性曲线。在试验中根据每只热流传感器的实际非线性特性,进行“热流-输出电压”之间的实时数据转换。这种基于热流传感器原本具有的非线性输出特性来进行大热流冲击试验测试的方法,从源头上抑制了用直线代替曲线进行非线性校正时所带来的测量误差大的弊端,大幅度地提高了热流测量的准确性。

图6 热流传感器非线性输出特性及 厂家提供的灵敏度系数Fig.6 Nonlinear output characteristics of heat flow sensor and sensitivity coefficient supplied by manufacturer

图7 热流传感器输出特性的非线性拟合Fig.7 Nonlinear fitting curve of output characteristics of heat flow sensor

4 断裂时间点

图8中给出了热冲击过程中由CCD相机拍摄到的SiO2脆性材料在断裂点之前和断裂后的照片。由图8(a)可见在t=2.998 s时,试验件未出现可视裂纹。在t=3.048 s时(图8(b)),试验件出现了明显的网状裂纹,由图8(c)可以观察到试验件断裂之后裂纹的进一步扩展情况。

图9中给出了热冲击过程中Al2O3脆性陶瓷试验件在断裂时间点前之前和断裂后的表面形态照片。在t=2.640 s时(图9(b)),试验件出现了斜向的贯穿裂纹,之后逐渐扩大。根据热冲击试验获得的一系列散斑图像,可以捕捉到脆性材料试验件断裂时间点这一关键数据,用以判断脆性结构能否满足安全设计要求。

图8 SiO2试验件热冲击下裂断时间点前、后的照片Fig.8 Photographs of SiO2 specimens before and after fracture point under thermal shock

图9 Al2O3试验件热冲击下断裂时间点前、后的照片Fig.9 Photographs of Al2O3 specimens before and after fracture time under thermal shock

5 表面变形场测量

数字图像相关方法是一种通过比较分析被测物表面变形前后图像变化,对图像信息进行数值计算的方法。通过跟踪匹配不同时刻散斑图像中同一散斑点的位置变化,获得物体表面的位移信息[21-23]。本文采用数字图像相关方法获得了热冲击过程中脆性材料试验件断裂之前的表面应变变化情况。

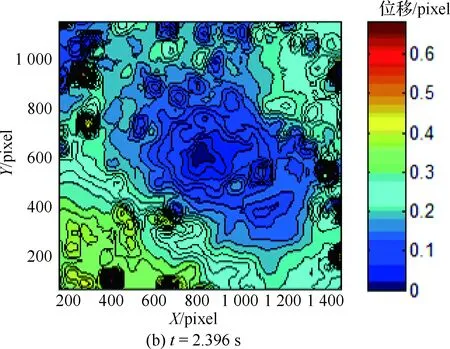

图10给出了由数字相关方法得到的SiO2脆性材料表面在断裂之前的3幅面内位移等值线图。由图10可见越接近断裂时间点,试验件表面面内位移等值线的波动及离散性在不断增加,出现了许多封闭的离散的环形圈,说明试验件表面变形的非均匀性在不断增大,局部应力集中增加,最终导致脆性试验件的断裂破坏。图11给出了Al2O3脆性材料表面的面内位移等值线图。由图11 可见,Al2O3脆性材料试验件的表面变形随着热流密度的增加不断增大,面内应变差异也不断增大。

图12给出了由散斑图像计算得到的SiO2脆性材料试验件后表面的应变-时间曲线。由图12可见,应变εx和εy曲线的变化趋势为先上升后下降。由图12中右上角给出的热冲击曲线可知,在0~0.5 s的时间段内,热流密度值的变化不大(从0上升到42 kW/m2),试验件受热膨胀,致使应变呈现上升趋势。0.5 s之后进入高速热冲击阶段,试验件前表面受到每秒420 kW/m2的高速率热冲击,前表面温度快速上升。试验中的SiO2试验件有5.1 mm厚,由于热传导的延迟效应,在高速热冲击下,试验件后表面的温升速率相对前表面会明显滞后,此时试验件前、后表面出现很大的温度差,导致前、后表面由热膨胀引起的变形量相差很大。5.1 mm厚的平板状试验件向低温面(后表面)弯曲,后表面的应变成为负值(压应变)。在0.5 s之后,应变的绝对值随着前表面热流密度的快速递增而增大,在断裂时间点处达到最大值。由图12中x方向的应变曲线εx可见,当脆性材料试验件出现了某一方向的裂纹之后,在该方向上产生了应力松弛,曲线出现拐点。

图10 SiO2脆性材料后表面面内位移等值线图Fig.10 Contour map of in-plane displacement of SiO2 brittle material sheet surface

图11 Al2O3脆性材料后表面面内位移等值线图Fig.11 Contour map of in-plane displacement of Al2O3 brittle material sheet surface

图13给出了由散斑图像计算得到的Al2O3脆性陶瓷材料试验件后表面的应变-时间曲线。由于Al2O3陶瓷试验件非常薄,厚度仅有1.8 mm,热滞后引起的弯曲变形远低于5.1 mm厚的SiO2试验件。因此在快速热冲击过程中,热膨胀变形与弯曲变形综合作用的结果,使得后表面应变呈现上升趋势(见图13)。

图14给出了SiO2、Al2O3试验件断口表面的微观形貌照片。由图14(b)可见,Al2O3试验件的断口截面呈现出比较细密均匀分布的微形凸凹状,而在图14(a)中SiO2试验件的断口截面上出现了许多不规则分布的微小裂纹,这种随机出现的不规则裂纹的生长会在一定程度上对断裂过程中SiO2试验件表面应力变化的连续性和平滑性造成影响,出现图12中所示的试验件表面数据的不规则抖动现象。

图12 SiO2脆性材料后表面的应变-时间曲线Fig.12 Strain-time curves on back surface of SiO2 brittle material

图13 Al2O3脆性材料后表面的应变-时间曲线Fig.13 Strain-time curves on back surface of Al2O3 brittle material

图14 SiO2和Al2O3脆性材料断口的微观形貌照片Fig.14 Micro-morphology photographs of SiO2and Al2O3 brittle material

6 讨 论

对于像钛合金、镍基不锈钢和高温合金等金属材料,可以通过在其表面焊接金属热电偶丝进行温度测量,由于金属热电偶丝被焊接在金属试验件表面,两者熔为一体,测量得到的表面温度相对准确。对于本文中的SiO2与Al2O3等非金属材料,由于不能采用焊接方式,往往需要采用黏接方式将温度传感器固定在试验件表面。而使用高温黏接胶将热电偶传感器黏接在非金属材料表面时,因为黏接层具有一定的厚度,且金属热电偶测量传感器与非金属试验件表面的导热系数也不相同。这使得金属热电偶传感器测量得到的温度与非金属试验件表面的实际温度会存在不可忽略的测量误差,温度变化越快,测量误差越大。另外,由于测温传感器和黏接层的存在,不但增大了脆性材料试验件的附加质量,还改变了试验件表面的原有形态,在热冲击试验过程中,固化在材料表面的测量点会引起试验件的非均匀形变,产生局部应力集中,导致脆性试验件断裂,误导断裂成因的分析。

由图3中给出的石英灯红外辐射式大热流冲击试验装置可见,由于石英灯红外辐射阵列遮挡了试验件表面,无法使用红外测温仪对试验件受热面的温度变化进行直接测量。而且,红外测温仪需要预先输入试验件表面的发射率参数。由于材料表面在不同温度下的发射率不是常数,而红外测温仪无法实时输入动态变化的发射率的数值,这使得使用红外测温仪难于准确获得材料表面的温度。因此本文采用了控制热流变化的方式来模拟对脆性材料的高速热冲击。

另外,本文对表面焊接有热电偶丝的金属薄板进行了动态热环境试验。图15给出了镍基不锈钢(1Cr18Ni9Ti)试验件(长×宽100 mm×100 mm,厚度2 mm)表面温度的动态控制结果。热试验过程为,31 s之内将试验件表面温度加热到500 ℃, 之后保持恒定温度500 ℃至40 s结束,并同时由热流传感器记录热流密度值的动态变化。

表2给出了在温度变化过程中,不同时刻的温度值和对应的热流密度值。由图15和表2的结果可知,在快速加热的初始阶段,如第5 s时,热流密度达到了121.5 kW/m2,而试验件表面温度仅有82.3 ℃。说明快速加热的初始阶段,虽然热流值很大,但试验件表面的温度并不高。

图15 1Cr18Ni9Ti板表面温度的设定曲线、实际控制结果曲线和热流测量曲线Fig.15 Pre-set curve and actual controlled result curve of temperature on surface of 1Cr18Ni9Ti plate and heat flux curve

表2 不同时刻的温度值和相对应的热流测量值

Table2Pre-settemperaturevaluesandcorrespondingheatfluxatdifferenttimes

Time/sPre-set temperature/℃Heat flux/(kW·m-2)582.3121.510165.7130.315249.3137.820332.9142.625416.4150.530493.5124.635500.035.040500.029.9

另外,在第40 s时,试验件的温度达到500 ℃, 而对应的热流密度只有29.9 kW/m2。仅为第5 s(表面温度82.3 ℃)时的热流密度值121.5 kW/m2的四分之一。该试验结果表明,在快速变化的热环境中,试验件表面温度与热流的关系比较复杂,并不一定呈现为试验件表面温度越高,热流密度就越大。

7 结 论

1) 建立水冷式红外辐射式大热流高速热冲击试验测试系统,实现了1.5 MW/m2的高热流密度冲击试验。由试验结果知,控制热流与预设热流之间的相对误差小于1.0%,说明本热试验系统能够准确模拟高速变化的热冲击过程,获得与预设条件一致的试验结果。

2) 基于数字图像相关方法获得了脆性材料表面断裂前的一系列散斑图像,并由分析计算得到试验件后表面应变εx和εy的变化。

3) 在高速热冲击过程中,越接近断裂时间点,脆性材料试验件表面面内位移等值线的离散性越大,表面变形及非均匀性显著增加,局部应力集中不断增大导致试验件断裂。

4) 基于CCD相机拍摄到的脆性材料试验件在高速热冲击过程中表面形态的变化图像,捕捉到了脆性材料在大热流冲击过程中的断裂时间点这一重要试验数据。据此可判断试验件的断裂时刻是否处于飞行器结构要求的安全设计时段之内。试验结果对于高超声速飞行器的安全可靠性设计以及是否能最终能成功锁定击中目标具有重要意义。