环氧树脂的等温固化动力学及其在覆铜板中的应用

2019-04-20黄坚龙王碧武

黄坚龙 王碧武

(广东生益科技股份有限公司国家电子电路基材工程技术研究中心,广东 东莞 523039)

雷 炜

(广东生益科技股份有限公司技术中心,广东 东莞 523039)

0 引言

环氧树脂是一种低聚物,其分子中含有两个或两个以上的环氧基,可与固化剂反应交联,生成三维网状固化物。固化后的环氧树脂机械强度高、力学性能好,粘结力强,可与金属粘合、也可与玻璃粘合,收缩率低、尺寸稳定性好,耐腐蚀性和电绝缘性优良,成型加工方便。环氧树脂的应用领域极其广泛,包括电子电器、化工、军工、航空航天等[1]。为探究环氧树脂的固化反应机理,确定最佳固化温度,已有许多学者对环氧树脂的固化动力学进行了研究,不过关于环氧树脂固化模型在覆铜板加工过程中的应用却鲜有报道。本文通过差示扫描量热法确定体系的固化放热曲线,再由放热曲线推导出该体系的固化度曲线及等温固化反应模型,从固化度曲线上可以确定固化度和反应时间的关系,经验证,该曲线可以预测体系在恒温下达到某一固化度所需时间,从而为预浸料的烘烤温度和烘烤时间提供参考,对固化条件的选择具有一定的指导作用。

1 实验

1.1 原料

双酚A环氧树脂DER530A80,工业品,美国陶氏;双氰胺(Dicy),工业品,宁夏大荣;二甲基咪唑(2-MI),德国巴斯夫;N,N-二甲基甲酰胺(DMF),扬子石化巴斯夫有限责任公司;1080玻纤布,台嘉玻璃纤维有限公司。

1.2 试样的制备和实验方法

1.2.1 等温固化动力学实验

使用适量DMF溶解Dicy以及2-MI,溶解完全后添加到环氧树脂中,其中,环氧树脂:Dicy:2-MI = 100:2:0.05,固体含量控制在65~75%,搅拌均匀即制得胶液。

本实验采用美国TA公司型号Q20的差示扫描量热仪,对树脂体系进行等温DSC扫描,实验过程如下:(1)用一次性注射器吸取少量试样置于铝坩埚中,样品质量在10 mg左右;(2)在坩埚盖上打一小孔用于排气,盖好坩埚盖并压实,制得试样;(3)待仪器预热完成后,将试样置于样品池中;(4)设置体系的温度从30 ℃分别升高到指定温度160 ℃、170 ℃、180 ℃和190 ℃,升温速率为120 ℃/min,在指定温度下恒温60 min,再由指定温度升温至220 ℃,升温速率为10 ℃/min。测试前,对差示扫描量热仪进行能量和温度校正,所有测试均选用氮气气氛,氮气的流量为50 mL/min。

1.2.2 验证实验

使用前述的胶液均匀浸润1080玻纤布,室温下放置48 h,制得预浸料,并从中裁切一部分作为预浸料试样,编号000。使用广州爱斯佩克环境仪器有限公司型号PHH301的热风烘箱对预浸料进行烘烤,烘烤温度恒定为160 ℃,烘烤时间分别为300 s、400 s、500 s、600 s、700 s、800 s、900 s,制得烘烤后的试样,分别编号为1603、1604、1605、1606、1607、1608、1609。

采用美国TA公司型号Q20的差示扫描量热仪,将预浸料试样和烘烤后的试样分别进行DSC扫描,实验过程如下:(1)用镊子裁刀等工具剪取少量试样置于铝坩埚中,样品质量在10 mg左右;(2)在坩埚盖上打一小孔用于排气,盖好坩埚盖并压实,制得试样;(3)待仪器预热完成后,将试样置于样品池中;(4)设置体系的温度从30℃分别升高到285 ℃,升温速率为5 ℃/min。测试前,对差示扫描量热仪进行能量和温度校正,所有测试均选用氮气气氛,氮气的流量为50 mL/min。

2 结果与讨论

2.1 等温固化曲线和固化放热量

等温固化曲线和固化放热量如图1所示。图1为不同温度下的固化曲线,由图可见,恒温温度越高,固化峰越窄,峰值越大;温度越低,固化峰越宽,峰值出现的时间越晚。总的来说,随着温度的提高,固化峰前移。在升温至220 ℃的过程中,未见放热峰,可以认为恒温段固化反应已经进行完全。不同温度下的固化放热量不同,温度越高,放热量越大。这是因为体系中含有溶剂,在相同升温速率下,恒温温度越高,达到恒温段所需时间越长,因此溶剂有更多的时间挥发,对体系的放热量影响更小。反之,恒温温度越低,达到的时间更短,溶剂还未挥发完全,会吸收一部分固化放出的热量,导致放热量减小(见表1)。

图1 不同温度下的等温固化曲线

表1 固化放热量

应用Origin数学计算软件将DSC曲线中的热流率对时间t积分,得到t时刻下反应的放热量,再将t时刻下的放热量比上总的反应热,得到固化度对时间曲线。

图2 不同温度下的α-t曲线

2.2 等温固化动力学模型及分析

应用等温DSC法对固化反应进行热分析时,需要进行以下几点假设。

(1)固化反应的基本速率方程[2]见式(1):

式中:α为固化度;t为固化时间;k(T)为反应速率常数,与温度成函数关系,k(T)= Aexp[-Ea/(RT)];f(α)表示反应模型;A为指前因子;Ea为反应活化能。

(2)固化反应速率与热流率成正比见式(2):

两边同时积分,得到固化度为见式(3):

式中:Hu表示总的放热量;dH/dt为热流率,即单位时间内输入到试样或参比物的能量。以热流率对时间积分,即可得到某一时间范围内总的放热量。

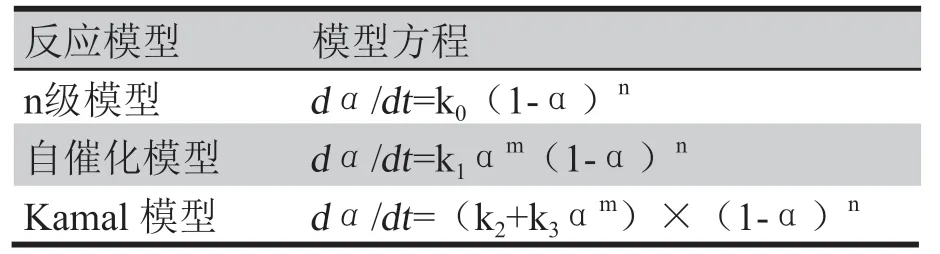

常用的固化反应模型有n级模型、自催化模型和Kamal模型。n级模型的固化速率极值出现在反应刚开始的时候;自催化模型存在诱导期,固化速率极值出现在反应开始后的一段时间[3],且等温DSC曲线上存在峰值;Kamal模型中,k2为t=0时的反应速率常数,k3为t>0时的反应速率常数[4]。(见表2)。

表2 常用的固化反应模型

表3 环氧固化体系的自催化模型动力学参数

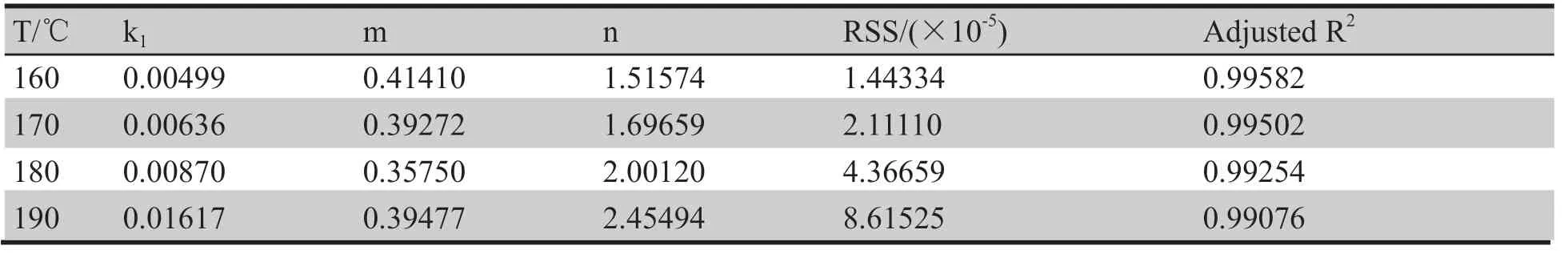

将环氧固化体系在160 ℃、170 ℃、180 ℃以及190 ℃下的等温DSC固化曲线基线调零,由dα/dt= (dH/dt)/Hu可知,曲线纵坐标除以总的反应热Hu即可得到dα/dt,结合前面已经求出的各个时刻下的固化度,即可做出dα/dt-α曲线。代晓青[3]、柯红军[5]等指出环氧树脂的等温固化动力学可以采用自催化模型表示,笔者采用自催化模型对实验数据进行拟合,拟合曲线如图3见表3。

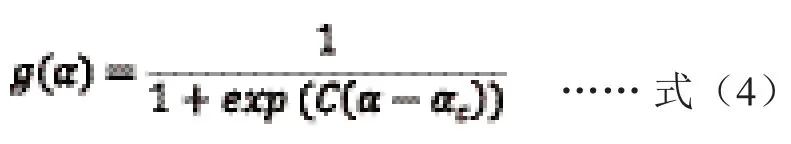

表3为自催化模型的动力学参数,其中RSS为实验数据与拟合曲线的残差平方和,残差平方和越小,数据拟合程度越好。Adjusted R2为校正决定系数,其值越接近于1,表明拟合效果越好。从图3可以看出,自催化模型和实验数据曲线在反应初期的拟合度好,随着固化度的增大,模型曲线逐渐偏离实验数据。这是因为反应初期,分子运动快,反应由化学活性控制,随着反应的进行,体系的分子量增大,形成一个空间阻碍作用,使得未反应的分子、官能团难以相遇,反应转变为扩散控制[6]。为描述扩散控制对反应的影响,在自催化模型中引入扩散因子g(α)[7][8]。见式(4):

其中C为扩散系数,αc为临界反应程度。

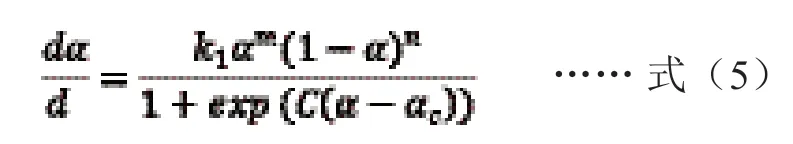

引入扩散因子后的自催化模型为见式(5):

采用如上引入扩散因子后的自催化模型对实验数据进行拟合,拟合曲线如图4见表4参数。

图4 实验曲线与扩散控制的自催化模型曲线对比

表4 扩散控制的自催化模型动力学参数

图5 lnk1与1/T的关系曲线

从图4可以看出,引入扩散因子后拟合曲线与实验曲线基本重合,从动力学参数上看,拟合后的残差平方和十分接近于0,Adjusted R2均在0.998以上,表明拟合曲线对实验数据的重合度高,可以采用扩散控制的自催化模型描述该体系的恒温固化反应。前述k(T)= Aexp[-Ea/(RT)],于是lnk =lnA-Ea/RT。将表4所列的k1取自然对数,然后以lnk1对1/T作图,得到图5。对图5所示的四个数据点进行线性拟合,得到相关系数为0.9752,说明lnk1与1/T线性相关性良好(如图5)。

线性拟合后,直线的斜率-9844.096 =-Ea/R,截距17.439=lnA,解得反应活化能Ea=81.843 kJ/mol,指前因子A=3.747×107 s-1。则反应速率常数k1=3.747×107exp(-9844.096/T)。如图6所示,以m、n、C、αc分别对温度T作图,线性拟合后得到各自与温度的相关关系,最后将其代入固化模型中,得到该体系的等温固化反应模型为如图6。

2.3 固化动力学模型在覆铜板生产过程中的应用

图6 m、n、C、αc与T的关系曲线

表5 不同试样的放热量及固化度对比

图7 不同试样的DSC曲线

在覆铜板生产过程中,需要对预浸料进行烘烤,以达到某一所需的固化程度,烘烤时间越长,树脂固化程度越高。目前,预浸料的烘烤时间仅根据生产经验,没有明确的方法可循,而等温固化度曲线可以为烘烤时间提供参考。前述已由DSC反应曲线得到体系在160 ℃恒温下固化度与时间的关系,此固化度为理论固化度。将预浸料置于160 ℃下恒温烘烤不同时间,并测试试样固化度,作为实测固化度如图7见表5对比数据。

从试样的DSC曲线上得出体系的放热量,再由放热量求得固化度。从表5可以看出,实测固化度较理论固化度偏小,这主要是实验过程的人为误差和系统误差造成的。本实验所用热风烘箱,温度波动较大,在打开烘箱门的过程中烘箱内温度下降,导致实际恒温时间偏短,实测固化度偏低。总的来说,实测固化度与理论固化度重合度较好,表明可以由等温固化度曲线预测体系达到某一固化度所需烘烤时间,为半固化片的生产提供指导作用。

3 结论

(1)通过差示扫描量热仪对双酚A环氧树脂/Dicy体系进行等温DSC扫描,引入扩散因子,得出双酚A环氧/Dicy体系的固化反应符合扩散控制的自催化反应模型,及模型方程。

(2)由DSC反应曲线得出体系固化度对时间的关系曲线,实验表明,该等温固化曲线可以预测体系达到某一固化度所需的恒温烘烤时间,为半固化片固化条件的选择提供一定的参考作用。