卤水净化盐泥生产沉淀碳酸钙的研究

2019-04-19曾华明陈圣儒

曾华明,曹 嵘,陈圣儒

(湖南省湘衡盐化有限责任公司,湖南 衡阳 421006)

1 前言

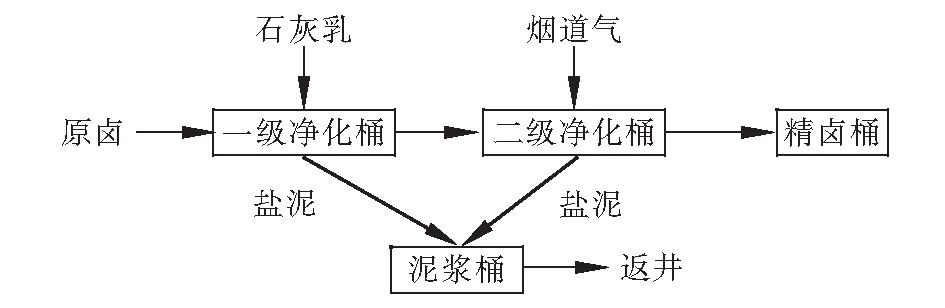

湖南省湘衡盐化有限责任公司(以下简称“公司”)盐硝联产原料来自地下400 m~1 000 m的中生代沉积岩盐,采用石灰—烟道气二级卤水净化工艺,主要工艺流程如图1。

其中,一级净化中沉淀盐泥主成分为硫酸钙、氢氧化镁、未反应的氢氧化钙及泥沙等,二级净化中沉淀盐泥主要成分为碳酸钙。目前,两种废渣与精卤混合成泥浆,用泥浆泵将其注入地下采卤后形成的溶腔内,不仅造成了大量精卤浪费,而且存在环保隐患,几年后地下溶腔被填满,因此,必须寻找盐泥废渣去处。

图1 石灰-烟道气二级卤水净化工艺流程图Fig.1 Flow chart of lime-flue gas secondary brine purification process

2 碳酸钙的市场现状

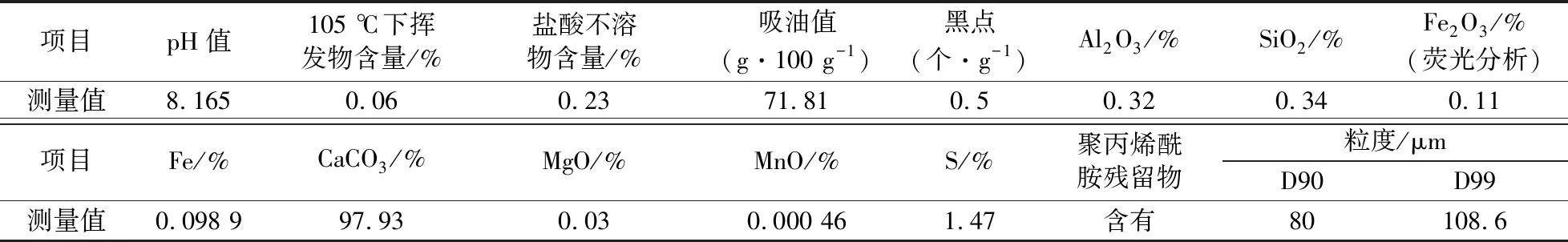

近年来沉淀碳酸钙的应用发展很快,目前已作为填充剂广泛应用于橡胶、塑料、造纸、涂料、油漆等领域。二级卤水净化盐泥主要成分及工业沉淀碳酸钙标准见表1、表2。通过对比表1与表2,发现二级盐泥中除pH值、细度不符合HG/T 2226-2010要求,其余指标均已经达到或优于工业沉淀碳酸钙一等品要求。如果能将卤水二级净化的盐泥中的碳酸钙变废为宝生产出符合沉淀碳酸钙指标要求的产品,不仅解决了废渣的净化处理问题,还能创造一定经济效益。

3 工艺方案

将卤水二级净化废渣经过除渣、过滤、洗涤、除渣、研磨、脱水、干燥、筛分等工序得到最终符合标准的沉淀碳酸钙成品。

表1 二级卤水净化盐泥主要成分Tab.1 Main components of secondary brine purification salt mud

表2 HG/T 2226-2010工业沉淀碳酸钙标准表Tab.2 HG/T 2226-2010 industrial precipitated calcium carbonate standard table

注:a是在食品包装纸、儿童玩具和电子产品填料生产时需控制的指标

3.1 除渣

二级盐泥浆液与适量生石灰混合后由排泥泵泵入旋流脱渣器脱渣,旋流脱渣器的溢流浆进入振动筛进一步脱渣,出渣口接振动筛,回收一部分碳酸钙浆液;经两次脱渣,杂质去除率可达到99%,去除的渣由螺旋输送机送入储渣罐,碳酸钙浆液流入中间浆罐。

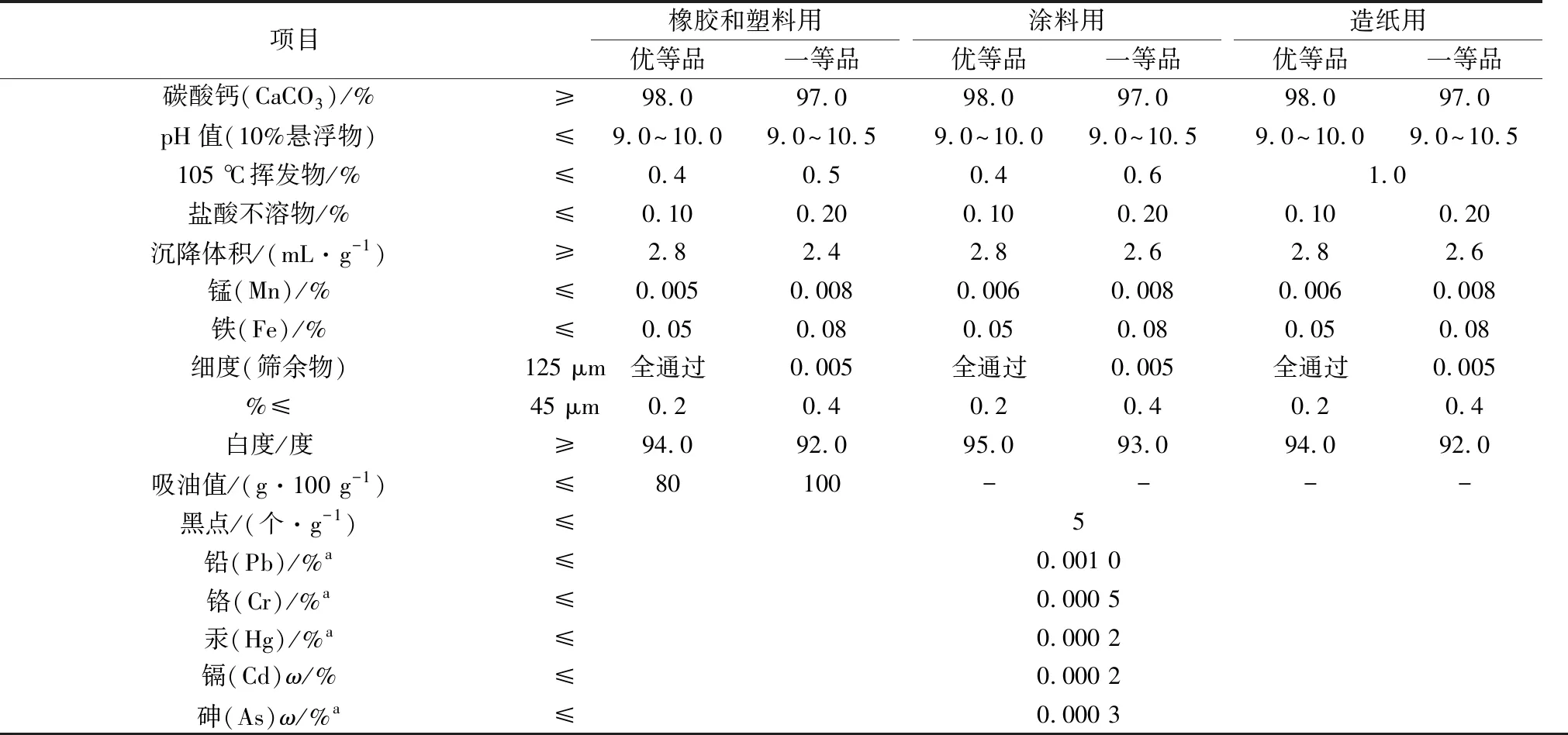

3.2 过滤洗涤

经除渣的浆液由浆液泵泵入旋流器,旋流器底流浆液进入一级压滤机,压滤的滤液水与旋流器溢流清液混合用于卤水一级净化系统的石灰乳消化,再次进入卤水净化系统,滤饼进二级洗涤槽与洗涤水搅拌混合调节到适当浓度(质量比10%左右),泵入二级压滤机进行压滤,滤液水与一级卤水净化废渣混合一同注入废井,二级压滤机滤饼进三级洗涤槽与洗涤水搅拌混合调节到适当浓度,泵入二级压滤机进行压滤,滤液水补充作为洗涤水进二级洗涤槽……以此类推,经过五级压滤机压滤后,滤饼进入研磨缓冲罐与水混合,加入适量的分散剂、助磨剂调节成适当的浆液。图2为盐泥过滤洗涤工艺流程图。

图2 盐泥过滤洗涤工艺流程图Fig.2 Flow chart of salt mud filtration washing process

3.3 湿法研磨

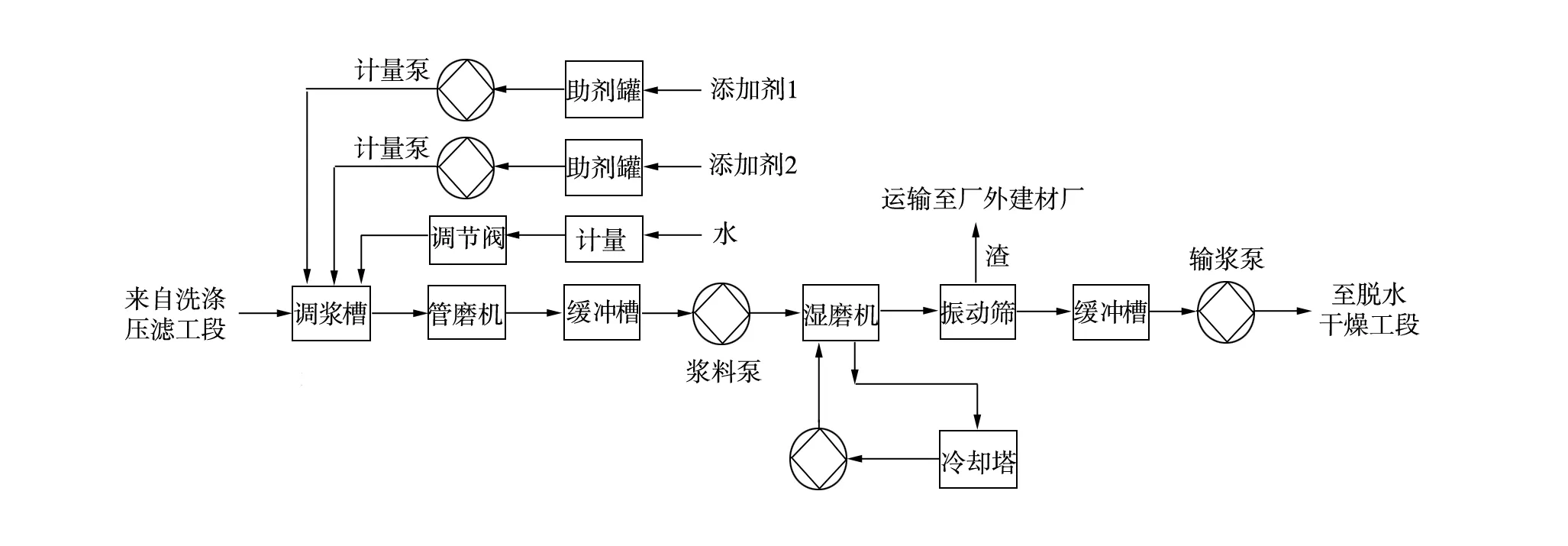

缓冲罐内调制好的碳酸钙浆液由研磨泵打入湿法研磨机研磨,研磨机由冷却塔循环水冷却;研磨好的碳酸钙浆液由浆泵送入振动筛,去除杂质后流入精浆罐。图3为湿法研磨工艺流程图。

图3 湿法研磨工艺流程图Fig.3 Flow chart of wet grinding process

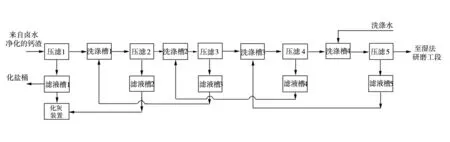

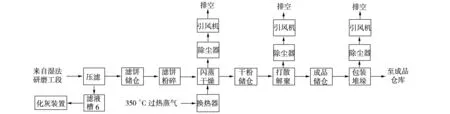

3.4 脱水干燥包装工段

碳酸钙精浆由增稠器增浓至40%左右,再由浆液泵泵至厢式隔膜压滤机内压滤,滤液水流入滤液罐后泵至研磨缓冲罐内洗涤,滤饼由皮带输送机送至定量给料机,由粉碎机粉碎后进行闪蒸干燥,干燥机内含尘废气由引风机引出,经布袋除尘器过滤后排出,干燥冷凝水用作洗涤工序的补水。

干燥后的碳酸钙经打散解聚后,由螺旋输送机、管链输送机送至成品库缓冲仓,仓顶配有除尘器;冷却的碳酸钙由螺旋输送机送至气流筛分机,筛分的碳酸钙由旋风收料器、布袋收料器收集后,经螺旋输送机送至单嘴包装机,成品包装出厂。图4为干燥包装工艺流程图。

图4 干燥包装工艺流程图Fig.4 Flow chart of dry packaging process

4 物料平衡计算

4.1 计算基准

以公司二级卤水净化日排泥3次,每次200 m3,其中,碳酸钙(干基)12 t/次,年运行330 d计,卤水NaCl含量300 g/L;密度1.2 kg/L,洗涤水密度取1 kg/L,固体含废渣5%计。洗涤水采用工业水,工业水水质Cl-≤50 mg/L,假设搅拌后滤饼可溶性杂质能完全溶解均匀。

则泥浆处理量25 m3/h,每天24 h处理。按330 d/a计算,其中,CaCO3为1.5 t/h、NaCl为7.5 t/h、泥浆中杂质0.08 t/h(结垢的大块碳酸钙、铁锈以及其他杂质)。

4.2 物料平衡计算

(1) 第一次除渣。泥浆中含有一些铁锈、桶壁结块的碳酸钙、以及生产过程中带入的其他杂质等,其中大块的,可用振动筛除去,除渣率会达到90%以上,CaCO3丢失率3%。

除渣后泥浆中:CaCO31 500×97%=1 455 kg/h;杂质 80×10%=8 kg/h;NaCl 7 500×100%=7 500 kg/h;泥浆中固体成分含有:CaCO31 455÷(1 455+8)=99.45%;杂质 8÷(1 455+8)=0.55%。

(2) 过滤洗涤。过滤机滤饼含水量按30%计(重量比),每次过滤固体物的丢失率为5%,一级过滤的滤液水为精卤,直接回二级净化反应桶,二级过滤的滤液水外排用于采卤,其余几级过滤的滤液水均全部作为洗涤水补充,因此整个系统内,总过滤固体物丢失率约5%。

第一次过滤,滤饼中固体物(CaCO3,杂质) 1 463×95%=1 389.85 kg/h,含卤水 1 389.85÷70%×30%=595.65 kg/h,其中NaCl 595.65÷1 200×300=148.91 kg/h。滤液水固体物(CaCO3,杂质) 1 463×5%=73.15 kg/h,NaCl 7 500-148.91=7 351.09 kg/h。

五次压滤后,滤饼中固体物(CaCO3,杂质)1 463×95%=1 389.85 kg/h,滤饼含水 1 131.35÷70%×30%=484.86 kg/h。

(3) 第二次脱渣。经脱渣器脱渣处理后,CaCO3的丢失率为3%,杂质除去80%,损失CaCO31 389.85×99.45%×3%=41.47 kg/h,杂质1 389.85×0.55%×80%=6.12 kg/h。

脱渣后,CaCO31 389.85-41.47=1 348.38 kg/h;杂质:1 389.85×0.55%×20%=1.53 kg/h,固体物(CaCO3,杂质) 1 348.38+1.53=1 349.91 kg/h;CaCO3含量 1 348.38÷1 349.91=99.89%。

(4) 湿法研磨,脱水干燥。湿法研磨及脱水干燥丢失率为3%,含水量约0.3%;固体物(CaCO3,杂质) 1 349.91×97%=1 309.41 kg/h。

综上所述,CaCO3回收量 1 309.41×99.89%=1 307.97 kg/h;CaCO3回收率 1 307.97÷1 500=87.20%;CaCO3产量 1 307.97÷99.7%=1 311.91 kg/h;CaCO3纯度(干基) 1 309.41÷1 311.91=99.8%;年产量 1 311.91 kg/h×24×330=10 390t/a;年回收精卤 7 351.09 kg/h÷300×24×330=19 406 8.8 m3。

5 结语

以石灰—烟道气卤水净化工艺中二级反应固废盐泥为原料,生产沉淀碳酸钙,不仅为盐泥的安全处置找到一条新的出路,解决了采用石灰—烟道气卤水净化工艺的两碱行业和制盐企业固废处理问题,同时综合利用了矿物资源,实现变废为宝的目标,而且给企业带来一定的经济效益,在环保及拓展循环经济方面也具有积极意义。