粉洗盐晶型修复试验研究

2019-04-19刘立平

杨 毅,张 万,刘立平

(天津长芦汉沽盐场有限责任公司,天津 300480)

1 前言

《盐业体制改革方案》新政实施后,现有的食用盐品种不能满足产销一体化及市场多样化的需求。在发达国家如美国、日本、韩国、澳大利亚等在品种盐方面,按照不同用途、口味、包装、规格、颗粒和消费习惯细分,品种有千个以上,针对消费者不同心里需求,发展多品种、系列化的盐产品必将是我国食用盐市场趋势。粉碎洗涤盐(简称“粉洗盐”)是以优质海盐为原料,经过粉碎和洗涤的物理方法进行深加工得到的盐产品,能充分体现天然绿色无污染海盐特色,可以得到不同粒径的多品种盐产品,深受消费者喜爱。但是,目前市场上的粉洗盐产品存在产品晶型较差,含杂质高,流动性差,细粉盐含量较多,不能作为高端产品的问题。

2 晶型修复主要参数的选择

在结晶过程中,溶液的过饱和度对结晶过程有很大影响,它决定着结晶过程所发生的不同过程及其不同过程的速率,因而直接影响到产品的粒度与粒度分布,而过饱和度受温度的影响比较大,因此温度影响结晶的过程[1]。影响结晶的因素不只是过饱和度,还有停留时间[2]。在实际生产中,可以发现结晶时间越长晶体粒度越大。所以,实验主要研究修复温度和修复时间对晶体粒度及其表面的影响,通过控制变量法研究各条件对修复的影响,从而找出最优工艺参数,为工业化生产提供数据支持。

由于原盐在粉碎过程中会产部分细粉盐,细粉盐混入成品盐中,不仅降低盐产品质量,而且细粉盐在成品盐的间隙中,使产品更容易结块[3]。同时在粉碎过程中晶体的晶型也被破坏,粉碎后的晶体奇形怪状,不仅影响产品美观,也是造成盐结块的原因之一[4]。

3 试验

3.1 原料

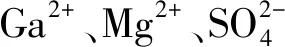

原料盐。来自汉沽盐场日晒海盐,经对辊粉碎机粉碎成2 mm粉碎盐。理化指标见表1。

表1 粉碎盐理化指标Tab.1 Physcial and chemical instruction sheet of crushed salt

饱和盐水。用汉沽盐场日晒海盐制成饱和溶液,经过净化、过滤处理所得的饱和盐水(20 ℃)。

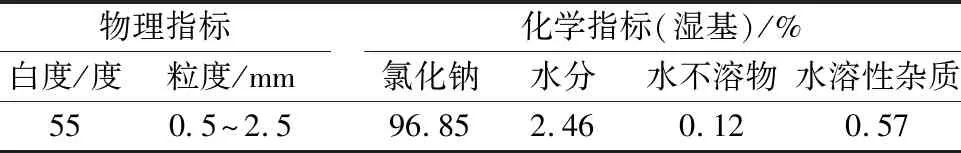

3.2 试验设备

冷热一体搅拌釜(图1)、手持式电子显微镜、离心机、水环真空泵、干燥箱、天平、不同孔径网筛、抽滤瓶、布氏漏斗、量筒、烧杯等。

图1 冷热一体搅拌釜Fig.1 Cold-hot stirred tank

3.3 试验结果与讨论

3.3.1 实验1,不同温度、不同修复时间条件下对盐晶型及粒度的影响

将20 L饱和盐水加入到50 L的搅拌釜中,再加入4 271 g粉碎原盐,用下压式搅拌桨搅拌,转速控制在250 r/min保证固体分散在液态中。温度选择40 ℃、50 ℃、60 ℃和70 ℃四组。修复时间分别在4组温度实验中,修复4 h、修复6 h、修复8 h和修复8 h后静置15 h的固液混合液中取样,取样后将其离心脱水,再将离心脱水的湿盐在100 ℃干燥箱内烘干60 min,称取烘干后的干盐用1.41 mm、1.10 mm、0.71 mm、0.5 mm、0.25 mm和0.149 mm孔径的网筛筛分,记录并计算出不同粒度盐的质量占比,并与粉碎原盐中的同粒度进行对比,比较修改前后相同粒度质量变化。

再用电子显微镜观察修复前后盐的表面和晶型,修复后的盐表面是否光滑,晶型是否完整。

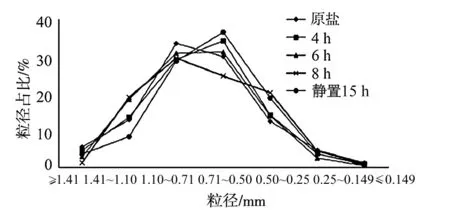

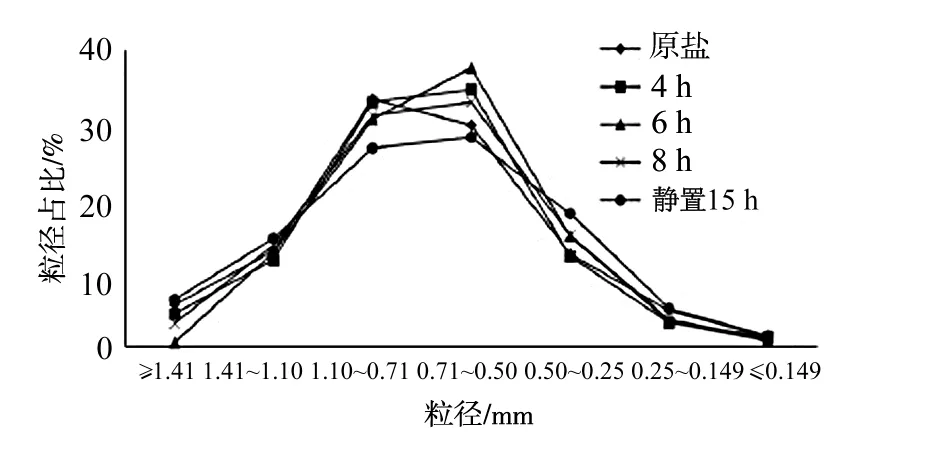

(1) 不同时间、相同修复温度对粒径及晶型影响,见图2~图5。

根据图2、图3、图4和图5数据,当温度一定时,修复后的粉洗盐粒度分布更均匀,并且4 h、6 h和8 h均能起到修复作用,但考虑生产效率时,时间越短越好。

图2 40 ℃粒径变化Fig.2 Particle size change at 40 ℃

图3 50 ℃粒径变化Fig.3 Particle size change at 50 ℃

图4 60 ℃粒径变化Fig.4 Particle size change at 60 ℃

图5 70 ℃粒径变化Fig.5 Particle size change at 70 ℃

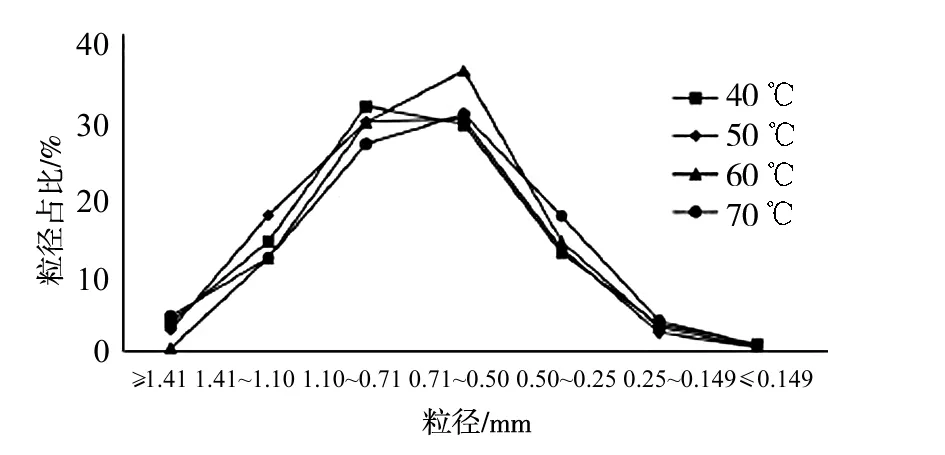

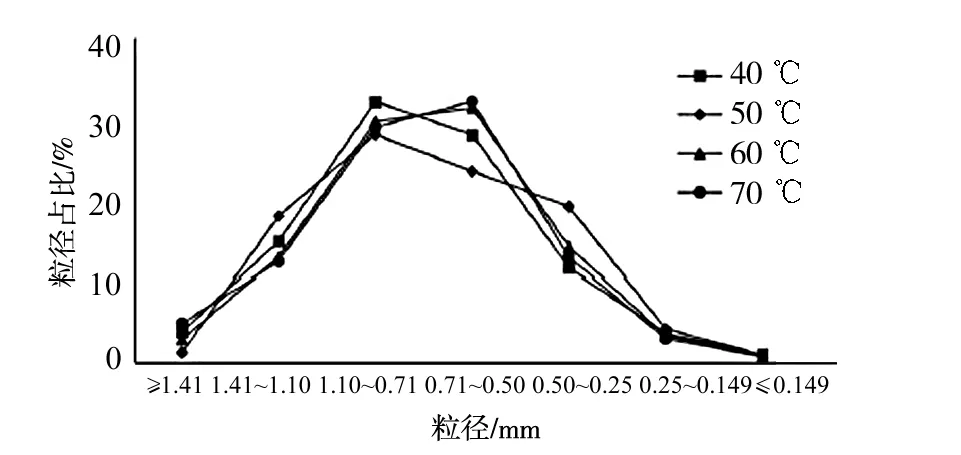

(2) 不同温度、相同修复时间对粒径及晶型影响,见图6~图8。

根据图6、图7和图8数据,当取样时间一定时,温度越高,粒度分布曲线越缓和,每种粒度占比均匀;同时温度越高,修复效果越明显。

图6 不同温度修复4 h曲线图Fig.6 Repairing 4 h curve at different temperatures

图7 不同温度修复6 h曲线图Fig.7 Repairing 6 h curve at different temperatures

图8 不同温度修复8 h曲线图Fig.8 Repairing 8 h curve at different temperatures

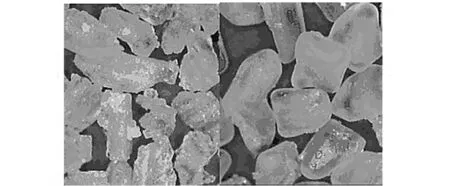

图9为显微镜下盐晶体形状多得照片,左侧为修复前粉洗盐照片,表面粗糙、形状各异;右侧为修复后粉洗盐照片,表面光滑,晶体透明度更好。

图9 修复前和修复后晶型对比Fig.9 Contrast of crystal shape before and after repair

试验还发现静置15 h后,小粒度的盐比例有所减少,原因是温度降低液体溶解度降低,有部分析出的盐结合在固体盐上,因此粒度有所增大。通过这一结果,制定了实验2,探索先升温,再恒温,最后降温条件对盐修复。

3.3.2 实验2,先升温溶解,再恒温修复,最后降温结晶条件对盐修复的实验

实验2仍是将20 L饱和盐水加入到50 L的搅拌釜中,温度升至25 ℃时加入4 271 g粉碎原盐,用下压式搅拌桨搅拌,转速控制在250 r/min保证固体分散在液态中。加入粉碎原盐后,开始升温,用1 h升至60 ℃、65 ℃、70 ℃和80 ℃,恒温修复2 h、再用3 h缓慢降至常温,离心、干燥、筛分,计算粒度分布情况,结果见图10。

根据图10数据,采用先升温,保温,再降温后小粒度的盐比例减少,且比只升温修复的修复效果更明显。

图10 先升温、保温、再降温不同盐粒度曲线图Fig.10 Curve charts of different salt size for warming up,insulation and cooling

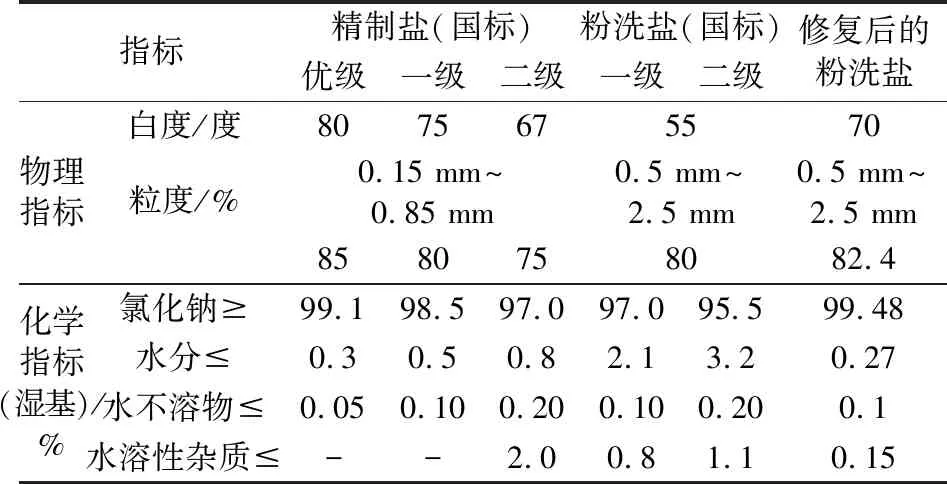

修复后的粉碎洗涤盐产品晶莹剔透,具有较好外观及流动性,氯化钠含量达到99.1%以上,水不溶物降低到0.1%,水溶性杂质也相应降低,粒度大于0.5 mm的盐占80%以上,除产品透光性好白度低于优级食用精制盐标准外,其它指标全部外达到优级食用盐标准。修复前后的盐与食用盐国家标准(GB5461-2000)理化指标对比,见表2。

表2 食用盐理化指标表Tab.2 Physical and chemical instruction sheet of edible salt

4 结论

通过以上两组实验,可以得出以下结论:

1) 修复后的盐表面更光滑,外表更美观,同时晶体也得到修复。

2) 修复时间在4 h、6 h和8 h均有修复效果。在考虑生产效率时,时间控制在4 h~5 h。

3) 先升温、保温、再降温的修复方式比直接升温的效果更好。

4) 温度高的比低的修复效果好,同时粒度分布更均匀,不易结块。在考虑成本条件下,温度控制在70 ℃~80 ℃较好。

5) 通过修复粉洗盐的理化指标得到提高,氯化钠含量大于99%,水分降低到0.3%以下,水溶性杂质和不容物含量均有所减少,达到优级食用盐标准。