电石法聚氯乙烯生产豪华地板耐磨层透明性的研究

2019-04-19缑可贞徐慧远佘国华文仕敏谢濠江

缑可贞,徐慧远,佘国华,文仕敏,谢濠江

(宜宾天原集团股份有限公司,四川 宜宾 644004)

新型豪华乙烯基地板(LVT地板)是目前世界建材行业中最新颖的高科技铺地材料,主要由底料、中料、印刷面料、耐磨层及表面处理层组成。目前中国室内装饰行业普遍采用实木地板或强化地板,国外的PVC地板则占有1/3的市场份额。随着市场需求的不断扩大,原材料缺乏,实木资源越来越少,加上传统木质地板不耐水、火以及含有甲醛等有害物质的因素,使得LVT地板的发展空间越来越大,这是一个潜力巨大的市场[1,2]。

LVT地板是以聚氯乙烯树脂及钙粉/石粉为主要原料,加入增塑剂、稳定剂、着色剂等辅料,通过压延、挤出或挤压工艺等各种加工手段生产成片状基材,然后在基材上经涂敷工艺并经裁切等后加工得到的片状地板。在LVT地板的多层复合结构中,耐磨层是直接影响LVT地板使用寿命最核心的保护层。耐磨层材料的主要指标包括耐磨转数、热稳定性、晶杂点以及有毒有害物质的控制等。LVT地板可通过改变聚氯乙烯树脂聚合度、耐磨层厚度以及紫外线固化能量等因素提高其耐磨性能[3]。有毒有害物质的控制指标主要通过选择环保型加工助剂来实现,可达到出口指标要求。但透明耐磨层的热稳定性、晶杂点等指标与聚氯乙烯树脂的原料密切相关。为了对比电石法和乙烯法制备的耐磨层透明性的差异,将市售电石法和乙烯法树脂进行常规检测和后加工性能评价,进而分析电石法聚氯乙烯生产豪华高档地板透明耐磨层的可行性。

1 耐磨层生产工艺介绍[4]

1.1 主要工艺流程

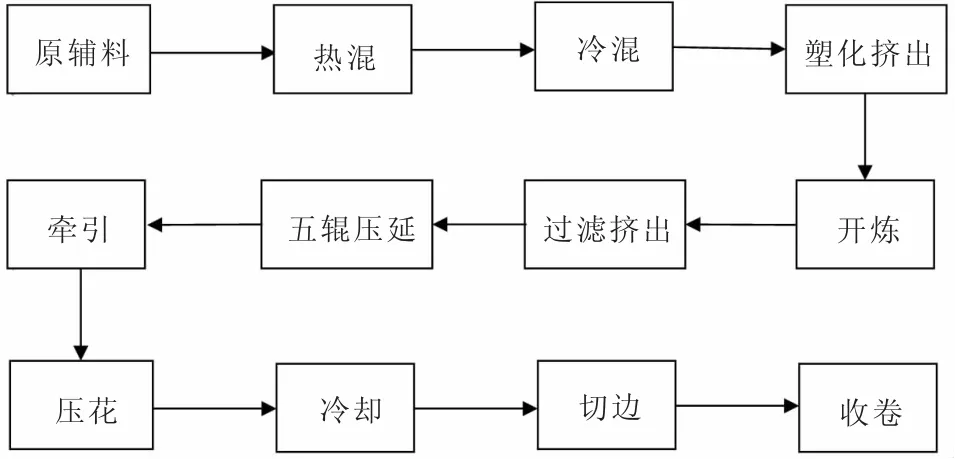

耐磨层主要生产工艺流程框图见图1。

图1 耐磨层主要生产工艺流程框图

1.2 流程简述

1.2.1 热混

将称重后的PVC粉、增塑剂、稳定剂、内外润滑剂及其他助剂输送到高速混合机中高速混合,温度控制在80~100℃。热混结束后,将物料放入低速混合机。

1.2.2 冷混

在低速搅拌下将物料与破碎回用料进行低混,同时通过水冷方式将混合料降温至40~50℃。完成混料后,将混合料送至生产线料仓待用。

1.2.3 塑化

将混合料通过行星挤出机进行塑化(温度170~200℃)及混合,塑化后的物料通过输送带输送至开炼机;塑化后的物料通过开炼机进一步塑炼(温度170~190℃),塑炼完成后通过输送带将物料输送至过滤挤出机除去其中的杂质(挤出温度170~200℃);除杂后的物料通过输送带输送至压延机。

1.2.4 压延成型

将塑化后的物料通过五辊压延机压延成片,通过引离装置将其输送至压花装置,压出防滑花纹,然后经冷却、收卷即得到PVC耐磨卷材。

2 电石法和乙烯法树脂透明性内在差异分析

高档透明耐磨层专用料的平均聚合度为750~850(相当于PVC—SG7型),对树脂的常规质量指标,如颗粒规整度、“鱼眼”数、杂质粒子数、VCM残留量、挥发物含量等要求较高;对树脂的加工性能,如透明性、雾度以及塑化性等要求高。传统电石法PVC树脂受VCM质量的限制,在热透明片材市场上占有的份额较小,市场上主要以乙烯法PVC透明片材专用料为主。与乙烯法树脂相比,电石法树脂在稳定性、白度等指标上较低,树脂的稳定性较差,为了深入分析电石法和乙烯法SG7型树脂透明性的内在差异,对市售树脂粉进行常规性能表征和透明性、黄色指数、初期着色性等加工指标进行全面的评价。

2.1 电石法和乙烯法树脂常规性能表征

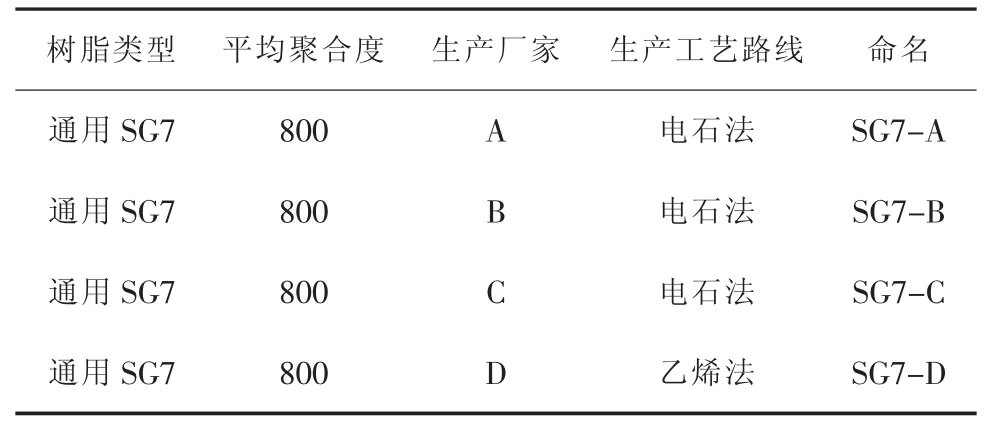

2.1.1 原料来源

以通用SG7型树脂为例,选取PVC行业中有代表性的电石法和乙烯法生产企业,通用SG7型树脂原料来源见表1。

表1 通用SG7型树脂原料来源

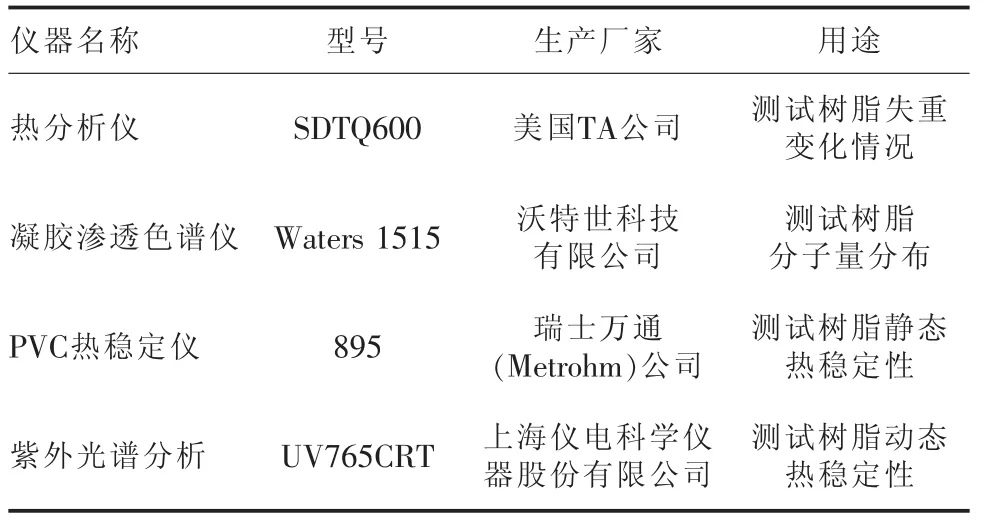

2.1.2 检测仪器

电石法和乙烯法通用SG7型树脂所需要的检测仪器见表2。

表2 SG7型树脂检测仪器

2.1.3 产品质量检测方法

片材专用PVC树脂产品质量主要按GB/T 5761-2006检测。

2.1.4 常规性能分析

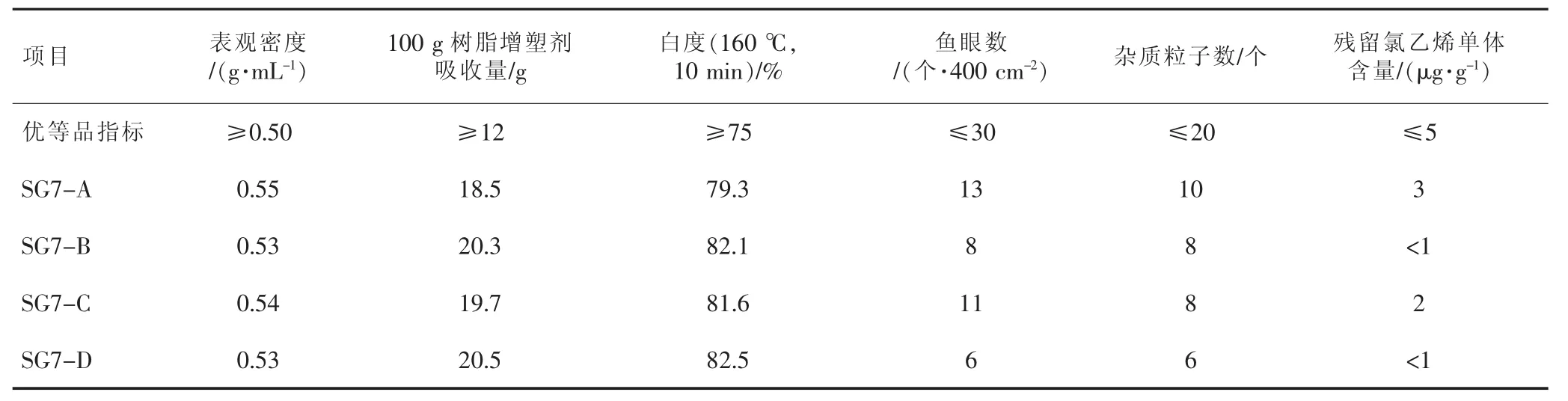

(1)产品常规质量指标对比

不同厂家生产的SG7型树脂产品主要质量指标对比见表3。

从表3可以看出,4种SG7型树脂均达到国标GB/T 5761-2006检测指标的要求,4种树脂中以乙烯法SG7-D树脂的综合指标最好,电石法厂家中,以SG7-B树脂与SG7-D树脂指标最为接近。

表3 产品主要质量指标对比

(2)凝胶渗透色谱分析

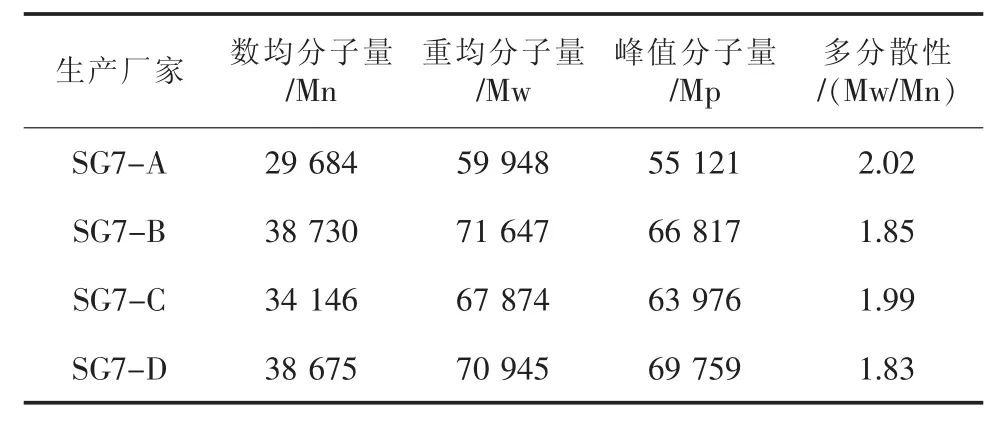

不同厂家生产的SG7型树脂凝胶渗透色谱(GPC)分析见表4。

表4 不同厂家生产的SG7型树脂GPC分析

PVC树脂是相对分子量不等的PVC分子的混合物,树脂的平均聚合度对制品的机械性能及加工特性有极大影响。另外,PVC树脂的分子量分布对塑料加工及制品性能有密切的关系。对于悬浮疏松型PVC树脂,成型加工以分子量分布较窄为好,以保证加工性能和制品性能(塑化均匀)。由表4可知,多分散指数大小排序为:SG7-A>SG7-C>SG7-B>SG7-D,且SG7-B和SG7-D多分散指数相近,说明SG7-B和SG7-D分子量分布较窄,多分散性程度较小,具有较好的塑化均匀性。

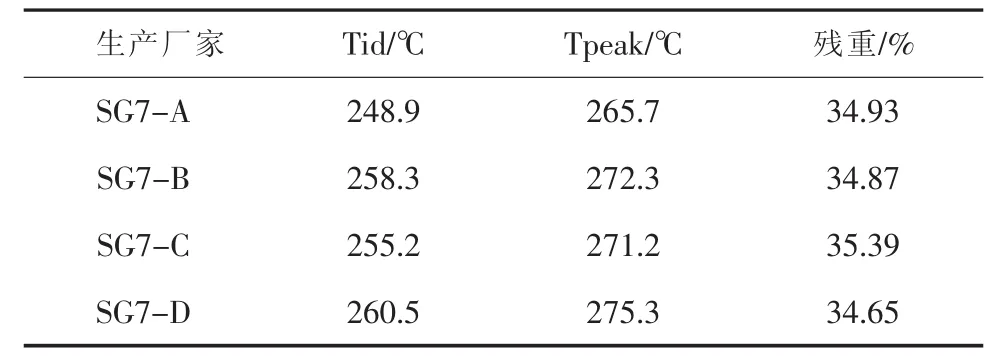

(3)热重分析

不同厂家生产的SG7型树脂热重(TGA)分析见表5。表中Tid和Tpeak分别代表树脂粉在升温速度为5℃/min受热状况下的初始失重温度和最大分解温度(峰值温度)。

表5 不同厂家生产的SG7型树脂TGA分析

由表5可以看出,在初始失重温度和最大分解温度上,乙烯法SG7-D树脂均比其他厂家生产的SG7树脂偏高,但残重率相当。在电石法SG7型树脂中以SG7-B树脂初始失重温度和最大分解温度与乙烯法SG7-D相当。因此SG7树脂热稳定性顺序为SG7-D >SG7-B>SG7-C>SG7-A。

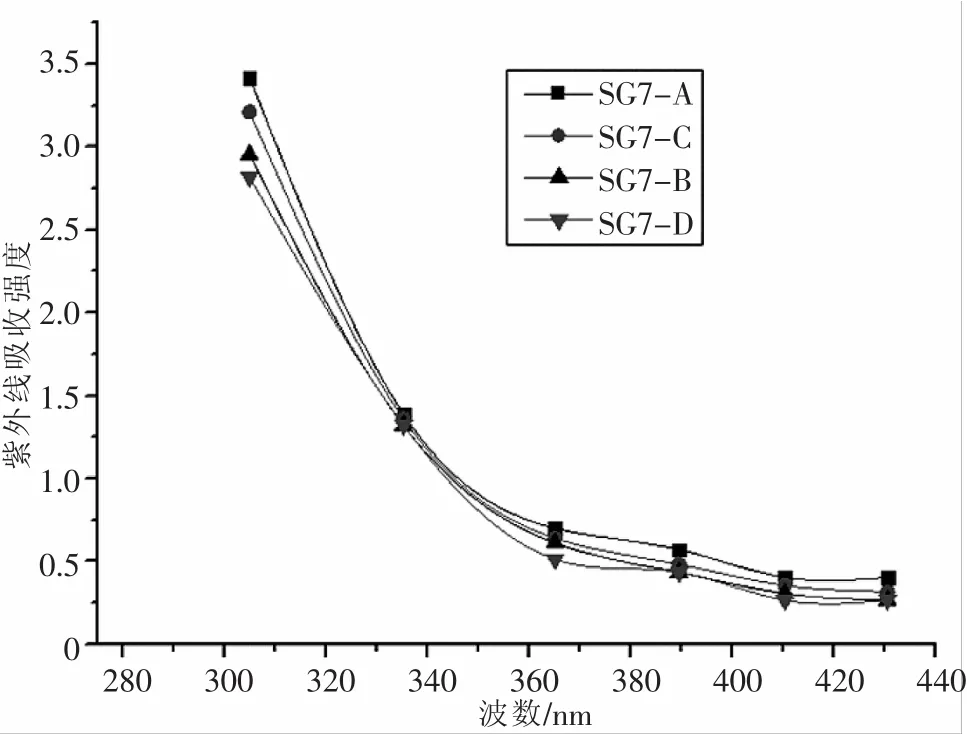

(4)紫外光谱分析[5]

PVC热降解程度与受热加工过程中形成的共轭双键数目有对应关系。热不稳定结构越多的树脂,越容易在加工过程中使PVC主链上通过“拉链式”脱HCl的方式形成不同链长的脂肪链多烯烃。据相关文献的报道,共轭链长与紫外吸收光的波数有对应关系,共轭数在4~10时,对应的吸收波数为300~450 nm。共轭双键浓度高低反映出塑化后片材的动态热稳定程度。双键浓度的高低可能与片材色度与透明度有正相关性。且随共轭键浓度的增加,吸收峰强度增加,可由此来评价PVC树脂的动态热稳定性与传统刚果红方法检测树脂的白度相比,该类方法更侧重考察树脂在加工后的动态热稳定性。

在相同加工条件下(100份树脂、4份复合热稳定剂、1份外滑和内滑助剂各,混合均匀后,在180℃双辊开炼机上塑化5 min,得到塑化片材),分别将4种SG7型塑化片材在四氢呋喃(THF)溶液中溶解,然后用紫外光谱测试不同溶液的吸收强度,不同厂家生产的SG7型树脂的紫外光谱吸收规律见图2。

从图2看出,在相同的加工方式下,在300~450 nm区间,SG7-A塑化片材的紫外吸收强度最高,表明通过塑化后树脂内共轭键的浓度最高,稳定性最差。其余树脂共轭键浓度从高到低分别是SG7-C树脂、SG7-B树脂和SG7-D树脂,因此,4种树脂的稳定性从高到低依次为 SG7-D>SG7-B>SG7-C>SG7-A。

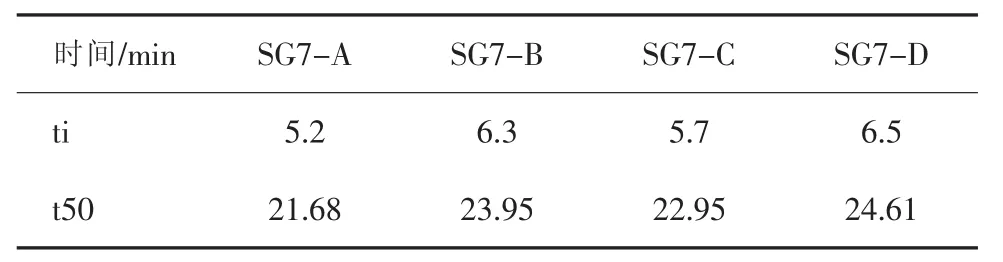

(5)静态热稳定性测试

取0.5 g不同厂家生产的SG7型树脂粉,考察其在180℃时释放HCl溶于高纯水后的电导变化情况,时间为5.0~6.0 min。通过电导随时间的变化反映出树脂静态热稳定性(DHC)情况,测试结果见表6,其中ti表示电导率开始发生变化时对应的时间,t50表示电导率达到50 μs/cm时对应的时间。

图2 不同厂家生产的SG7型树脂的紫外光谱吸收规律

表6 不同厂家生产的SG7型树脂的DHC测试结果

由表6可以看出,电导率开始发生变化时和电导率达到50 μs/cm时对应的时间排序为SG7-A<SG7-C<SG7-B<SG7-D,电导率随时间变化可间接说明PVC树脂的静态热稳定性好坏。由表6可知,乙烯法SG7-D树脂的静态热稳定性最好,其次是电石法SG7-B树脂。

2.2 电石法和乙烯法树脂雾度、透明性及黄色指数评价

2.2.1 基础配方

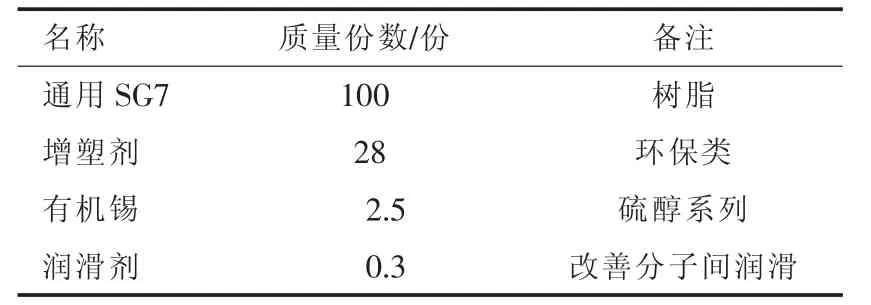

电石法和乙烯法树脂后加工测试基础配方见表7。

表7 基础配方

2.2.2 试验制备

(1)混料。按照表7配方,准确称量树脂粉和各种助剂,然后在小型高速混料机中搅拌1.5~2.0 min。

(2)开炼。在145~150℃下进行初步塑化开炼,控制片的厚度为0.5~0.8 mm,开炼时间5 min。

(3)压片。将塑化片裁剪,装填在100 mm×200 mm×4 mm的模具中(每个塑化片需要用0.4~0.6 MPa的压缩空气吹扫干净)进行压片。压片参数:预热10 min,热压 5 min,压力 200 bar,冷却 3 min(45 ℃)。

(4)制样。压片后,用万能制样机切割成50 mm×50 mm×4 mm样板用于雾度、透明性以及黄色指数测试。

2.2.3 检测方法

雾度与透光性按GB/T 2410-2008检测。

黄色指数按GB/T 3862-2006检测。

2.2.4 雾度和透明性测试

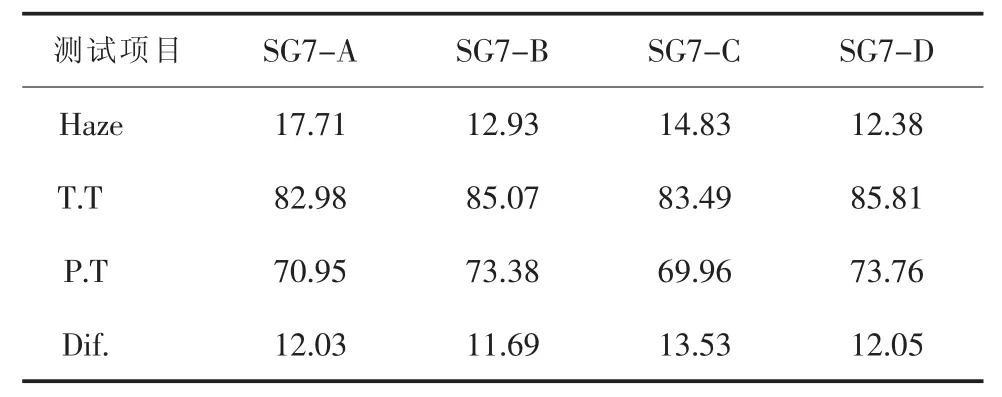

不同厂家生产的SG7型树脂雾度和透明性测试结果见表8。

表8 不同厂家生产的SG7型树脂雾度和透明性测试结果%

由表8可知,在相同的加工条件下,乙烯法SG7-D树脂的透明性最好(85.81%)、雾度值最低(12.38%)。电石法中,SG7-B树脂的透明性最好(85.58%)、雾度值最低(12.63%),SG7-A 和 SG7-C树脂的透明性和雾度接近。因此,4种树脂中透明性高低排序为 SG7-D>SG7-B>SG7-C>SG7-A。

2.2.5 初期着色性测试

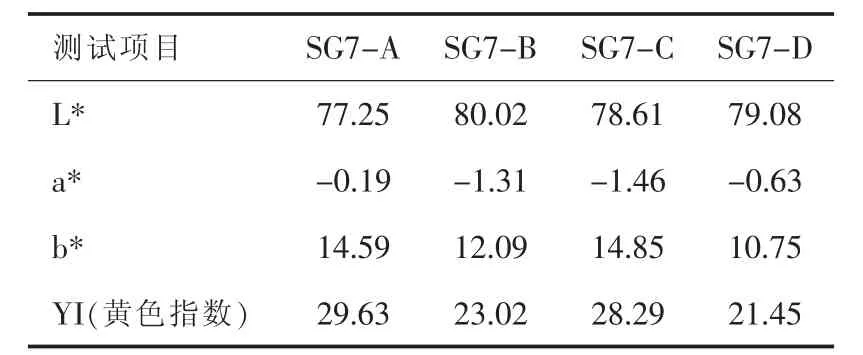

不同厂家生产的SG7型树脂的初期着色性测试结果见表9。

表9 不同厂家生产的SG7型树脂的初期着色性测试结果%

树脂的初期着色性主要通过黄色指数来判断,黄色指数越小,说明树脂加工过程中初期变色(发黄)的程度越小。由表9可知,SG7-A、SG7-B、SG7-C以及SG7-D树脂黄色指数分别为29.63%、23.02%、28.29%、21.45%,表明树脂的初期变色(发黄)的程度依次为 SG7-D>SG7-B>SG7-C>SG7-A。

3 结论及建议

(1)树脂常规分析和后加工性能测试评价表明,在4种SG7型树脂中,热稳定性、雾度、透明性以及黄色指数等指标方面,以乙烯法综合性能最优,排序为 SG7-D>SG7-B>SG7-C>SG7-A。

(2)在3种电石法SG7树脂中,以SG7-B树脂综合性能最好,各项指标达到或接近乙烯法SG7-D树脂,可用于生产豪华高档地板透明耐磨层。

(3)单纯从树脂常规质量分析检测指标,如“鱼眼”、杂质粒子数、白度等方面,并不能完全评判树脂的内在品质(如透明性),还需要结合动态/静态热稳定、黄色指数、雾度以及透明性等加工性能指标进行全面分析。