专用树脂自动涂釜技术研发

2019-04-19董学立张胜男

董 博,刘 岩,张 超,董学立,张胜男

(唐山三友氯碱有限责任公司,河北 唐山 063305)

唐山三友氯碱有限公司聚氯乙烯专用树脂稳定运行已近五年,目前生产能力为6万t/a。专用树脂的生产采用48 m3聚合釜,其涂壁系统一直为手动操作,使用自制手动喷枪在聚合釜入料之前手动往釜壁四周进行喷涂,由于聚合釜内搅拌为中式框架搅拌,聚合釜高径比为2.81,属于细长型釜,釜内高度约为8 m。使用手动喷枪涂釜,釜顶及釜底存在部分死角,又由于人为因素造成釜壁以及搅拌等涂釜不均,涂釜后人工用临时软管对釜壁进行冲洗,同样存在冲洗不彻底的问题。由于涂壁效果不佳,造成聚合釜反应结束后渣子料多,清釜困难,釜换热能力下降,严重影响生产。

本文研发了一种新型自动涂釜工艺,分别从DCS控制系统、涂釜技术参数等方面进行研究,有效改善涂釜效果,降低生产损耗的同时,也降低了工人的劳动强度。

1 主要研究内容及方向

1.1 涂釜设备研发

(1)该自动涂釜系统采用双向高压喷淋阀,在高压蒸汽作用下,使涂釜液充分雾化,涂釜均匀且无死角。

(2)加装文丘里混合喷射器,该设备包括涂釜液喷射管、喷射口连接法兰、喷射管支撑架、主喷流管、氮气入口法兰、氮气管异径接头、氮气管、后加强管、涂釜液异径接头、涂釜液入口法兰、冲洗水管及冲洗水入口法兰。与管线普通三通相比,该混合喷射装置能够完全实现气液充分混合均匀,明显改善涂釜效果,防止了聚合釜涂釜液喷涂效果不好,导致釜壁粘料、反应结束后渣子料多的问题。

1.2 DCS控制技术的研发

开发微悬浮聚合生产专用树脂的全自动涂釜控制系统,能精确的控制自动涂釜时涂釜液及蒸汽用量、自动涂釜后冲洗水时间、固化时间及固化温度等工艺条件,降低生产消耗。

2 实验部分

2.1 专用涂釜设备的加装

该实验在专用树脂48 m3聚合釜釜顶两端加装高压喷淋阀,涂釜液从储罐通过高压屏蔽泵加压经输送管线至釜顶,与作为涂釜载气的蒸汽经文丘里喷射器进行充分混合、雾化后进行喷涂,作业完成后釜夹套热水升温固化,最后用纯水冲洗下多余涂釜液,自动涂釜工艺流程图见图1。

2.2 涂釜工艺条件的探索

(1)项目组分别设定涂釜液用量:2kg/釜,3kg/釜,4 kg/釜,5 kg/釜,6 kg/釜,7 kg/釜,观察涂釜效果,涂釜液用量与清釜效果表见表1。

表1 涂釜液用量与清釜效果表

根据表1可以看出,当涂釜液用量小于5 kg时,随着涂釜液用量的增加,清渣量减少,涂釜效果明显增强;当涂釜液用量大于5 kg时,随着涂釜液用量的增加,清渣量基本上无变化,说明涂釜效果已达到最优,因此,选用涂釜液5 kg作为自动涂釜时最佳用量。

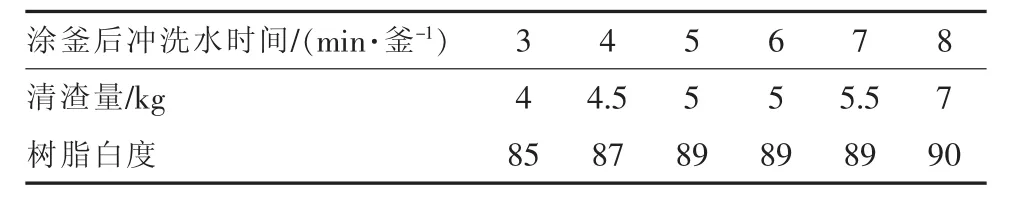

(2)涂釜完成后,多余或未经烘干的涂釜液会以液体的形式残留在釜壁上,当入料时,会存留于聚合体系中,影响产品的白度,因此进行自动涂釜后冲洗水时间的探究。项目组分别设定自动涂釜后冲洗水时间 3 min/釜,4 min/釜,5 min/釜,6 min/釜,7 min/釜,8 min/釜,观察涂釜效果,自动涂釜后冲洗水时间效果表见表2。

表2 自动涂釜后冲洗水时间效果表

根据表2可以看出,随着涂釜液用量的增加,清渣量成上升趋势,说明水量增加使得部分已经附着在釜壁上的涂釜液被冲下,降低了涂釜效果,但随着涂釜液用量的增加,树脂白度成上升趋势,说明水量增加使得游离的涂釜液被冲洗下去,减小了釜内涂釜液杂质对树脂白度的影响,且当冲洗水时间为大于等于5 min/釜后,树脂白度无明显变化,说明冲洗效果已达到最优,因此,根据冲洗效果,综合生产成本因素等,选用5 min/釜作为自动涂釜后最佳冲洗水时间。

图1 自动涂釜工艺流程图

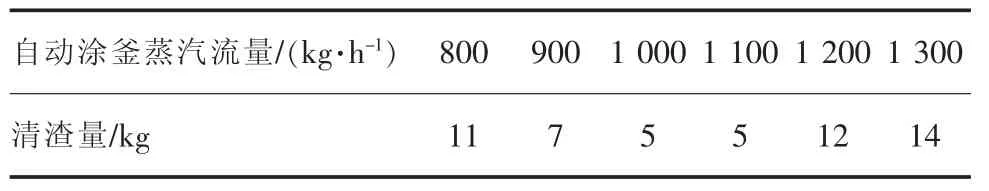

(3)自动涂釜需要对涂釜液进行充分雾化,让其均匀喷涂在聚合釜内壁上,从而达到用量小,涂釜效果好的目标,而自动涂釜采用蒸汽作为载气,一方面能使得涂釜液充分雾化,另一方面利用蒸汽的温度烘干喷涂在内壁上的涂釜液,使得其附着在釜壁上,但是,蒸汽温度较高(160~170℃),高温气体会使聚合釜内温度急剧上升,当到达聚合釜使用温度高限时,需向夹套内通入冷水进行降温,这时,多余的蒸汽就会造成浪费,并且,冷凝下来的水也会带走一部分涂釜液,降低涂釜效果。因此进行自动涂釜蒸汽流量的探究,项目组分别设定自动涂釜蒸汽流量:800 kg/h,900 kg/h,1 000 kg/h,1 100 kg/h,1 200 kg/h,1 300 kg/h,观察涂釜效果,自动涂釜后冲洗水时间5 min/釜,涂釜液用量5 kg,自动涂釜蒸汽流量效果表见表3。

表3 自动涂釜蒸汽流量效果表

根据表3可以看出涂釜蒸汽流量为1 000 kg/h时,涂釜效果最佳。

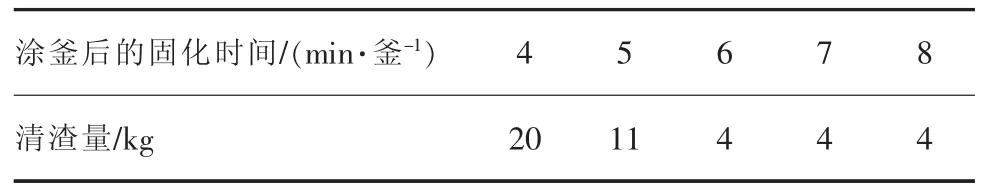

(4)蒸汽作为涂釜载气,会带走一部分涂釜液中的溶剂,从而使其粘附在釜壁上,但是仅仅靠蒸汽烘干涂釜液是不够的,这时,涂釜完成后,就需要对釜夹套进行升温,用夹套温度带走涂釜液中剩余的溶剂,使涂釜液完全固化在涂壁上,因此进行涂釜固化时间的研究。项目组分别设定涂釜后通夹套水固化时间:4 min/釜,5 min/釜,6 min/釜,7 min/釜,8 min/釜,观察涂釜效果,自动涂釜后冲洗水时间:5 min/釜,涂釜液用量5 kg,蒸汽流量1 000 kg/h,涂釜后的固化时间效果表见表4。

表4 涂釜后的固化时间效果表

根据表4可以看出,随着涂釜后固化时间的增加,清渣量呈现先下降后趋于平稳的趋势,说明随着固化时间的增加,涂釜粘附效果提高,但是固化时间继续增加后,清渣量无变化,说明涂釜后固化效果已达到最优,因此,根据涂釜效果,综合生产成本因素等,选用6 min/釜作为自动涂釜最佳固化时间。

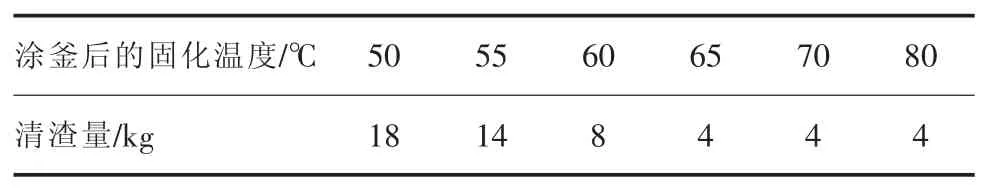

(5)项目组进行涂釜后的固化温度,分别选取夹套回水温度进行测量:50℃,55℃,60℃,65℃,70℃,80℃,观察涂釜效果,自动涂釜后冲洗水时间5min/釜,涂釜液用量5 kg,蒸汽流量1 000 kg/h,固化时间6 min/釜,涂釜后的固化温度效果表见表5。

表5 涂釜后的固化温度效果表

根据表5可以看出,随着涂釜后的固化温度的升高,清渣量呈现先下降后趋于平稳的趋势,说明随着固化温度的增加,涂釜粘附效果提高,但是固化温度继续增加后,清渣量无变化,说明涂釜后固化效果已达到最优,因此,根据涂釜效果,综合生产成本因素等,选用65℃作为自动涂釜最佳固化温度。

3 结论及效果评价

项目组成员根据前期一系列实验,完成了自动涂釜工艺所有变量控制条件的探究工作,确定出了自动涂釜最佳工艺条件为:自动涂釜后冲洗水时间5 min/釜;涂釜液用量 5 kg;蒸汽流量 1 000 kg/h;固化时间6 min/釜;固化温度65℃。之后进行试生产工作共进行实验12釜,试生产效果表见表6。

表6 试生产效果表

试生产结果表明,通过釜顶两个喷淋的涂壁效果较人工涂壁的效果明显好转,涂壁液分布均匀,同时出料过程及清釜过程的清渣量明显减少,每釜平均减少1袋渣子料。

通过此项自动涂釜技术的研发,提高了涂釜效果,同时也降低了涂釜液的用量,人工涂釜每月消耗涂釜液5 t,实施自动涂釜后每月消耗涂釜液降至2 t,同时出料过程及清釜过程的清渣量明显减少,每釜平均减少1袋渣子料。

自动涂釜投用后,大大降低了生产的物料消耗。此外,除了上述有形效益外,涂釜液使用量降低,可提高树脂白度,从而提高树脂的品质;涂釜效果提高,大大降低了职工劳动强度,可谓一举多得。