陶瓷膜盐水精制装置运行总结

2019-04-19董久雷

董久雷

(唐山三友氯碱有限责任公司,河北 唐山 063305)

唐山三友氯碱有限责任公司烧碱产能53万t/a,全部采用离子膜法制碱工艺,共有3套生产线:A线烧碱产能10万t/a、B线烧碱产能18万t/a、C线烧碱产能24万t/a。

随着烧碱产能不断提升,一次盐水经历了3次大规模基础扩建,目前形成凯膜、陶瓷膜共同运行的模式,2015年通过技术改造新增一套150 m3/h陶瓷膜生产装置,理论上盐水总设计产能为800 m3/h,凯膜工艺500 m3/h、陶瓷膜工艺300 m3/h。陶瓷膜盐水精制系统的流程明显缩短,设备数量、体积也大幅度减少,占地和建筑相应投资减少。

1 流程概述

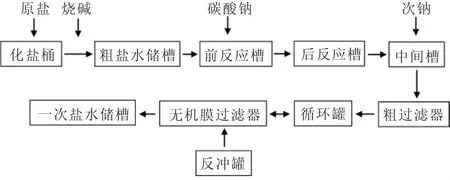

来自粗盐水储槽的盐水按工艺要求加入氢氧化钠,用加压泵送入反应桶,并按工艺要求加入精制剂碳酸钠后进入反应桶,在反应桶中发生精制反应,碳酸钠与粗盐水中的钙离子完全反应生成碳酸钙结晶沉淀,氢氧化钠与粗盐水中的镁离子反应生成氢氧化镁胶体沉淀。完成精制反应的粗盐水自流进入中间槽,在中间槽中加入次氯酸钠后,用无机膜过滤供料泵经粗盐水过滤器滤除大于1.0 mm的机械杂物后送至无机膜过滤单元。

无机膜过滤器3级过滤组件浓缩液出口流出的浓缩盐水按比例和浓度排出一小部分进入原有系统的泥浆池,其余的回到盐水循环罐与供料泵送来的粗盐水混合,用于调整进料液的固液比,实现控制浓缩液含固量和保证膜面流速的目的,然后经过滤循环泵回到无机膜过滤器内循环过滤。各级过滤组件过滤出的精制过滤盐水通过无机膜过滤器各级渗透清液出口排出,在静态混合器中加入亚硫酸钠消除游离氯,得到合格后的一次盐水。陶瓷膜盐水精制装置工艺流程框图见图1。

图1 陶瓷膜盐水精制装置工艺流程框图

2 陶瓷膜在线物理清理

无机膜过滤器在长时间的运行后,因膜表面的污染可能会导致通量变化、过滤能力下降,需对膜表面进行再生,使膜通量得到恢复、过滤能力达到起始状态。再生的方式有在线物理反冲和化学清洗。物理反冲是采用过滤后的精制盐水在反冲罐由压缩空气加压后对膜表面进行瞬间反向冲洗,将膜面附着的污染物清除,使陶瓷膜过滤能力得到恢复。陶瓷膜反冲程序直接关乎陶瓷膜生产效率。目前陶瓷膜A、B共用1个反冲罐。

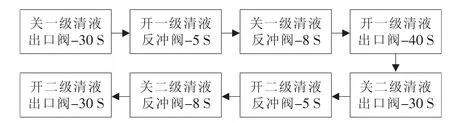

以陶瓷膜A为例反冲程序如下。

(1)反冲程序-156 S见图2。

图2 反冲程序

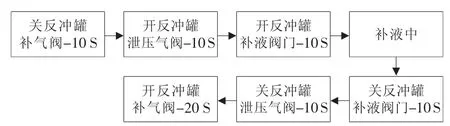

(2)补液程序见图3。

图3 补液程序

(3)补液必备条件。

a.反冲罐液位3LIA-4501低低报警时(设定值62%);

b.A或B反冲计时为0状态,且A/B未处于反冲程序进行中,或者反冲程序刚好执行结束。

说明:

A或B反冲计时为0,且A/B未处于反冲程序进行中或者反冲程序刚好执行结束,并且处于3LIA-4501的LL报警状态,补液程序执行;若A和B反冲计时均处于非0状态,尽管3LIA-4501已经LL报警,补液程序仍无法执行;若A和B处于反冲程序进行时,需等反冲程序执行完毕,执行补液程序,补液程序执行后,方可进行反冲。

3 结语

陶瓷膜工艺流程短,实现DCS全自动控制,大大降低了工人的劳动强度。陶瓷膜系统处理周期短,在紧急检修时可以快速弥补盐水供应不足问题;预处理系统抗泥沙不溶物性能力强,在盐中不溶物较多时可短暂提高预处理器运行量,以防止陶瓷膜堵塞淤积。

如何发挥陶瓷膜短流程生产优势,并与传统凯膜+预处理系统形成产业互补,降低一次盐水运行成本,维持生产的高效、可靠性是关键,通过近两年的运行摸索,该生产系统运行稳定可靠,经济效益明显。

2015年采购原盐37万t(占总计划的42%),预计原盐消耗提高至50%,2016年实际提高原盐消耗比例至65%,原盐用量增至51.5万t。

原盐与洗盐的单价差价约65元/t,陶瓷膜装置投用后,原盐用量增加所带来的增效额约为(51.5-37)×10 000×65=942.5(万元)。