高熵合金中的第二相强韧化

2019-04-19温晓灿雷智锋刘雄军吕昭平

温晓灿,张 凡,雷智锋,吴 渊,刘雄军,王 辉,吕昭平

(北京科技大学 新金属材料国家重点实验室,北京100083)

1 前 言

随着我国经济和社会的发展,在节能减排和可持续发展的国家战略下,对满足更加苛刻服役环境的高强、高韧的先进金属材料需求更加迫切。传统的合金设计方案往往是基于一种或两种主要元素,形成长程有序的晶格结构,通过成分调控和结构修饰引入各种形式的“无序”来调控性能。传统的合金设计方案经过多年发展已趋于成熟及饱和,需要更大的创新空间,在此条件下,如何突破传统的“有序”结构主控、“无序”结构修饰的设计理念,对金属材料的发展提出了重大挑战。高熵合金[1-5]打破了传统合金中以一种或两种元素为主要元素的设计理念,采用多种元素以等原子比或近等原子比的成分组成,具有原子排列化学无序的结构特征,为实现以化学无序为主导,调控金属材料性能提供了新的途径。高熵合金也因其独特的结构而呈现出许多独特的性能,人们发现高熵合金具有高强度、高硬度、好的耐磨性、耐腐蚀、抗高温软化等优异性能,这引起了人们广泛的关注和研究。

根据Yeh等[6]在2004年初步的定义可知,高熵合金有3个基本经验设计准则:① 组元数不少于5;② 各组元的原子百分比在5%~35%之间;③ 合金的混合熵不低于12.64 J/(mol·K)。除此之外,高熵合金还具有以下几个特性:① 晶格畸变大, 固溶强化效果显著[7];② 扩散缓慢, 有利于获得良好的高温性能[8];③ 结构稳定性优异,这主要是由于较高的混合熵降低了自由能[9]。高熵合金的出现和发展进一步拓宽了高性能金属材料的领域,然而其综合力学性能还有待进一步提高。

为了使材料在应用过程中满足强度、塑性、韧性的要求。研究提高金属强度和韧度的方法具有重要意义。韧化材料的方法通常有通过物理、化学、机械方法改变材料的成分和组织结构等。提高金属强度的方法通常有合金化、塑性变形和热处理等手段。另外,在金属合金材料中,通过弥散的第二相粒子阻碍位错移动来提高屈服强度也是最常见的强化方法之一,且这种强化不仅可以用于常温强化,还可用于高温强化。

引入第二相强化通常有两种方法:内生和外加。“内生”通常指通过合金化及工艺控制使得过饱和固溶体在一定温度下通过时效析出硬脆化合物的方法,如钢铁材料中析出弥散、细小金属间化合物及碳化物[10, 11]等,但这种粒子在高温下容易回溶。而“外加”多指通过机械混入的方式加入第二相来强化基体,如在块体非晶材料中人工加入韧性第二相[12]等。本文主要介绍了第二相强化在高熵合金中的应用,着重介绍高熵合金中第二相强化的研究现状及其强化机制。

2 高熵合金第二相强化研究现状

在铝合金、镁合金以及钢铁等传统合金中,第二相强化已被证明是一种十分有效的强化机制。而与传统合金相比,高熵合金多主元的本质使其在第二相的选择上可以更加广泛。近年来,高熵合金第二相强化引起了国内外学者的广泛关注,已有多篇相关文章发表[13-16]。依据晶体结构进行分类,当前研究的高熵合金主要可分为FCC结构与BCC结构。通常来看,FCC高熵合金塑性好,强度偏低;BCC高熵合金强度较高,但塑性不足。第二相的引入往往会导致材料强度升高、塑性降低,因此当前的研究以FCC高熵合金基体为主。而从第二相的种类看,通过基体元素调控以及适当的合金化元素添加,多种不同结构的第二相(如:L12、L21、B2有序相以及σ相、η相等)皆可稳定存在于高熵合金基体中。

2.1 共格第二相强化

过饱和固溶体通过时效过程析出与基体晶格相匹配的第二相,共格第二相与基体错配度小,引起的局域弹性应变低,因而在提高材料强度的同时,仍可保持较好的塑性。近期,北京科技大学吕昭平课题组Jiang等[17]通过固溶加时效的方式在马氏体钢中成功析出了B2有序结构的Ni(Al, Fe)第二相,由于该析出相与基体高度共格,且在基体中高密度弥散分布,因而使得该合金的强度有了很大程度的提高。与传统马氏体时效钢相比,其屈服强度提升约1100 MPa,均匀延伸率提高接近2倍,而塑性保持不变。与钢铁等传统材料相比,高熵合金基体的韧塑性更为独特,因此共格的第二相强化具有极大的潜力。

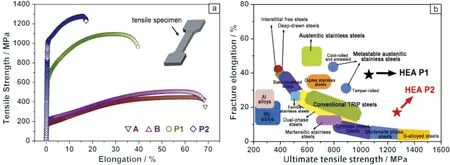

He等[15]在FeCoNiCr高熵合金基体中同时添加了2% Ti和4% Al(原子百分数,下同)并对其析出行为和力学性能进行了系统的研究。该研究中合金的化学名义成分为(FeCoNiCr)94Ti2Al4,固溶处理后,经过30%的冷轧变形、再结晶,以及800 ℃,18 h的时效工艺后,成功诱发了具有L12结构的Ni3(Al, Ti)型共格析出相的形成(图1)。该析出相尺寸在15~30 nm之间,体积分数约为21%。计算表明,析出强化对屈服强度的贡献超过300 MPa。与FeCoNiCr基体合金相比,时效后样品的屈服强度提高了1倍多,达到约650 MPa,抗拉强度超过1000 MPa,且断裂延伸率仍可保持接近40%,表明共格第二相强化的高熵合金可以同时兼顾高强度与良好的韧塑性。类似地,Liu等[16]在CoNiCr合金中分别添加了3% Al和Ti元素,通过时效工艺得到具有L12结构的(Ni, Co, Cr)3(Ti, Al)型纳米析出相。与单相CoNiCr基体相比,含有析出强化相的(CoNiCr)94Ti3Al3合金屈服强度和拉伸强度分别增加了70%和44%,达到750和1300 MPa,并同时获得了45%的延展率。值得注意的是,单相CoNiCr合金变形机制以机械孪晶为主,在其塑形变形过程中,孪晶的产生释放了加工硬化带来的应力集中,延缓了裂纹的产生,从而使得CoNiCr合金具有极其优异的塑性。而在具有弥散纳米析出相的(CoNiCr)94Ti3Al3合金变形样品中,观察到高密度层错出现,却没有孪晶的产生,表明高密度析出相的存在可能增加了合金的临界孪晶应力,从而导致机械孪晶的消失。近期,Yang等[13]通过调整合金化元素的比例,在FeCoNi基体中分别添加了7%的Ti和Al元素,通过时效处理成功得到具有良好韧性的L12结构的有序析出相。析出相尺寸在30~50 nm之间,体积分数约为50%~55%,与基体共格。由于该析出相的存在,(FeCoNi)86Ti7Al7的室温屈服强度超过1000 MPa,抗拉强度接近1500 MPa,且断裂延伸率保持50%左右,表现出极其优越的室温力学性能。通过TEM、三维原子探针(atom probe tomography, APT)等细致表征,辅以一定的模型计算发现,与传统L12结构的脆性金属间化合物Ni3Al相比,Fe, Co, Ti原子占据了部分Ni, Al原子的位置,使得有序析出相由脆变韧,在提高材料强度的同时亦提升了材料的塑性。

图1 (FeCoNiCr)94Ti2Al4高熵合金拉伸性能(a),各种先进钢铁与(FeCoNiCr)94Ti2Al4高熵合金最终拉伸强度-延展性对比图(b),可以发现高熵合金的析出强化同时实现了金属材料高的强度和延展性 [15]Fig.1 Tensile properties of (FeCoNiCr)94Ti2Al4 high-entropy alloys (HEAs) (a) the comparison of strength-ductility between various metallic materials and (FeCoNiCr)94Ti2Al4 HEAs showing great advantage of the current HEAs(b)[15]

单独加入Ti元素或Al元素亦可促使共格第二相的出现。He等[18]在FeCoNiCrMn高熵合金基体中添加了不同原子比的Al元素(0~20%),系统研究了Al元素的添加对FeCoNiCrMn结构、组织以及力学性能的影响。研究发现,当Al含量>11%时,会在BCC相内部析出纳米尺度的B2相,如图2。B2相的出现使得材料的强度进一步上升,但塑性降低。Yeh等[19]设计了

图2 (FeCoNiCrMn)89Al11的明场(a)、暗场(b)和 (FeCoNiCrMn)87Al13的明场(c)、暗场(d)中B2粒子的TEM照片[18]Fig.2 TEM image of B2 particles of (FeCoNiCrMn)89Al11: (a) bright field image,(b) dark field image; and of (FeCoNiCrMn)87Al13: (c) bright field image, (d) dark field image[18]

FeCoNiCrAlx系列高熵合金,其组织也有相似的转变,在梯度温度下的硬度测试表明,该析出相的出现可以明显提高材料的抗高温软化能力。不同于Al的大量添加,少量Ti的添加即可诱发第二相的析出。Tong等[20]设计出FeCoNiCrTi0.2高熵合金,经过800 ℃、1 h的时效工艺,晶粒内部析出了L12结构的富Ni, Ti共格第二相。室温下,该合金的屈服强度为700 MPa,抗拉强度1240 MPa,延伸率为36%;而当温度降为液氮温度时,其强度和塑性皆显著提高,屈服强度和抗拉强度分别提升至860和1580 MPa,延伸率提高至46%,表现出优异的低温应用潜力。

此外,Liang等[14]利用V元素替代Ti元素设计出具有高密度L12结构共格纳米析出相的Al0.5Cr0.9FeNi2.5V0.2超强高熵合金,室温下其屈服强度可达1810 MPa,抗拉强度超过1900 MPa。通过计算发现,析出相对屈服强度的贡献达到752 MPa。该合金的出现体现出共格第二相在强化高熵合金方面的巨大潜力,其强度已经超过部分超高强度钢。

2.2 非共格第二相强化

通常研究认为,非共格第二相与基体错配度大,会引起较大的局域弹性应变,在材料塑性变形过程中导致严重的应力集中,促进裂纹形成,从而严重降低材料的塑性。所以在传统合金设计或热处理工艺选择时,通常都会尽量抑制非共格的脆性金属间化合物析出。然而与传统合金相比,FCC高熵基体层错能低、塑性变形能力强、加工硬化率高,因而实际情况中在高熵基体中引入非共格第二相强化往往可以较好地实现强度与塑性的兼顾。

大连理工大学Lu等[21, 22]设计了具有类似珠光体层状结构的AlCoCrFeNi2.1“共晶”高熵合金,铸态AlCoCrFeNi2.1高熵合金具有FCC与BCC双相结构。FCC(L12)相富Co, Cr, Fe这3种元素,而BCC(B2)相以Ni, Al元素为主,二者以片层状结构交替排列,与珠光体中的铁素体与渗碳体相类似。除此之外,BCC相中存在一定量的纳米级富Cr析出相。室温下该合金的屈服强度为~545 MPa,抗拉强度~1100 MPa,延伸率可达~18%,较好地兼顾了强度与塑性。在材料变形的初始阶段,应变主要集中在相对较软的FCC组织中,而较硬的BCC组织较少参与变形。随着变形加剧,FCC组织中增殖的位错开始在两相界面处聚集,造成应力集中。当局部应力超过BCC组织的临界应力时,微裂纹形核并快速扩展,最终材料失稳。从其宏观变形来看,材料断裂模式主要为解理断裂。尽管AlCoCrFeNi2.1合金的延伸率接近20%,但未出现明显的颈缩现象,表现为均匀变形特征。微观上,FCC组织以{111}晶面上的平面滑移为主,其对高密度位错的容忍能力以及优异的塑性变形能力是AlCoCrFeNi2.1合金具有良好塑性和加工硬化能力的主要原因。同时,BCC组织的高强度以及其中存在的纳米析出强化相保证了合金的整体强度。因此,在AlCoCrFeNi2.1“共晶”高熵合金中,良好的强度与塑性来源于“软”的FCC组织和“硬”的BCC组织的协同作用。

Liu等[23]也发现硬的δ和μ金属间化合物的析出会很大程度上提高CoCrFeNiMo0.3的强度至1200 MPa,同时仍可保持~19%的良好的塑性。通过对变形行为的深入研究,发现FCC基体有高达0.75的加工硬化指数,能够有效抑制脆性颗粒界面处出现的微裂纹扩展,从而提高塑性。类似地,Zhao等[24]发现,在不含Co的Fe-Ni-Cr-Mn-Al-Ti高熵合金系中,随着Ti和Al的原子比从0.6增加到1.7,合金的相结构和机械性能会发生一系列变化,当Ti和Al原子比为1.7时,合金拉伸强度为1250 MPa,延展性超过20%,呈现强度和塑性的优异结合,性能远超其他不含Co的高熵合金。该合金呈现优异性能的原因在于,Ti和Al比例高时,有η相析出,基体高的应变硬化能力(应变硬化指数为0.55)可以有效抑制裂纹扩展,保持较大的塑性,而析出的η相有好的变形能力,使强度有了很大提高的同时,能够保持较大的塑性。Jo等[25]通过热处理工艺在VFeNiCr高熵合金基体中得到脆性的σ相。由于σ相的第二相强化作用,使得材料的室温强度接近1000 MPa,而在液氮温度下,其屈服强度达到1330 MPa,抗拉强度约为1500 MPa。与此同时,材料亦表现出优异的塑性,室温与低温下的拉伸断裂延伸率皆接近40%。

因此,当在高熵合金中生成非共格的硬化第二相时,一方面可以大幅提高强度;同时,由于高熵合金尤其是FCC结构的高熵合金同时具有较好的塑性变形能力和较高的加工硬化系数,可以有效抑制基体和第二相粒子结合界面处微裂纹的产生,保持较高的塑性,使材料具有优异的整体力学性能。

2.3 应变诱发第二相强韧化

高强高韧材料的开发一直是材料研究的热点,然而大多数传统强化方式在提高强度的同时会造成塑性的降低。具有稳定单一固溶体组织的高熵合金也不能避免这种趋势。针对此挑战,近年来“亚稳工程”的概念也被尝试应用于高熵合金。通过调整高熵合金的成分来降低固溶体相的稳定性和堆垛层错能,在变形过程中发生应力诱导相变,从而提高其宏观塑性变形能力,实现韧塑化的目的。

在传统FeCoNiCrMn高熵合金的基础上,Li等[26]利用“亚稳工程”概念设计相变诱导双相高熵合金。调整双相微观结构,降低高温相热力学稳定性实现界面强化,并降低室温相稳定性实现相变诱导塑性,按照这个思路思路设计了Fe80-xMnxCo10Cr10(原子百分数)高熵合金。通过改变Mn含量,使冷却过程中发生FCC到HCP结构的马氏体相变,从而得到双相微观结构和具有较低堆垛层错能的单相合金。Mn含量为45%和40%时,合金为单相FCC结构,当Mn含量降低至35%时,合金中开始出现HCP相,进一步降低Mn含量至30%,合金中的HCP相含量达到28%。实验表明,相比于Mn含量为45%的单相FCC高熵合金和传统的FeCoNiCrMn高熵合金,Mn含量为30%的Fe50Mn30Co10Cr10双相高熵合金在强度和塑性上均有明显提升。在晶粒尺寸为4.5 μm时,其强度提升近100 MPa,延伸率提升约30%。与此同时,双相高熵合金的加工硬化率也有明显的提高。对Fe50Mn30Co10Cr10双相高熵合金变形机理的研究表明,在不同延伸率时,可以清晰地看出变形过程中的相变诱导塑性机理和孪晶诱导塑性机理。变形前,FCC相中观察到大量由于1/6<112>肖克莱分位错滑移形成的堆垛层错。这些层错构成薄板状的HCP结构将作为马氏体相变的核心,因此在变形早期,FCC到HCP的应力诱导相变是最初的变形机制。在延伸率为30%和40%时,位错塑性和马氏体相变塑性变形机制均被激活,相变产生额外的位错滑移阻力,增加了相界面密度从而导致应变硬化。随着应力的增加,FCC-HCP的相变继续成为主要的变形机制,当延伸率增大为65%时,合金中只有16%的FCC相存在。

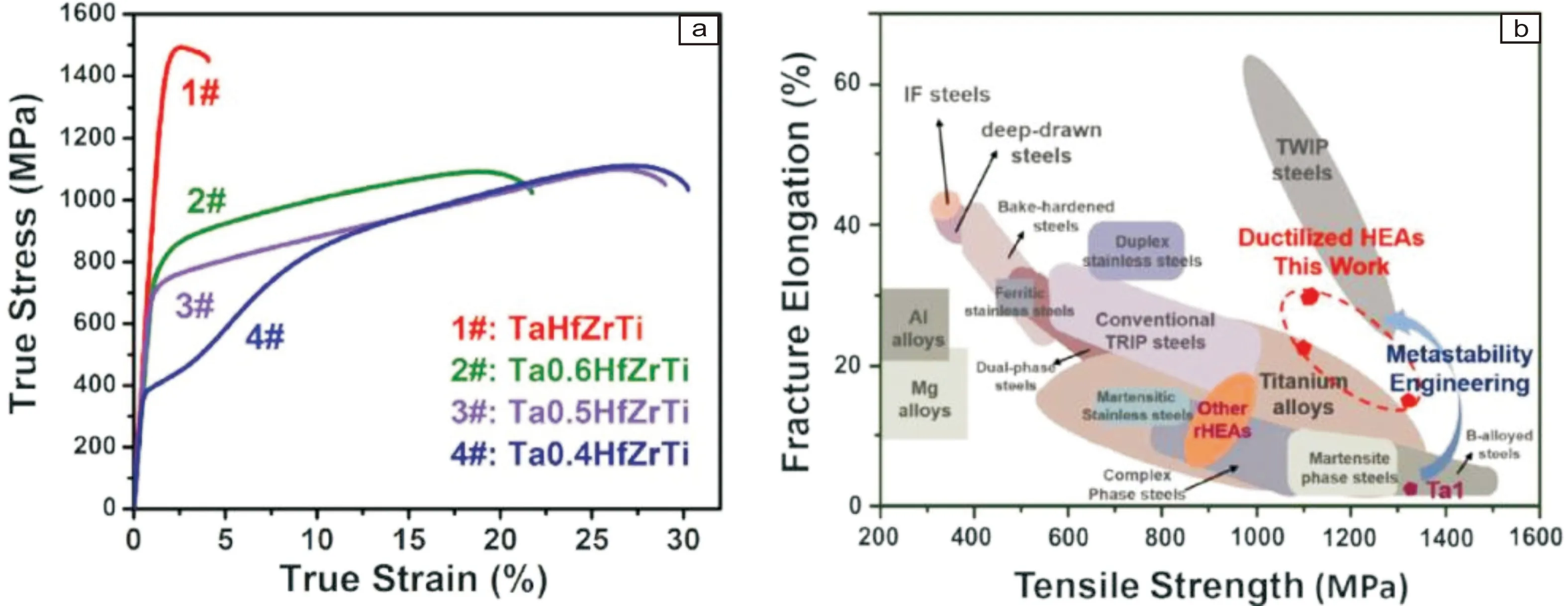

除此之外,对于塑性较差的BCC结构难熔高熵合金,“亚稳工程”的设计思路也行之有效。Huang等[27]在脆性难熔高熵合金中通过调控相的热力学和机械稳定性,通过形变、相变的动态协同耦合,在保持高强度的同时实现了塑性的大幅增加,获得了高韧塑性的难熔高熵合金。传统的TaHfZrTi具有单相BCC结构,其室温屈服强度约为1500 MPa,但是延伸率很低(约4%);随着Ta元素含量的减少,BCC结构相的稳定性降低,在凝固过程中就会发生高温BCC到HCP的无扩散相变,合金由单相BCC结构转变为BCC+HCP结构,如图3。Ta含量越低,BCC结构相的相稳定性和含量就都越低。当Ta含量低至0.4时,BCC结构相的相稳定性很低,在较小的应力下就会发生形变诱导相变,合金出现双屈服现象,屈服强度分别为约400和800 MPa。对Ta0.4HfZrTi合金的研究表明,其变形过程中存在位错滑移和相变机制的竞争,塑性变形初始阶段马氏体相变即被激活,随着变形的进行应力提高,位错滑移机制启动。在后续的变形过程中,相变硬化效应趋于饱和,位错滑移机制逐渐主导变形。而Ta含量为0.5时,相稳定性较Ta0.4合金提高,发生相变的临界应力提高,位错机制伴随着相变机制发生,两种变形机制同时影响加工硬化率,因此相变和位错滑移始终作用在变形过程中,变形诱导的相变有效释放了两相界面处的应力集中,延缓了裂纹的较早产生。同时,应力诱导相变也提高了应变硬化率,促进了合金晶内的塑性变形,抑制了过早的应力集中,最终提升了合金的塑性。当Ta含量为分别为0.6和0.5时,合金的延伸率分别为20%和27%,而屈服强度超过1100 MPa,保持较好的综合性能。

图3 亚稳高熵TaxHfZrTi 的室温拉伸性能(a),拉伸强度和断裂延伸率的关系图(b),双相高熵合金的相变韧塑化能够实现强度和延展性的良好组合[27]Fig.3 Mechanical behavior of the as-cast TaxHfZrTi HEAs at room temperature (a), ultimate tensile strength, and the total ductility of the TaxHfZrTi HEAs, in comparison with various advanced steels, titanium alloys, and other refractory HEAs (b), showing the outstanding strength and ductility combination[27]

因此,通过调控高熵合金中的相稳定性,发生相变诱导塑性效应,亦即TRIP(transformation-induced plasticity)效应,可以实现高熵合金强度与塑性的良好结合,获得优异的综合性能。同时,通过合金化的方式调控相稳定性,调控形变诱导相变发生的难易程度,可以进一步优化相变、形变发生的序列,获得更加优异的综合性能。当然,可以发生相变的亚稳相和不能发生相变的稳定相之间的协同机制,以及背应力等的作用机制,还需要更深入的研究。

2.4 外加第二相粒子强化

外加第二相粒子进行强化的方式在传统合金中已得到广泛的应用,例如氧化物弥散强化(oxide dispersion strengthened, ODS)钢、ODS钼合金等。与内生第二相的工艺不同,该方法通过粉末冶金直接将第二相掺杂进基体材料中,由于外加第二相与基体完全非共格,且无任何取向关系,因而往往能大幅度提高强度。

作为一种节能、省材的材料成型工艺,通过粉末冶金方法来制造高熵合金的研究已经广泛开展。然而与传统熔炼、铸造的方法相比,粉末冶金法缺乏高温反复熔炼的过程,成分难以完全均匀,烧结后组织往往出现偏析,难以形成单一固溶体组织。如FeCoNiCrMn高熵合金经过长时球磨以及高温烧结后,除FCC相外,还会生成BCC相以及σ相[28]。Fu等[29]设计出具有多级析出的Fe25Co25Ni25Ti10Al15高熵合金,该合金亦由粉末冶金烧结而成,在FCC结构的γ相中存在大量L12结构的有序相,而在有序析出相中还存在更加细小的的二级析出相,这种多级析出结构使得合金的屈服强度达到~1860 MPa,抗拉强度超过2500 MPa。然而,在烧结后的组织中仍存在一定量的B2相。在此基础上,外加第二相后的高熵合金也难免会产生偏析。Gwalani等[30]通过粉末冶金的方法在Al0.3FeCoNiCrMn高熵合金基体中掺杂了3%体积分数的Y2O3颗粒。烧结后组织包含不同成分的FCC相、B2相以及富Cr颗粒(<25 μm),Y2O3颗粒尺寸<10 μm,并弥散分布于基体中。压缩实验下材料的屈服强度可达1759 MPa。一种可以解决偏析的方法是先熔炼出所需的高熵合金基体,通过雾化等方法直接制备高熵合金粉末,掺杂第二相粒子后烧结。Hadraba等[31]通过该方法成功制备了含有弥散的Y2O3颗粒弥散强化的FeCoNiCrMn高熵合金。经过XRD和TEM分析,确认烧结后组织为单相FCC组织。且相比于基础合金,含有Y2O3的高熵合金在室温及高温(800 ℃)下的强度皆有明显提高。

外加第二相除了带来强度上的提高外,其在抗辐照领域的应用潜力也值得关注。已有研究表明,传统单相高熵合金的抗辐照能力要明显优于二元或三元合金[32],而外加第二相在辐照过程中对辐照缺陷优异的捕获能力将会进一步提高合金的抗辐照能力,譬如在ODS钢中就有着明显的体现[33]。因此,二者的结合制备出第二相强韧化高熵合金,其抗辐照性能值得期待。

3 高熵合金中第二相强化机制

第二相粒子的强化作用是通过其对位错运动的阻碍作用而表现出来的。通常可将第二相粒子分为“不可变形的”和“可变形的”两类,这两类粒子与位错交互作用的方式不同,强化途径也有所差异。根据粒子与位错交互作用的不同,可将强化方式分为两大类。

3.1 弥散强化

弥散强化型合金中的第二相粒子(借助粉末冶金方法加入的)是属于不可变形的,当运动位错与其相遇时,将受到粒子的阻挡,使位错线绕着它发生弯曲。随着外加应力的增大,位错线受阻的部分加剧,以致围绕着粒子的位错线在左右两边相遇,于是正负位错彼此抵消,形成包围着粒子的位错环留下,而位错线的其余部分则越过粒子继续移动。显然位错按这种方式移动时受到的阻力是很大的,因此减少粒子尺寸或提高粒子的体积分数都会导致合金强度的提高。这就是奥罗万机制。比如Hadraba等[34]利用机械合金化的方法,在球磨过程中混入适量Y和Ti的金属粉末和O2,再经过SPS烧结制备出了ODS强化FeCoNiCrMn高熵合金。与同等条件制备的高熵合金相比,ODS高熵合金的平均晶粒尺寸减小了50%,室温和800 ℃高温拉伸强度分别增加了30%和70%。由此可见,弥散分布的氧化物引起的钉扎位错从而引起的强度升高十分明显。但室温下ODS高熵合金的拉伸塑性较差(不足2%)。一般而言,通过机械混入等外加方式引入的第二相粒子与基体之间没有特定的晶体学位向关系,无法被位错线切割,在塑性变形过程中只能被位错线绕过。这类第二相粒子与基体间的界面能往往较高,在塑性变形中极易发生局部应力集中而萌生微裂纹,使材料过早发生塑性失稳。

3.2 沉淀强化

沉淀相粒子(通过时效处理从过饱和固溶体中析出)多属可变形的,位错可切过粒子使之随同基体一起变形。在这种情况下,强化作用主要决定于粒子本身的性质以及其与基体的联系。Shahmir等[35]通过高压扭转的方式制备了超细晶的CoCrFeNiMnTi0.1高熵合金,随后又对其进行了200~900 ℃的退火处理。结果表明,经过高压扭转后晶粒的尺寸减小到40 nm,从而使其硬度有很大提高,如图4所示。然而在500 ℃退火60 min后,可以看到该合金的硬度进一步提高,这是由于富Cr的BCC、富NiMn的FCC和富Cr的σ析出相的共同作用,相的演变可由图5看出。然而当退火温度提高到900 ℃后,合

图4 均匀化和高压扭转处理的样品的硬度与退火温度的依赖关系,退火时间是60 min[35]Fig.4 Dependence of Vickers hardness of the homogenized and high pressure torsion(HPT)-processed samples on the annealing temperature; the annealing time is 60 min [35]

金硬度开始降低,这是由于析出相在高温下的溶解从而引起了晶粒的粗化。由此可见。合理选择退火的温度范围可以有效控制析出相的状态,从而进一步优化高熵合金的力学性能。

有研究表明,FeCoNiCr中单独加入Al和Ti虽也能在铸态情况下导致共格纳米析出相的出现,然而这些析出相的分布并不均匀。He等[36]在FeCoNiCr基高熵合金中同时添加不同量的Ti和Al,即(FeCoNiCr)100-x-yTixAly(x=1~3,y=4~9),并对其析出行为和力学性能进行了系统的研究。通过在FCC系的FeCoNiCr基高熵合金中同时加入2% Ti和4% Al,诱发了纳米尺寸的L12共格析出相的形成。实际上,当此合金在800 ℃时效18 h后,会发现有高密度的Ni3(Ti, Al)型析出相均匀分布在基体中。更重要的是,这些析出相产生了>1 GPa的明显的析出强化效应,与此同时仍能保证~39%的良好韧性以及优异的加工硬化能力。

总之,不管哪种机制均受控于粒子的本性、尺寸和分布等因素,合理控制这些参数,可对沉淀强化型和弥散强化型高熵合金的强度和塑性在一定范围内进行调控。

4 结 语

不同于传统合金材料,高熵合金具有复杂的化学短程有序及严重的晶格畸变,这就使得高熵合金的第二相强化无论是在第二相的形成机理上,还是在第二相强化机理上都大大有别于传统合金。深入理解高熵合金第二相颗粒的形成规律及第二相颗粒与位错或孪晶的相互作用机理,对设计高强度高韧性高熵合金具有重要的科研及实际应用价值,如下几个方面的研究还需继续加强:

(1) 第二相颗粒形核、长大机制及调控。高熵合金复杂的化学短程有序决定了其原子尺度的化学不均匀性,这就使得高熵合金基体各个微区的化学能垒不尽相同,从而导致其微区的形核势垒也不尽相同。过饱和固溶体时效得到第二相颗粒时,其形核位点也就难以准确预测。也就是说高熵合金中第二相的形核机理与其复杂的化学短程有序存在着密切联系,理解高熵合金化学短程有序与第二相形核之间的关系将是一个十分重要且具有挑战性的研究方向。深入探究高熵合金化学短程有序与其第二相形核之间的联系,将有助于设计细小弥散的第二相颗粒强化高熵合金。同时,由于高熵合金复杂的化学短程有序的存在,其与第二相颗粒各个区域之间的成分浓度梯度或许也不尽相同,从而导致各个区域的扩散能垒也有差异,最终对第二相颗粒的生长过程也会产生影响。

(2) 第二相颗粒成分及分布的影响和调控。高熵合金的第二相颗粒,特别是直接通过过饱和固溶体时效析出的第二相,很可能遗传了高熵合金的多主元特性,也就是说高熵合金的第二相一般也为成分复杂的析出相。相较于传统合金中的第二相颗粒,高熵合金中的第二相的结构及原子占位就变得相对复杂了。此时,探究这一成分复杂的第二相颗粒的结构及其与高熵合金基体之间的界面结构将成为这一领域的难点。当然,为了获得高性能第二相强化的高熵合金,又需要首先从理解复杂第二相颗粒的单相成分及原子结构入手,从而有助于调控第二相颗粒与高熵合金基体的界面结构,并最终调控第二相颗粒在高熵合金基体中的分布。

(3) 第二相颗粒与位错的相互作用机制。有研究表明,高熵合金中的位错并不是直线型,其伯氏矢量也并不是一个定值,而是一个分布,这主要是由于高熵合金严重的晶格畸变所致。这就使得高熵合金中第二相颗粒与位错的交互作用相对复杂,如何定量计算高熵合金中第二相颗粒与位错的交互作用力也是未来的难点之一。同时,高熵合金的第二相颗粒强化机理也将与传统合金有所不同,也需要同时考虑高熵合金复杂的化学短程有序及严重的晶格畸变的协同作用。

(4) 第二相颗粒强化高熵合金的高温应用。高熵合金具有高的组织稳定性和抗高温软化能力,有望实现高温应用。然而,目前报道的第二相颗粒强化的高熵合金大多仍集中在室温性能的研究。为了拓宽高熵合金的实际应用,第二相颗粒强化高熵合金的高温应用前景值得探究。目前开发的高温高熵合金在高温抗拉/压强度方面相对优异,但抗氧化性多半不足,而且抗高温蠕变性能缺少验证。传统的镍基等高温合金在成分设计、组织性能调控等方面经过多年研究已经有很多的积累,如能利用这些研究基础用于高温高熵合金的研究,可能会起到重要的推动作用。譬如如何形成在提高高温合金性能中具有重要作用的γ′相,如何提高高熵合金的抗蠕变性能、抗氧化性能等,对于高熵合金的高温应用具有重要意义。