铝合金析出强化颗粒的微合金化调控

2019-04-19高一涵

高一涵,刘 刚, 孙 军

(西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049)

1 前 言

铝合金材料作为目前最为重要的轻质结构材料,在航空航天、汽车船舶、机械制造以及电力传输等战略领域占据尤为重要的地位[1-4]。其中,时效强化型铝合金因其优异的综合力学性能、抗疲劳性能、耐腐蚀性以及宽阔的性能可调控性而得到了广泛的应用。有报道指出,航空航天器中时效强化型铝合金的用量可达铝合金总用量的90%以上[4]。而随着业界对于结构轻量化需求的不断高涨,新一代产业转型升级对于铝合金的选材标准日趋严苛。在与复合材料等新材料进行激烈竞争的同时,铝合金材料必须不断向着高比强、高比模、高损伤容限和耐热、耐蚀方向发展[2, 4]。

一般而言,传统时效强化型铝合金被归类为以2xxx(Al-Cu)系[5-7]、6xxx(Al-Mg-Si)系[8, 9]、7xxx(Al-Zn-Mg)系[1, 2]为代表的几大合金体系。所选择的主合金化元素(Cu, Mg, Si, Zn等)往往遵循一定规律:在高温均具有较大的固溶度(质量分数>1%[10]),且这一数值随温度降低而剧烈下降。因此,通过高温固溶与低温人工/自然时效处理的组合,具有该类元素的铝合金材料往往可以获得相对较高体积分数(fv>1%[10, 11])的纳米析出相(θ′-Al2Cu[12, 13],η′-Zn2Mg[2]等),通过强烈阻碍位错运动而使合金材料出现明显的时效硬化行为,呈现出优异的室温力学性能。然而,单纯调整主合金化元素配比,或仅靠优化热处理制度往往对合金析出行为及时效响应的调控作用极为有限。相对地,微合金化[3, 14, 15]作为铝合金成分优化的代表性工作,旨在通过痕量的元素添加,通过实现合金微观组织优化,进而显著改良合金材料力学性能,因而得到学界及工业界持续重视与长足发展。近年来,国内外在该领域已然进行了大量的探索,取得了一系列重要进展。但微量元素在时效强化型铝合金中的存在形式及其微观机制仍存在多种观点和分歧。继续开展此类的研究,并不断进行相关技术和经验积累,并从理论上加以深化和总结,将为实际工业应用中的微合金化设计提供坚实的理论支持与有益的参考借鉴。

本文旨在回顾近期微合金化在时效强化型铝合金材料中的应用与发展,针对微合金化在典型时效强化型铝合金体系中的应用,试图阐明并总结微合金化机制与其关键设计思路。

2 微合金化元素存在形式与其作用机制

时效强化型铝合金中,微合金化元素的选择往往追求3类典型的基于对析出相改性的优化效果,也对应了3种代表性的微合金化机制:

第一类以锡(Sn)、硅(Si)、锗(Ge)、铟(In)等元素为代表。该类微合金化元素往往具有相对主合金化元素更快的扩散速率[16, 17],以及与主合金元素及空位均具有较高的结合能[9, 18-20],在时效早期阶段能够快速以纳米级异质颗粒析出、作为异质形核点,或捕获空位与主合金元素形成复杂团簇[21-23],进而强烈促进/加速第二相的形核和析出过程(尺寸、密度、形貌等),显著提升析出强化效果。

第二类则以钪(Sc)、硅(Si)、银(Ag)等微合金化元素为代表。其微合金化机理主要源于其在原有析出相/基体界面的偏聚行为[6, 12, 24-29],通过引起相界面的Gibbsian界面溶质过剩而显著降低沉淀相与基体间的界面能[12, 25],有效抑制析出相粗化行为。其多数具有显著提升合金材料的抗时效软化能力与高温稳定性的作用。

第三类以稀土(rare earth, RE)元素与过渡元素(transition metal,TM)为范例,包含目前研究最深入的钪(Sc)、铒(Er)、锆(Zr)等元素。该类元素往往兼具多项微合金化效果,且具有独特的共格L12型Al3X(X=RE,TM)纳米析出相[1, 10, 15, 30-32]的形成能力,除了作为主合金化元素的调节者,还可提供传统强化相之外的额外强化贡献,因而尤其受到业界的重视。但该类元素普遍价格昂贵,2019年1月Mineralprices.com公布的权威数据显示,Sc,Zr,Er单质元素的价格约为 $3300/kg,$155/kg,$95/kg,对比Al价格仅为$1.8/kg[33]。值得指出的是,考虑到铝合金的微合金化添加往往使用的是Al-RE中间合金,实际生产单位并不需要承受如此惊人的价格。

显然,一种合金元素往往可以具有多种耦合的合金化效果,而如何合理选择和最大化发挥微合金化元素的微合金化效果也正是广大科研工作者所孜孜追求的目标。

2.1 Sn/In/Sb微合金化

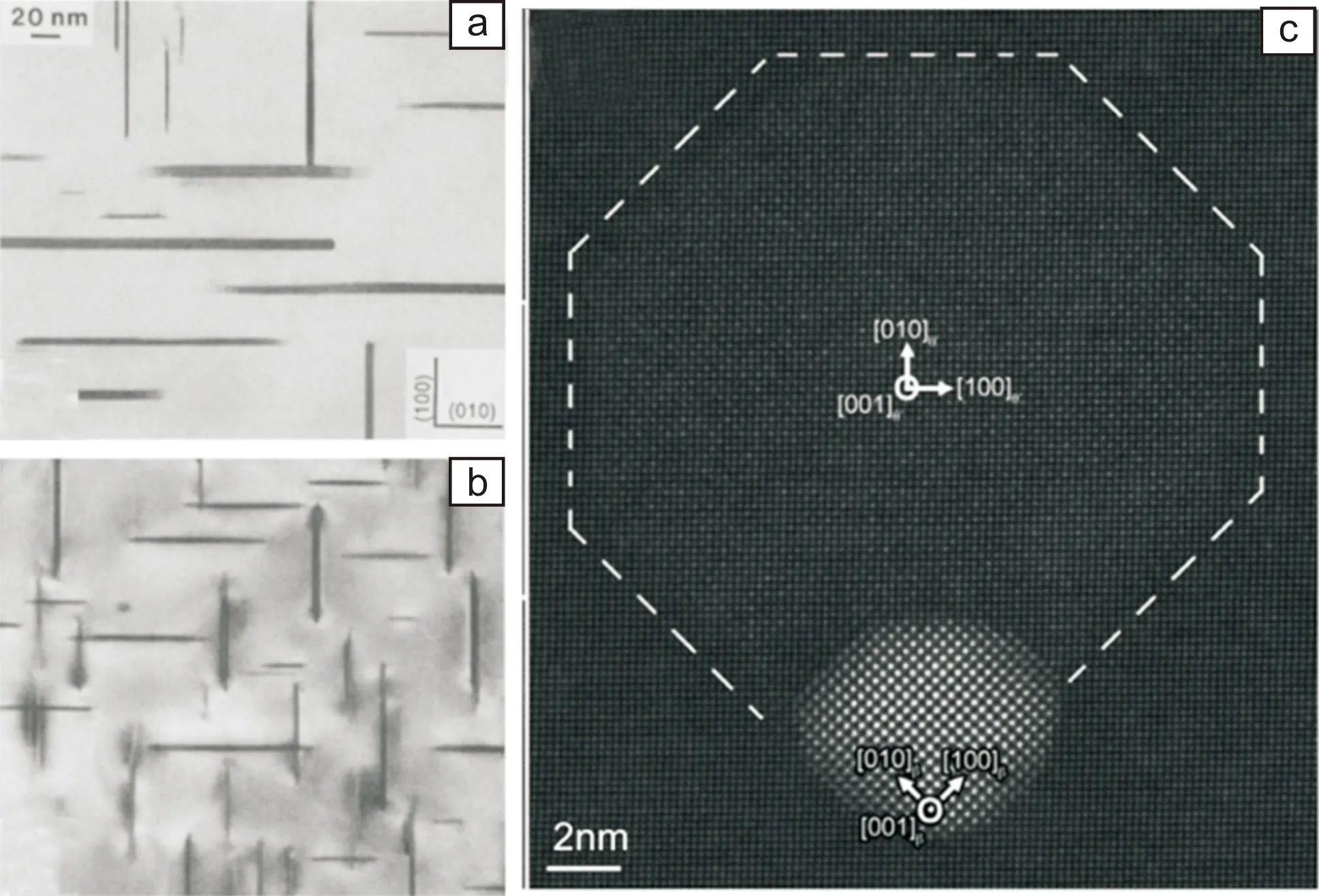

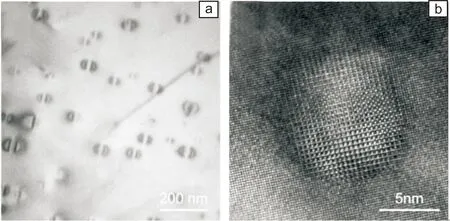

Sn在Al-Cu系合金中是最为典型的以异质颗粒辅助析出相形核为主要机制的微合金化元素。痕量Sn(原子百分数约0.01%)即可显著提升Al-Cu合金的中θ′-Al2Cu的数量密度(图1a和1b),成倍提高时效硬化效果并使峰值时效提前出现[5, 13, 34]。早期研究认为Sn在θ′-Al2Cu/基体界面上存在偏聚[35]。而最近的研究指出,Sn在时效早期析出的β-Sn纳米颗粒极为适宜作为θ′-Al2Cu的异质形核质点,强烈促进θ′-Al2Cu的异质形核作用是其主要微合金化机制[13],见图1c。β-Sn与θ′-Al2Cu、Al基

图1 Sn在Al-Cu合金中的微合金化机制:(a, b)Al-1.7%Cu与Al-1.7%Cu-0.01%Sn分别在190 ℃时效30 h与3 h的TEM照片[5];(c)为θ′-Al2Cu盘片在Sn颗粒上形核的高角环形暗场-扫描透射电子显微镜(HAADF-STEM)照片[13]Fig.1 The microalloying effect of Sn in the Al-Cu alloys:TEM images of Al-1.7at.%Cu(a)and Al-1.7at.%Cu-0.01at.%Sn(b)alloys, aged at 190 ℃ for 30 h and 3 h, respectively[5];(c)A representative high-angle annular dark-field scanning transmission electron microscopy (HAADF-STEM) image of a θ′ platelet nucleated on a β-Sn particle[13]

体3者间存在明晰的晶体学位向关系[34]:(001)Sn//(001)α-Al//(001)θ′, [110]Sn//[100]α-Al// [100]θ′。类似的异质形核机制也见诸于In/Sb在Al-Cu合金中的微合金化研究成果[36]。有趣的是,最近有研究结果是该形核促进关系在足够高的时效温度将出现反转,In/Sb粒子形核将落后于θ′-Al2Cu形核并依附其上[20]。其主要机制在于温度改变了In/Sb-Cu-空位的结合关系,空位由低温时效(<200 ℃)时被In/Sb捕获而优先析出In/Sb颗粒,转变为高温时效(250 ℃)时被Cu原子捕获而导致θ′-Al2Cu领先析出。

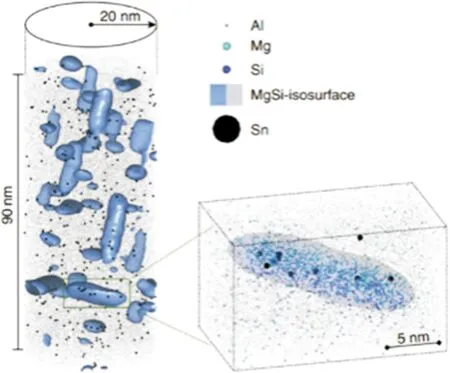

Sn在Al-Mg-Si合金中的应用仅见少量报道。特别地,该系合金具有独特的“停放效应”[8, 37, 38],其主要体现在固溶-淬火后在室温停放一定时间将损害随后人工时效的峰值强度[22]。其微观机制在于Si/Mg溶质原子在室温停放期间的团簇化行为损害了随后的时效析出行为。Pogatscher等近期报道了仅~0.004%(原子百分数)的Sn添加即可显著抑制Al-Mg-Si的“室温停放效应”[9]。三维原子探针(three-dimensional atom-probe tomography, 3D-APT)表征发现Sn原子并未出现在析出相内部富集或相界偏聚的现象,而是均匀分布在基体与析出相中,见图2。随后的密度泛函理论(DFT)计算显示了Sn在室温停放期间与空位的交互作用是Sn微合金化的主导机制。值得指出的是,Cu的微合金化添加同样可以使Al-Mg-Si合金在时效早期初始团簇化自由能升高[39],但却使β″相的形成激活能降低[40],阻止了自然时效时的团簇化[41]而显著削弱合金的“停放效应”[8, 42]。因而在目前商用6xxx铝合金中更为倾向于有一定比例的Cu添加。

图2 添加0.2%Sn(原子百分数)的AA6061合金在室温停放2周后在170 ℃时效12 h后的三维原子探针(three-dimensional atom-probe tomography, 3D-APT)表征结果[9],MgSi析出相以4%(原子百分数)的Mg/Si等浓度面突出显示Fig.2 The 3D-APT(three-dimensional atom-probe tomography) result of AA6061 alloy with 0.2at.% Sn addition artificially aged at 170 ℃for of 12 h after 2 weeks of RT storage, MgSi precipitates are indicated by 4at.% semitransparent isoconcentration surfaces of Mg and Si[9]

2.2 Si/Ge微合金化

由于作为Al-Mg-Si系和Al-Si系的主合金化元素,Si的微合金化工作主要集中在2xxx系铝合金中。一般认为,Si的引入可以改善Al-Cu-Mg合金的时效硬化行为[43, 44],以此为基础设计的2618铝合金后被广泛应用于超音速喷气式飞机上的蒙皮及铆钉构件[44]。Hutchinson等研究者[44]早期通过在Al-2.5Cu-1.5Mg(质量分数,%)合金中添加<0.5%的Si观察到了200 ℃时效时的峰值硬度提升,并发现在峰值时效时细小均匀分布盘板条状的GPB区是最主要的强化相,而非传统观念认为的S相。随后Mitlin等[45, 46]尝试了在Al-Cu合金中引入更高含量的Si或Si-Ge,发现在时效时Si(Si-Ge)颗粒优先析出而作为形核质点促进了θ′-Al2Cu的析出,并提高峰值硬度,具有与前文提到的Sn微合金化类似的作用。然而在实际生产实践中,由于Si易与Fe,Mn等过渡金属元素在凝固或均匀化阶段形成粗大的金属间化合物[47, 48],如α-Al8Fe2Si、β-Al9Si2Fe2、AlCuFeSi等,因而通常被作为杂质元素而在除Al-Si、Al-Mg-Si系以外系列的铝合金中被严格控制[48, 49]。

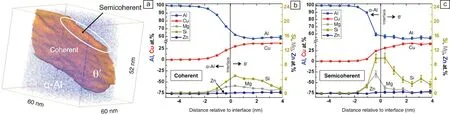

无独有偶,Biswas[25]等研究者通过3D-APT在W319(Al-7.38Si-1.54Cu-0.17Fe-0.35Mg-0.13Mn-0.05Zn,原子百分数,%)合金中发现并表征了θ′-Al2Cu/α-Al界面上的较强烈的Si和较弱的Mg偏聚,而Zn,Fe,Mn元素均未表现出类似的偏聚行为,见图3a~3c。值得注意的是,该Si偏聚是非局域化的,其浓度随向析出相核心延伸而递减,亦即在Si界面偏聚之外同时出现了Si在θ′析出相内部的富集。同时,θ′析出相的半共格面(semi-coherent interfaces, SCIs)相对于共格面(coherent interfaces, CIs)具有高达2~3倍的峰值Si界面浓度。围绕相对Gibbsian界面过剩理论(relative Gibbsian interfacial excess[50]),相关的热动力学模型被建立起来,定量表征了这种相界偏聚行为带来了一定的α-Al/θ′界面能降低。随后,在仅含有痕量Si(0.02~0.03%,质量分数)的Al-Cu的合金中,GPII区以及θ′析出相的相界面上也观察到了类似的Si偏聚,其在界面的峰值浓度甚至可多达基体中含量的~11倍,偏聚量也随着时效温度提高而增长[12]。相关的第一性原理计算进一步证实了该类偏聚/富集行为的热力学稳定性[12, 25],并指出Si在θ′析出相中取代Cu的亚点阵位置是热力学稳定的。

一定程度上,Ge在铝合金中的微合金化作用类似于Si,因其均具有较高的空位结合能[19]和扩散速率[16, 21],均可以起到一定的促进析出的作用,并具有诱发新相形成的倾向。Ringer等发现[51],痕量Ge加入Al-Cu-Mg合金中可以显著细化θ′析出,并通过Mg-Ge的强烈交互作

图3 代表性的一个θ′析出相的3D-APT重构图,20%Cu(原子百分数)等浓度面用以显示相界(a);共格面(b)与半共格面(c)沿与θ′/α-Al界面相对距离的Al,Cu,Mg,Si和Zn的浓度曲线,图中垂直实线标示界面的位置[25]Fig.3 3D-APT reconstruction of a representative θ′ precipitate, a 20at.% Cu isoconcentration surface delineates the precipitate boundary (a); Concentrations of Al, Cu, Mg, Si, and Zn as a function of distance from the coherent (b) and semicoherent (c) θ′/α-Al interfaces, the location of each interface is depicted with a vertical line[25]

用抑制S(Al2CuMg)相与σ(Al5Cu6Mg2)相的形成,同时发现在θ′相内部出现了不寻常的富Mg-Ge的二次析出。Liao等[52]在类似的Al-Cu-Mg-Ge体系中报道了类似的富Cu-Mg-Ge的针状纳米析出,而典型的S′相的析出则被强烈抑制,时效后合金的屈服强度以及抗时效软化能力得到了极大提升。同样,Zheng等[21]进一步报道了Ge微合金化诱导了两种典型的富Mg-Ge团簇与富Cu团簇的形成,并在随后的时效过程中分别转化为富Mg-Ge针状析出与θ′-Al2Cu析出,使合金的峰值时效硬化值提高25%同时缩短了50%的峰值时效时间。

2.3 Ag微合金化

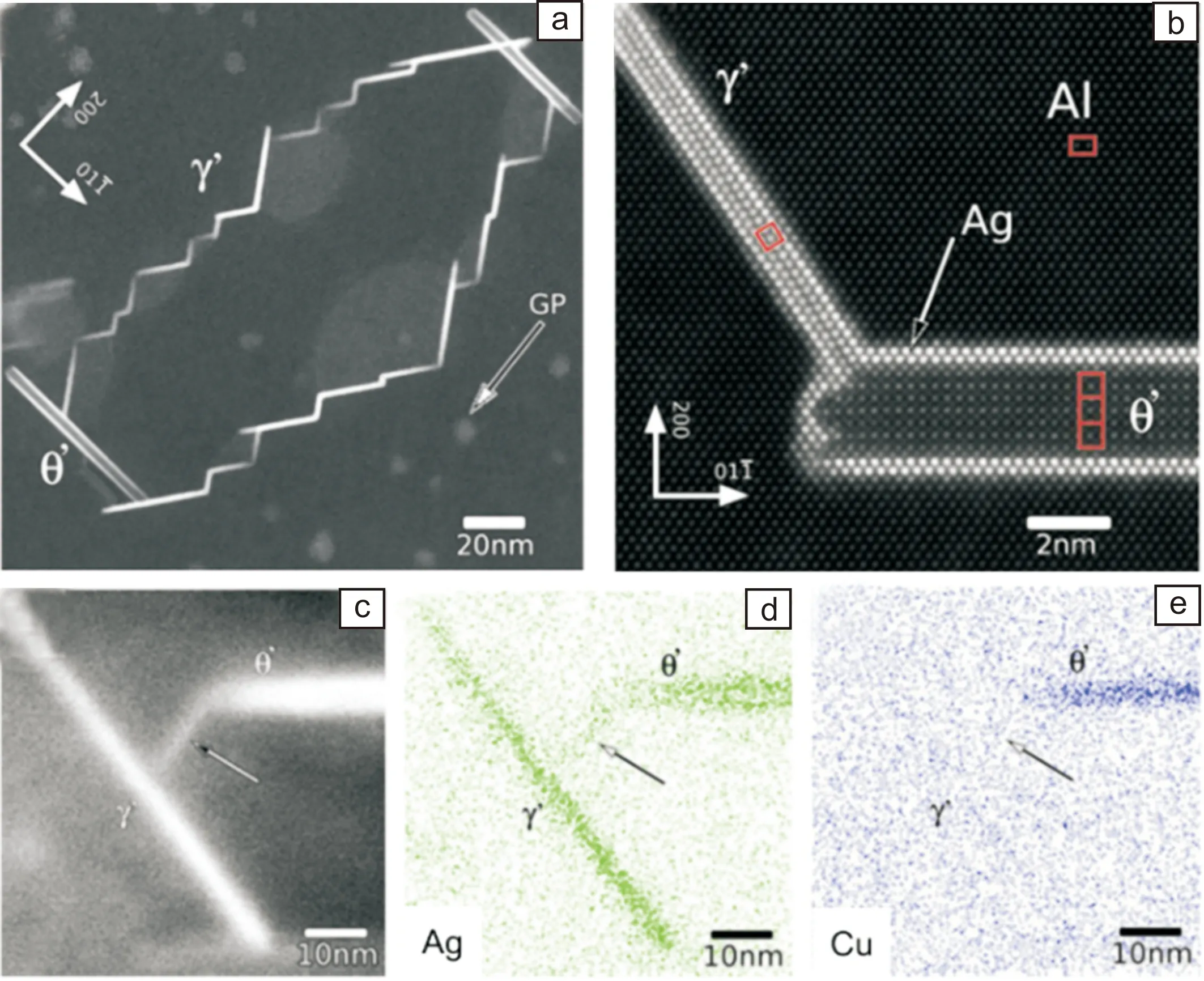

由于Ag较为昂贵的价格,单独的Ag在Al-Cu合金中添加的研究工作往往仅在理论层面开展。Ag在Al中重要的析出形式为近球状G.P.区[53, 54]及在惯习面{111}α-Al面上析出的盘片状γ′(AlAg2)[55]。富Ag的G.P.区往往较为稳定,甚至可以在170 ℃时效120 h后仍然大量存在且不转变为γ′相[53]。在Al-Ag-Cu合金中,γ′往往在淬火后形成的位错环上领先析出,形成独特的椭圆环绕状、锯齿状的多个析出组合(assemblies)[56]。θ′随后依附于已存在的该结构而析出,因而大多呈现相互平行的生长方向,见图4a。高角环形暗场-扫描透射电子显微镜(high-angle annular dark-field scanning transmission electron microscopy, HAADF-STEM)观察显示,这些θ′析出相通常具有双原子层界面Ag原子偏聚,见图4b,有效降低了θ′-Al2Cu/α-Al界面能。同时,这种偏聚行为往往伴随着临近γ′中Ag原子的消耗并引起γ′的溶解[24, 56],见图4c~4e。

图4 含有θ′与γ′析出相的一个析出组合(a); HAADF-STEM照片展示了在θ′/Al 界面的双原子层的Ag偏聚,电子束方向近<110>α-Al(b);HAADF-STEM照片 (c)与对应的EDX元素分布 (d, e)[24]Fig.4 Anassembly of θ′ and γ′ precipitates(a); HAADF-STEM image shows the bilayer of Ag segregation to the θ′/Al interfaces, with the electron beam close to <110>α-Al (b);A further HAADF-STEM image (c) and corresponding EDX maps(d, e) showing a γ′-θ′precipitate assembly[24]

在具有高的Cu和Mg含量比的Al-Cu系合金中,微量Ag添加往往用以促进Ω析出相。由于该析出相的析出惯习面为{111}α-Al面,恰好为FCC结构Al基体的滑移面,因而具备优异的强化效果[6, 57]。该类析出相具有与平衡θ′-Al2Cu相同的化学成分与典型的盘片状形貌,与θ′-Al2Cu常常共存并存在析出竞争关系,并受到Ag含量的调控[58],见图5a。其形成可以追溯到时效早期{111}α-Al面上的Mg-Ag共团簇[14, 59],见图5c及5e。但也有最新的报道指出空位-Mg-Ag-Cu复杂团簇在淬火后立即形成,并在随后的溶质输运过程中转变为Ω相[60]。Ω相在200 ℃附近具备优异热稳定性,这强烈相关于其天然的界面Ag/Mg偏聚结构[7]。早期研究认为,Ω/α-Al界面上为单层Mg/Ag偏聚[59],见图5b,5d及5f。而Sun[61]与Kang[62]等在近期通过DFT计算与HAADF-STEM研究后提出,稳定的Ω/α-Al界面结构应该是双原子层,亦即靠近Al的最外A(I)层为Ag组成的具有六方结构的原子层,而靠近Ω相的A(II)原子层则由Cu和Mg原子构成,见图6a~6c。该结果证实,界面Ag和Mg原子稳定了Ω相与基体的界面结构,也导致了Ω相在{111}α-Al惯习面上析出,与早期Reich等的报道得出了相似的结论[59]。

图5 Al-Cu-Mg-Ag合金中的Ω与θ′析出相并存的TEM (a)与Z-衬度照片[6],电子束方向近<110>α-Al (b);Al-1.9Cu-0.3Mg-0.2Ag(原子百分数,%) 在180 ℃ 时效2 min(c, e)与10 h(d, f)后的3D-APT元素分布图和相应的垂直于盘片面的浓度分布曲线[59]Fig.5 The representative TEM (a) and Z-contrast images (b)showing the coexistence Ω and θ′ precipitates in an Al-Cu-Mg-Ag alloy[6],the electron beam is close to <110>α-Al; 3D-APT elemental mapping of {111} platelets in Al-1.9Cu-0.3Mg-0.2Ag (at.%) alloy aged at 180 ℃ for 2 min(c)and 10 h (d)and the corresponding concentration depth profiles (e, f) calculated perpendicular to the platelets[59], respectively

图6 Ω析出相的三维展示(a)及沿[100]Ω方向的Z-衬度图像(b, c)[62]Fig.6 3D rendering of the atomic structure (a)and Z-contrast image of a Ω precipitate viewed along [100]Ω(b), the boxed section is magnified and shown in (c)[62]

2.4 Sc,Er微合金化及其复合微合金化

稀土元素与过渡金属元素在铝合金中扮演重要的微合金化角色。这类元素化学性质活泼,在α-Al基体中往往具有较低的固溶度和扩散速率,所形成金属间化合物具有较强的抗粗化/抗溶解能力。本节着重综述其中以Sc,Er,Zr为代表的微合金化及其相关的复合微合金化工作。

2.4.1 Sc微合金化

Sc是铝合金中最典型的、也是迄今为止公认的微合金化效果最为高效的元素之一[10, 32],极少的Sc添加即可引起铝合金组织性能的显著优化。Sc在α-Al固相中的室温固溶度极低[32, 63],因而初生的Al3Sc颗粒可以作为晶粒的异质形核质点而显著细化晶粒,并改善枝晶网胞[30]。此外,铸锭在均匀化或热轧阶段析出的Al3Sc弥散相则能够有效钉扎晶界,显著提升其再结晶温度[64]。而在时效阶段析出的细小弥散、共格的次生Al3Sc纳米析出相具有极高的数量密度(1023m-3),见图7a和7b,能强烈钉扎位错,大大提高位错滑移的阻力,从而引起合金强化。Sc添加入Al-Mg系等合金,可以使原本不可时效强化型铝合金额外获得广义上的“时效强化能力”[65]。此外,由于Sc在α-Al基体中的扩散速率低于传统主合金化元素(如Cu,Zn等)1~2个量级[16, 63],Al3Sc析出相具有极为优秀的热稳定性,在300 ℃持续热暴露300 h以上均不呈现明显的粗化/溶解行为[63, 66],可以显著提升合金材料的高温服役性能。

图7 典型的Al3Sc析出相的TEM[29](a) 和HRTEM[67](b) 照片Fig.7 Representative TEM[29](a) and HRTEM[67](b) images of Al3Sc precipitates

然而,Al3Sc析出相通常需要>300 ℃以上的时效温度[10, 32, 63, 66]。这高于传统析出强化相的析出温度100 ℃以上,不可避免导致绝大部分传统析出强化相与此同时发生严重的粗化/溶解。而单纯的Al3Sc基析出相具有较低的体积分数(fv<1%),强化效果通常不能弥补失去大体积分数的传统时效强化相所带来的损失(fv>2%)。由于时效温度区间的巨大差异,Al3Sc析出相与传统析出相间存在几乎不可调和的矛盾,难以实现和谐共存。这也成为了Sc微合金化铝合金不可逃避但也无可奈何的瓶颈。因此,常规的Sc微合金化思路在追求上述晶粒细化、提升再结晶抗力的基础上,通常仅仅考虑使Al3Sc纳米析出相作为传统析出强化相(θ′-Al2Cu等)的一种补充[30, 31, 68-70],对于提高合金强度和耐高温能力仍显不足。

Liu与Sun[71]等指出,在Sc微合金化的Al-Cu合金中,固溶温度由520 ℃提升到590 ℃有助于将过剩Al3Sc弥散相重新溶入基体,使Al-Cu-Sc合金时效峰值硬度提升~30%。随后的研究表明,固溶后基体中充足的Sc原子可以在时效早期形成Cu-Sc-空位复杂团簇[23, 27, 28],得以促进G.P. 区形核率和θ′-Al2Cu 相的析出,大大提高了析出密度,改善合金时效硬化行为。同时,籍由3D-ATP分析手段,发现峰值浓度为~0.8%(原子百分数)的 Sc 原子偏聚在盘片状θ′-Al2Cu析出相的两侧盘片面,见图8a~8d,极大改善了在时效过程中θ′-Al2Cu的热稳定性,优化了合金抗时效软化能力。更进一步的研究表明,Sc的微合金化效果呈现典型的晶粒尺寸依赖性。在超细晶(ultra-fined grain,UFG)尺度下,析出动力学将极大加快,二元Al-Cu超细晶合金在室温下停放即可晶界析出平衡θ相[72], 见图8e。微量Sc添加则可以将快扩散的Cu原子通过Cu-Sc-空位团簇化而禁锢在晶内,将Al-Cu合金的晶界析出行为扭转为Al-Cu-Sc合金的晶内θ′-Al2Cu析出,见图8f。这进一步提升了超细晶材料的强度与位错储集能力,进而同步改善了延性。

2.4.2 Er微合金化

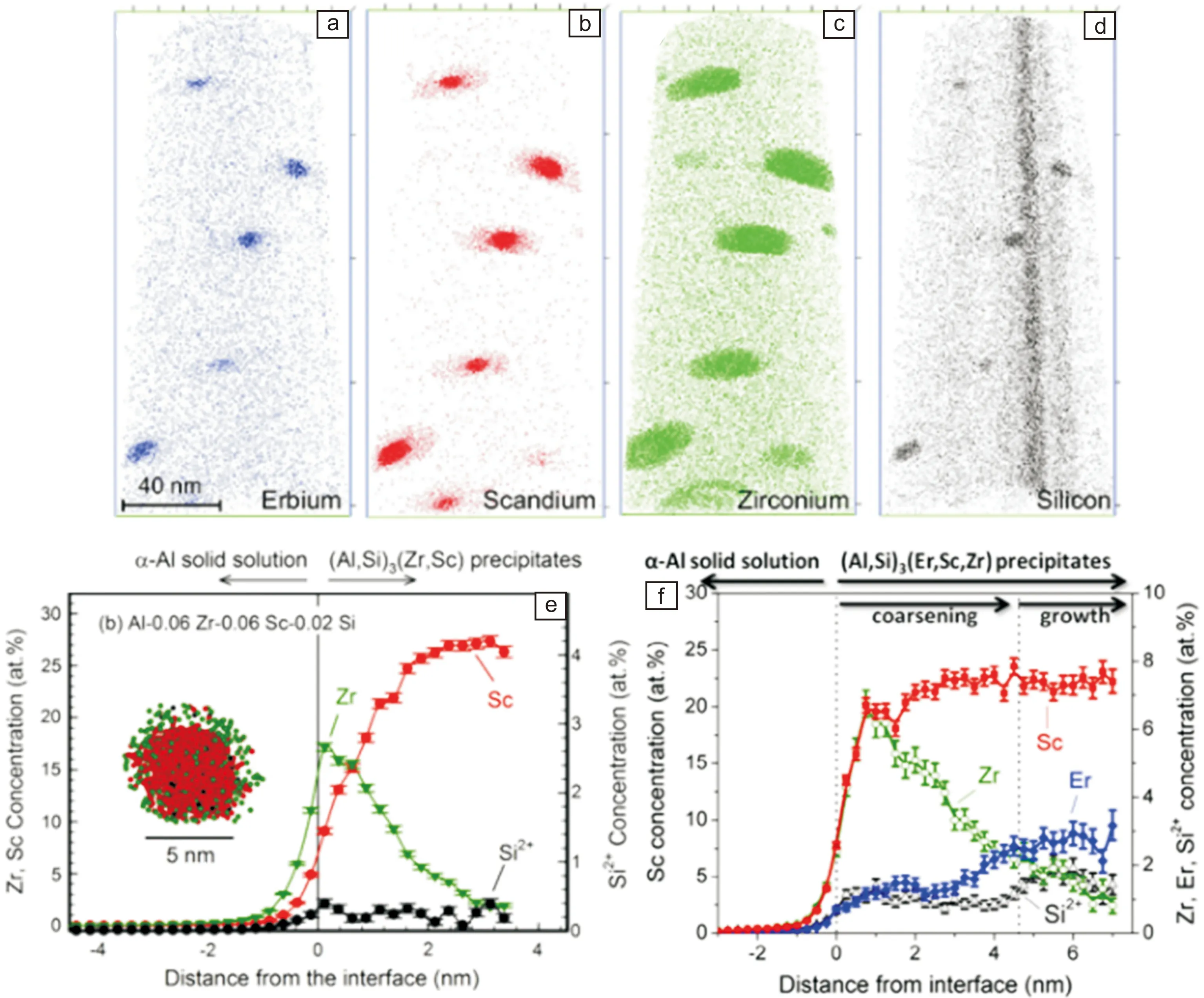

由于Sc昂贵的价格,Sc微合金化令大多数铝合金研究人员望而却步,相关应用研究大多集中于极为关键的航空航天等战略领域。寻求更为廉价并具有类似微合金化作用的替代Sc的微合金化元素则显得尤为有价值。以聂祚仁院士为代表的科研团队倡导使用具有类似的微合金化作用但价格尤为低廉的Er来代替Sc[73-77],并率先研发了一系列以Er微合金化为特色的铝合金,其强度提高20%以上,热稳定性提高50 ℃左右[1, 15],使工业规模生产新型含Er高性能铝合金成为可能。大量研究表明[73-75, 77],Er元素在铝合金中微量添加亦可形成纳米级Al3Er强化相。该析出相可通过进一步与Zr复合作用形成更为细小弥散且具有更高热稳定性Al3(ZrxEr1-x)复合析出相,大幅度提高铝合金的强度或塑性,改善其综合力学性能,见图9a~9c。同时,由于Al3Er析出相与基体界面能较低,令晶界跨越该析出相变得极为困难,因而晶间Al3Er颗粒可以起到明显抑制铝合金再结晶的作用[73],见图9d。由于Er微合金化铝合金基本能够沿用常规商用铝合金的铸锭冶金工艺,因而在不增加工艺成本的同时有助于实现大尺寸规格材料的研制开发,降低了研制工作和成果推广中的技术风险和成本风险,并在此基础上成功研制了含Er铝合金冷轧板(5E83),同时达到了2xxx和7xxx等高强铝合金的强韧化技术指标以及5xxx铝合金的耐蚀可焊性能,为工业铝合金的发展开辟了全新的方向[1]。

图8 Sc界面偏聚的θ′析出相的3DAP元素分布图[27](a~d);超细晶的Al-Cu晶界析出(e)及超细晶的Al-Cu-Sc晶内析出(f)的代表性的TEM照片[28]Fig.8 3DAP maps showing a Sc-segregated θ′ precipitate and distribution of Al, Cu and Sc atoms in the Al-Cu-Sc alloy[27](a~d); Representative TEM images of intergranular and intragranular precipitation in UFG Al-Cu (e)and UFG Al-Cu-Sc alloys (f)[28], respectively

图9 Al-0.04Er、Al-0.08Zr、Al-0.04Er-0.02Zr、Al-0.04Er-0.04Zr 和Al-0.04Er-0.08Zr 合金(原子百分数,%)的维氏微硬度-时效时间曲线(时效温度350 ℃)[74](a);对应的Al-0.04Er与Al-0.04Er-0.08Zr合金的TEM照片[74](b, c);冷轧Al-4.5Mg-0.7Mn-0.1Zr-0.4Er(质量分数,%)合金300 ℃退火1 h后的Al3Er晶间颗粒[73](d)Fig.9 Plot of Vickers microhardness vs. aging time at 350 ℃for Al-0.04Er, Al-0.08Zr, Al-0.04Er-0.02Zr, Al-0.04Er-0.04Zr and Al-0.04Er-0.08Zr alloys (all in at.%)[74](a); Corresponding TEM images of Al-0.4Er and Al-0.04Er-0.08Zr alloy aged at 350 ℃ for 65 h, respectively[74](b, c); The intergranular Al3Er particles in the cold-rolled Al-4.5Mg-0.7Mn-0.1Zr-0.4Er alloy (wt.%) after annealing at 300 ℃ for 1 h[73](d)

2.4.3 Sc/Zr/Er复合微合金化

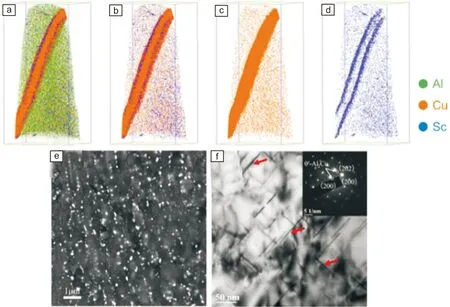

Seidman和Dunand为代表的科研工作者抛弃了θ′-Al2Cu等传统析出相,转而开发了一系列基于Al3Sc基析出相为特征的耐热铝合金材料。通过适宜的多步或等时时效方式,成功协调了具有不同扩散速率的多种微合金化元素[10, 63, 66, 78-81],并通过后续系统性的细致工作逐步确立了以Al-Sc-Zr-Er-Si合金为代表的Al-Sc基耐热合金体系,清晰阐明了元素所扮演的角色与交互作用:① Er具有较快的扩散速率,在时效早期快速聚集为最内层富Er核心[78, 80],见图10a;② Zr和Sc则具有相对较慢的扩散速率,分别成为Al3Sc基析出相的外壳和内层核心[78, 80, 82],见图10b和10c;③ Si具有最快的扩散速率,通过形成空位-Sc-Si复杂团簇而提供形核质点,加速Sc等元素的扩散的同时促进Al3Sc基析出相形核[79],提升其数量密度与强化效果。同时,Si一般占据Al3Sc中Al的点阵位置[83],见图10d, 并会引起原本清晰的Er内核和富Sc外核出现互混[79],见图10d~10f。此外,以此诸多经验构建出的以核-壳结构为特征的(Al,Si)3(Er,Sc,Zr)复杂析出相,具有更为优异的抗粗化能力及强化效果。以该类析出相为代表的Al-Sc系铝合金材料能轻松适应在300 ℃以上的低应力的蠕变环境,表现出了极高的组织稳定性和蠕变抗力,并在近期将时效强化型铝合金的服役温度提升到了400 ℃以上[78-81]。

图10 Al-Sc-Zr-Er-Si合金中(Al, Si)3(Er, Sc, Zr)复杂析出相的原子探针层析:(a)Er, (b)Sc, (c)Zr, (d)Si元素分布[84];Al-0.06Sc-0.06Zr-0.02Si [79](e)和Al-0.055Sc-0.005Er-0.02Zr-0.05Si[81](原子百分数,%)(f)合金中贯穿基体/析出相界面的浓度分布剖面图Fig.10 Atom-probe tomographic elemental distributions of the complex (Al, Si)3(Er, Sc, Zr) in an Al-Sc-Zr-Er-Si alloy(a~d);Concentration profiles across the matrix/precipitate interface of Al-0.06Sc-0.06Zr-0.02Si (at.%)[79](e) and Al-0.055Sc-0.005Er-0.02Zr-0.05Si(at.%)[81](f)alloys, respectively

2.5 微合金化的配分和优化

值得注意的是,同一种微合金化元素往往具有多种存在形式,也对应了其多重的微合金化作用。这些作用之间并非相互独立,而是相互耦合、紧密联系的。在有限量的微合金化元素中追求更高效、更全面的微合金化效果毫无疑问是挖掘合金潜力的重要手段和必由思路[1, 3, 15],尤为关键的则是实现微合金化元素在多重/多尺度微合金化形式之间有效的配分(partitioning)[21, 29]。然而,由于多重微合金化元素存在形式间往往极难配合,调控不当甚至可能有微合金化效果同步下降的风险,导致“鱼与熊掌皆不可得”的尴尬局面。以最为典型的微合金化元素Sc为例,其兼具晶粒细化(初生Al3Sc)、抑制再结晶(Al3Sc弥散/析出相)、析出Al3Sc强化颗粒等诸多微合金化的实现形式。然而,单纯的人工时效(artificial ageing, AA)对于Sc在可时效强化型铝合金中的利用效率仍然不令人满意。以Al-Cu-Sc合金为例,Sc微合金化铝合金通常不得不采取较低的时效温度(<250 ℃)以追求θ′-Al2Cu等传统析出相的最优析出以提供强度。而Al3Sc析出相通常难以在该温度区间析出[32],扩散极慢的Sc原子也仅有~3%能迁移到θ′-Al2Cu表面以抑制其粗化,多达90%以上的Sc原子被遗留在基体中形成Sc团簇或溶质原子[67]。而采用高温时效单纯追求Al3Sc析出相则不得不放弃θ′-Al2Cu的强化效果[27],合金强度受到不可忽视的损失。

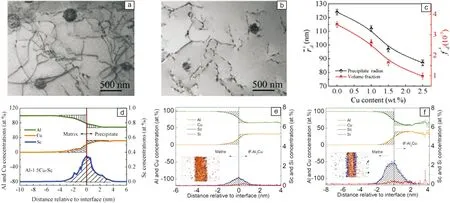

为了探索上述问题的解决思路,作者课题组选取典型的Sc微合金化Al-Cu合金,并在近期开展了一系列工作[23, 28, 29, 67, 71]。研究发现,Sc不仅仅能体现出前述经典的微合金化效果,同时Sc在Al3Sc弥散相、Sc固溶原子及θ′-Al2Cu/α-Al界面Sc偏聚等多种微合金化形式间的配分也同步地受到了主合金元素Cu的影响和调控。增加Cu含量可能引起了Sc固溶度的上升,这伴随着固溶后基体中剩余Al3Sc弥散相的减少(图11a~11c),并显著增强在时效阶段Sc配分于θ′-Al2Cu/α-Al界面偏聚的程度(图11d~11e)。该结果呈现了以往所忽视的主/微合金化元素间双向协同的合金化效果,并基于此提出了通过利用主/微合金化元素间的交互作用来调控主/微合金化效果,进而提升合金性能的全新思路。

另一项工作[67]则基于纳米第二相颗粒界面原子偏聚的微观组织设计思想,通过在原子层级解析不同溶质原子之间的交互作用,借助相关的热-动力学分析,经由精巧设计的热处理工艺(RR),成功实现了Sc原子在θ′-Al2Cu/α-Al界面偏聚量高于传统AA处理的3倍(图11f)。与此同时,通过在基体中预备稳定的Al3Sc纳米颗粒以促进θ′-Al2Cu的形核析出,使得这两类本来不在相同时效温度范围内析出的强化相颗粒以细小弥散的状态和谐地共存。在实现高强度的同时保证了极高的组织稳定性,与前人所报道的可时效强化型铝合金及其复合材料相比,该新型Al-Cu-Sc合金实现了在300 ℃、相同的拉伸应力条件下,高温抗蠕变性能提高2~3个数量级。该组织设计思路提供了一种“量体裁衣”的设想,成功化解了传统意义上在Sc微合金化应用中无法合理配分导致的多重析出相难以协调配合、顾此失彼的尖锐矛盾,进而取得了令人满意的力学性能。

图11 Al-0.3Sc (a)与Al-2.5Cu-0.3Sc(b) (质量分数,%)合金固溶后Al3Sc弥散相TEM照片及Cu含量对Al3Sc弥散相尺寸和体积分数的影响[29] (c);Al-1.5Cu-0.3Sc(d)、Al-2.5Cu-0.3Sc合金AA[29] (e)与RR[67](f)热处理后贯穿θ′ 析出相的元素浓度曲线Fig.11 Representative TEM images showing the Al3Sc dispersoids in the Al-0.3Sc(a) and Al-2.5Cu-0.3Sc(b)(all in wt.%) alloys, respectively,after solution treatment[29]; The dependence of average Al3Sc dispersoid size and volume fraction on Cu content (c)[29]; The proxigram showing the concentration of Al, Cu, Si and Sc across a sectioned θ′ precipitate in Al-1.5Cu-0.3Sc alloy[29] (d), and Al-2.5Cu-0.3Sc alloys (all in wt.%) treated by AA[29](e) and RR(f) protocol[67], respectively, the insets are the corresponding APT maps

3 结 语

微合金化是目前改善合金综合性能、挖掘合金潜力、研制新一代高性能合金材料的最重要手段之一。借由飞速发展的先进实验探测手段与计算模拟方法的辅助,人们得以在更深层次理解微合金化机理,更科学地设计微合金化机制,更高效地调控微合金化效果。本文着重概述了3类典型的以析出相改性为基础的微合金化手段,包括:作为异质点而促进原有析出相形核;提供界面偏聚以提升热稳定性;析出额外的强化相以进一步改善合金强度。并对其更进一步的复合微合金化机制作了探讨。随着新一代业界对于铝合金部件/构件性能的愈来愈严苛的要求,关于铝合金中微合金化的作用机理仍有必要进行更加深入的研究与探讨,在明确其作用机制的基础上,进一步优化其微合金化效用,提供更为可靠易行的微合金化手段,为日后更高水平的微合金化铝合金的开发研究提供更坚实的理论基础及有益参考。