TOFD验收标准的分析与比较

2019-04-19,,,

,, ,

(1.中国船级社实业公司青岛分公司,青岛 266071;2.上海华锦质量检测技术有限公司,上海 201900;3.中兴海陆工程有限公司,大连 116000;4.烟台中集来福士海洋工程有限公司,烟台 264000)

1 TOFD概述

与常规的超声脉冲反射法有所不同,衍射时差技术 (TOFD)采用双探头工作,一个探头起发射作用,另一个探头起接收作用,依靠从被检件中不连续“端角”或“端点”处得到的衍射信号来确认和检测不连续,需要使用未检波的A扫信号来显示相位的变化。TOFD法使用脉冲传播时间来定量,而常规超声使用脉冲回波幅度对缺欠大小做定量测定。TOFD深度定量不依赖于信号波幅,其误差也与波幅无关。TOFD技术可用于材料检测、不连续定位和定量。

2 TOFD相关标准

随着TOFD技术的发展,各国也颁布了相关检测标准。

1993年,英国颁布了BS 7706-1993《用于缺欠检测、定位、定量的超声TOFD技术的校准及设置指南》标准,这是世界上TOFD检测的首个应用标准,标准中要求使用TOFD技术对不连续进行检测、定位、定量的校准及设置。随后欧盟颁布了EN 583-6《无损检测-超声检测-第6部分:TOFD作为一种不连续检测和定量的方法》标准,其详细介绍了TOFD基本原理和方法。2005年,荷兰颁布了NEN 1882 《TOFD检测的验收标准》。2009年欧盟出版了EN 15617《焊缝TOFD检测验收等级》标准,随后ISO于2011年出版了《焊缝无损检测-衍射时差技术-验收等级》第1版,并于2018年进行了修订升版。

ASME压力容器与锅炉规范在1995版中提出了使用计算机成像技术,其中包含了TOFD检测的要求, ASME压力容器与锅炉规范案例2235(ASME BPVC CC2235)《使用超声检测代替射线检测》 中提出了自动超声检测的基本要求,其中包括了TOFD技术要求。ASTM于2004年颁布了E 2373《超声TOFD技术的实践指南》。

国家质监总局2009年颁布了GB/T 23902-2009 《无损检测 超声检测 超声衍射声时技术检测和评价方法》,修改采用了ENV 583-6 《无损检测 超声波检验 第6部分:作为检测和不连续性分级方法的飞行时间衍射技术》。国家能源局于2010年颁布了DL/T 330《水电水利工程金属结构及设备焊接接头衍射时差法超声检测》以及NB/T 47013.10-2010(JBT 4730.10)《承压设备无损检测 第10部分:衍射时差法超声检测》。

3 分析与比较

NB/T 47013.10与ASME压力容器与锅炉规范案例2235都提出了TOFD检测方法和验收的要求,而ISO 15626 《焊缝无损检测-衍射时差(TOFD)技术-验收等级》仅仅是TOFD验收标准,不涉及到检测方法要求。单就TOFD焊缝检测验收而言,目前国内产品应用较多的是NB/T 47013.10标准,国际上或出口产品应用较多的是ISO 15626和ASME压力容器与锅炉规范案例2235。

3.1 适用范围

NB/T 47013.10适用于材料为低碳钢和低合金钢的全熔透对接焊缝,工件厚度范围是12~400 mm,检测区域宽度为焊缝及两侧熔合线向外各10 mm。

ASME BPVC CC2235的适用范围是板厚在13~300 mm及以上的锅炉和压力容器全熔透焊缝。检测区域宽度与板厚相关,当材料厚度T不大于200 mm时,检测区域宽度应包括整个焊缝及焊缝两侧各25 mm或材料厚度T两者中的较小值,当材料厚度T大于200 mm时,检测区域宽度应包括整个焊缝及焊缝两侧各50 mm的范围。或者,检测区域可减小到焊缝加两侧实际热影响区(HAZ)再加6 mm。

ISO 15626标准中规定的适用范围是板厚为6~300 mm的铁素体钢全熔透焊缝。检测区域宽度为焊缝及两侧熔合线向外各10 mm或实际热影响区宽度两者中的较大者。

3.2 不连续的分类

NB/T 47013.10中不连续的分类有表面开口型和埋藏型。其中表面开口型又分为扫查表面开口型,底面开口型以及穿透型。扫查表面开口型不连续只能观察到下端点衍射信号,底面开口型只能观察到上端点衍射信号,穿透型为直通波与底面反射波同时减弱,壁厚方向有多处衍射信号。埋藏型分为点状不连续,线状不连续和条状不连续。点状不连续形状为双曲线弧状,其与拟合弧形光标相重合,长度和高度不可测量;线状不连续形状为细长状,高度不可测量;条状不连续形状为长条状,在上、下两端有衍射信号产生,可测量长度与高度。

ASME BPVC CC2235不连续的分类有表面型和埋藏型。埋藏型是内部不连续,但是如果内部不连续到被检表面的距离不大于不连续在厚度方向尺寸的二分之一时,此不连续应当作为表面不连续。这与其他标准的定义是不一致的。

ISO 15626中不连续分为表面开口不连续和埋藏型不连续。表面开口不连续是连接到近表面(扫查面)或远表面(对面)的不连续。埋藏型不连续是不与表面相连,位于材料内部的不连续。细长型直不连续是指在壁厚方向尺寸较小的不连续。细长型弯曲不连续是指在壁厚方向有较大尺寸的不连续。

3.3 不连续尺寸的位置和确定

NB/T 47013.10中不连续的尺寸位置包括不连续在x轴的位置、长度、深度和自身高度。ASME BPVC CC2235不连续尺寸位置包括不连续在x轴的位置,长度和自身高度。ISO 15626中不连续尺寸位置包括不连续在x轴的位置、长度和自身高度。

3.3.1 NB/T 47013.10中不连续尺寸的位置和确定

(1) 不连续在x轴的位置。一般使用拟合弧形光标法确定缺欠沿x轴方向的前、后端点位置。用拟合光标与点状不连续重合时的数值代表点状不连续在x轴位置。对于其他类型不连续,应分别测定其前、后端点位置,可采用拟合弧形光标与相关不连续的端点重合时所得的位置作为不连续在x轴上的位置。

(2) 长度。不连续长度可根据不连续前、后端点在x轴上的位置计算而得。

(3) 深度。扫查面开口型和穿透型的不连续深度为0,底面开口型不连续上端点与扫查面间的距离为缺欠深度。埋藏型不连续中,点状不连续拟合光标与点状不连续重合时不连续的深度为其深度,线状不连续和条状不连续的上端点与扫查面间的距离为不连续深度。

(4) 自身高度。表面开口型缺欠不连续的自身高度为表面与缺欠上端点或下端点之间的最大距离。穿透型缺欠的自身高度为工件厚度。埋藏型条状缺欠的自身高度为缺欠上端点与下端点之间的最大距离。

(5) 相邻两个或多个缺欠显示(非点状),其在x轴方向间距小于其中较小的缺欠长度,且在z轴方向间距小于其中较小的缺欠自身高度时,应作为一条缺欠处理。该缺欠深度、长度及缺欠自身高度按如下原则确定:① 缺欠深度:以两缺欠深度较小值作为单个缺欠深度;② 缺欠长度:两缺欠在x轴上投影的前、后端点间的距离;③ 缺欠自身高度:若两缺欠在x轴投影无重叠,以其中较大的缺欠自身高度作为单个缺欠自身高度,若两缺欠在x轴投影有重叠,则以两缺欠自身高度之和作为单个缺欠的自身高度(间距计入)。

3.3.2 ASME BPVC CC2235中不连续尺寸的位置和确定

ASME BPVC CC2235中未规定具体的定量规则,需要检测方按照CC2235要求,在演示试块中预埋相应尺寸的不连续。在编制程序时,应确定定量规则。程序演示时,根据程序的要求演示对预埋不连续的定量方法。不连续尺寸应可以用矩形框住不连续的所有区域。不连续的长度应平行于工件内表面。不连续在厚度方向的尺寸应垂直于表面,对于表面型不连续,高度为a,埋藏型不连续高度为2a。

3.3.3 ISO 15626中不连续尺寸的位置和确定

(1) 长度:长度是不连续在x方向上的差值。单个细长型直不连续在厚度方向产生明显的变化,测量时把双曲线光标拟合在不连续上,只有当不连续的两个端头能与双曲线光标拟合良好时,这两端之间的距离才能被认为是不连续的长度。单个细长型弯曲不连续在厚度方向产生明显的变化,测量时不连续的两端在沿不连续厚度方向时间延迟的三分之一处,把双曲线光标放在不连续的两端,这两端之间的距离才能被认为是不连续的长度。

图1 时间测量的光标位置(4种方法)

(2) 自身高度:高度是在任意x轴上的位置,z轴方向上的最大差值。表面开口型不连续的自身高度为表面与缺欠上(或下)端点间最大距离。表面开口不连续的高度由直通波与下尖端衍射信号幅值的最大差值决定。对于一个背面开口不连续,不连续的高度由上尖端衍射信号与背面回波幅值的最大差值决定。埋藏型不连续的高度由同一x轴向某位置的上端衍射信号与下尖端衍射信号幅值的最大差值决定。穿透型缺欠自身高度为工件厚度。ISO 15626提供了4种高度测量方法(见图1),测量在A扫上进行,需在信号的同一位置,并需要考虑相位反转。这4种方法的具体要求为:① 方法1:测量信号前沿之间的穿越时间;② 方法2:测量信号第一个波峰之间的穿越时间;③ 方法3:测量信号最大幅度之间的穿越时间;④ 方法4:测量信号第一个零值交点之间的穿越时间。

(3) 群不连续。评定群不连续时应不考虑点状不连续以及高度小于h1的单个不连续。群不连续的评定是基于单个不连续的尺寸以及不连续的间距。一个群不连续的长度和尺寸将不可用于其他群不连续的评定。出现下列情况时,一个群不连续可作为单个不连续评估:沿着焊缝的两个单个不连续之间的间距小于较长不连续的长度;两个不连续在焊缝厚度方向上的间距小于高度较大的不连续的高度。对于一个群不连续,总高度hg定义为单个不连续的高度加上其之间间距的总和,总长度lg定义为单个不连续的长度加上其之间间距的总和。

3.4 验收等级

3.4.1 NB/T 47013.10验收等级

NB/T 47013.10中的验收等级有三个质量等级,即1级,2级和3级。其中,1级要求最高,3级要求最低。评定时按照点状,条状(包括密集型点状)显示分别评定。不允许危害性表面开口缺欠的存在。对于判断缺欠类型为裂纹、坡口未熔合的危害性缺欠,评为Ⅲ级。当各类缺欠评定的质量级别不同时,以质量级别最低的作为焊接接头的质量级别。

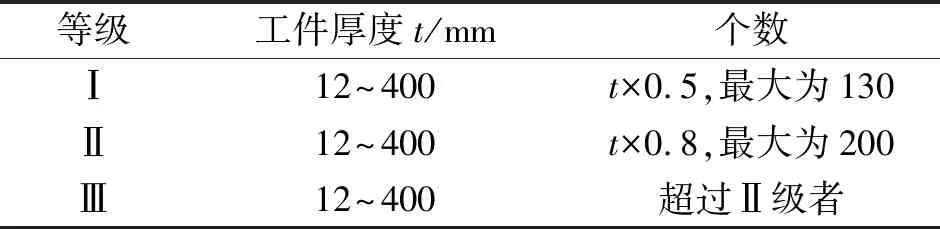

(1) 点状显示用评定区进行质量分级评定,评定区为一个与焊缝平行的矩形截面,其沿x轴方向的长度为100 mm,沿z轴方向的高度为工件厚度。在评定区内或与评定区边界线相切的缺欠均应划入评定区内,按表1的规定评定焊接接头的质量级别。

表1 NB/T 47013.10中各级别允许的点状显示的个数

(2) 非点状缺欠显示的质量分级要求按表2的规定进行。

3.4.2 ASME BPVC CC2235验收规范

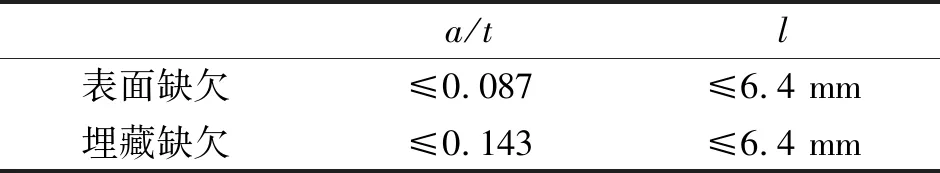

ASME BPVC CC2235没有验收等级的区分。其验收时按照不同的板厚,不连续的类型进行。验收规范见表3~5。

表2 NB/T 47013.10中焊接接头质量分级 mm

表3 ASME BPVC CC2235中焊缝厚度从13 mm到小于25 mm的缺欠验收规范

注:(1)t指包括任何允许的焊缝余高的焊缝厚度。对于对接接头,当焊缝两侧厚度不同时,取较小值。如果全熔透的焊缝中含有角焊缝,则角焊缝的厚度也应包括在t中。(2) 如果埋藏缺欠到表面的距离小于或等于厚度方向尺寸的一半,则应作为表面缺欠。

3.4.3 ISO 15626验收等级

ISO 15626中的验收等级划分是根据焊缝质量等级要求,将其分为1级,2级和3级的,其中1级要求最高,3级要求最低。针对检测中发现的单个不连续,不连续累计和点状不连续,分别进行评定。对于不等厚焊缝接头检测,验收等级应基于两块中较薄的板厚。对于承受动载荷或有开裂倾向的焊缝,应规定更严格的近表面验收等级或应用其他无损检测方法。

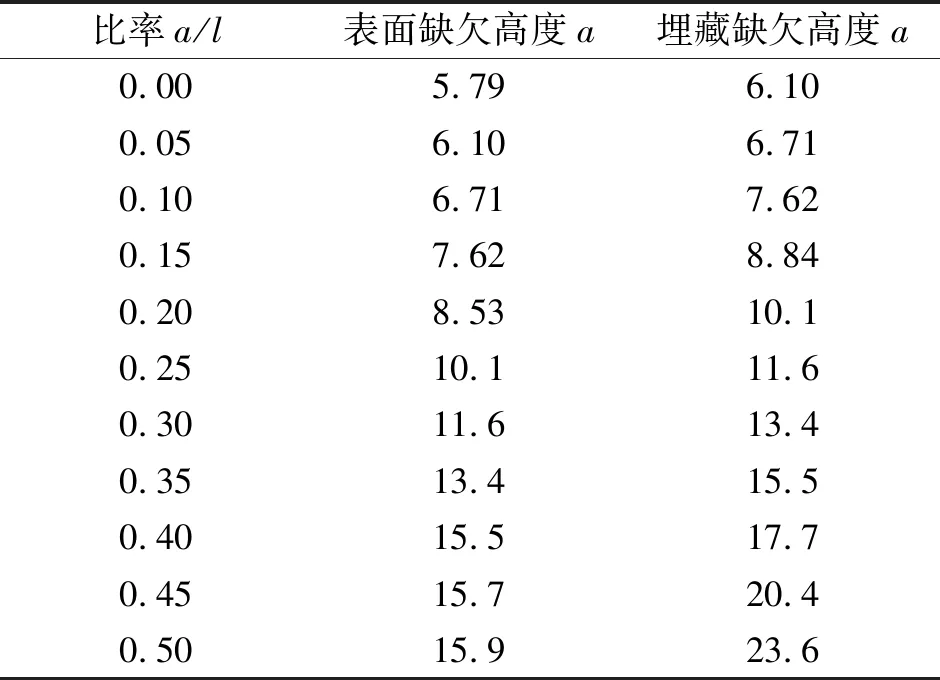

表4 ASME BPVC CC2235中焊缝厚度从25 mm到300 mm的缺欠验收规范

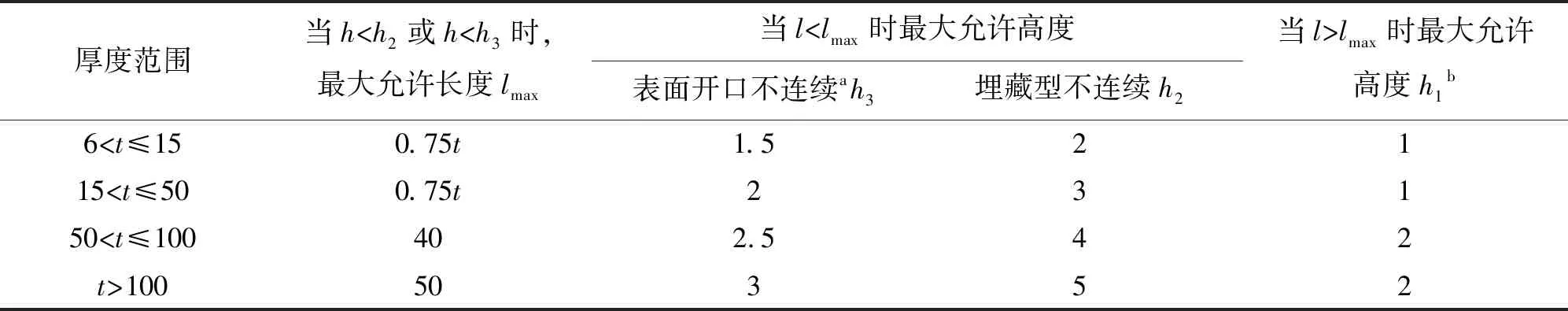

注:(1)t指包括所有允许余高的焊缝厚度。对于有不同厚度的对接焊缝,t取这两个厚度的较小值。如果全焊透的焊缝含有角焊缝,则角焊缝的厚度也应包括在t中。(2) 如果埋藏缺欠到表面的距离小于或等于厚度方向尺寸的一半,则应作为表面缺欠。(3) 如果验收规范表中缺欠长度l小于6.4 mm,则用6.4 mm作为可接受的缺欠长度。(4) 对于64 mm 表5 ASME BPVC CC2235中焊缝厚度大于300 mm的缺欠验收规范 mm 注:(1) 对于缺欠表观比率a/l处于其他值时,可以采用内插法。(2)t指包括所有允许余高的焊缝厚度。对于有不同厚度的对接焊缝,t取这两个厚度的较小值。如果全焊透的焊缝含有角焊缝,则角焊缝的厚度也应包括在t中。(3) 如果埋藏缺欠到表面的距离小于或等于厚度方向尺寸的一半,则应作为表面缺欠。 (1) 单个不连续。验收等级的要求见表6~8。 (2) 不连续的累计长度 对于沿着焊缝12t长度内的所有高度超过h1的单个不连续的累计长度应该不大于:① 验收等级 表6 ISO 15626中验收等级1级的要求 mm 注a:当检测到表面开口不连续,分辨率不足以分辨深度时,应使用其他方法或技术来确定可接受性;如果无法使用其他方法或技术,所有的表面开口不连续应被视为不可接受。 注b:高度小于h1的不连续不予考虑。 表7 ISO 15626中验收等级2级的要求 mm 注a:当检测到表面开口不连续,分辨率不足以分辨深度时,应使用其他方法或技术来确定可接受性;如果无法使用其他方法或技术,所有的表面开口不连续应被视为不可接受。 注b:高度小于h1的不连续不予考虑。 表8 ISO 15626中验收等级3级的要求 mm 注a:当检测到表面开口不连续,分辨率不足以分辨深度时,应使用其他方法或技术来确定可接受性;如果无法使用其他方法或技术,所有的表面开口不连续应被视为不可接受。 注b:高度小于h1的不连续不予考虑。 1: 3.5t,最大150 mm;② 验收等级2: 4.0t,最大200 mm;③ 验收等级3: 4.5t,最大250 mm。 (3) 点状不连续 对于所有验收等级,在任何150 mm焊缝长度内,单个衍射信号(点状不连续)的最大数量N可由N=1.2t计算给出,其中N取较大的整数,t为板厚(单位为mm)。 通过这几个验收标准的分析和比较,现场检测人员能够理解标准内容以及各标准之间的差异,为检测结果的正确评定奠定了基础。

4 结语