深部空区群作用下小厂坝铅锌矿岩爆危险性评估及安全回采技术研究

2019-04-18蓝昌金

蓝昌金

(梅州市金雁铜业公司 玉水硫铜矿,广东 梅州 514000)

岩爆是高应力区地下工程开挖过程中因开挖卸载发生脆性破坏的一种动力失稳地质灾害。随着开采强度及其开采深度的增加[1-3],岩爆在金属矿井开采中已经成为威胁矿井安全生产的主要因素。而岩爆发生时间与空间的不确定性使得岩爆的防治极为困难[4-8]。

20世纪80年代首次发生岩爆后,学者们便针对岩爆产生机理及防治措施进行了一系列深入的研究与探讨。李丽娟[9]通过实验测定岩爆能量冲击指标与岩爆弹性指数,判别矿井岩样的岩爆倾向性,明确岩爆危险岩层与区域。严健等[10]通过数值模拟计算了热力耦合作用下岩爆的烈度和范围。ORTLEPP等[11]通过实验对井筒与隧道中岩爆的产生机理进行了阐述,说明岩爆是由能量的积聚释放导致。LINDIN等[12]通过不同的加载条件对试样的应力应变状态进行分析,给出了一种可能发生岩爆的判断方法。LEE等[13]对水下隧道中岩爆现象的出现进行了分析,总结出影响岩爆发生的因素包括掘进速度、掘进方法、岩体性质、地应力等因素。LI Tianbin等[14]分析了地质条件对岩爆危险性发生的影响,对岩爆地质条件进行分类,指导生产实践。尽管各国学者对岩爆发生机理均给出了各自的解释与说明,但是对岩爆机理的认识仍然较为模糊,缺乏适应不同地质与生产条件的岩爆理论分析与防治措施。

小厂坝矿区在开采生产过程中,经常发生多点位、大范围的轻微或剧烈不等的岩爆现象,岩爆成为影响矿井安全高效生产的主要灾害之一。因此,本研究结合小厂坝矿区生产与地质条件,对矿井当前岩爆危险区域进行评估,并对危险等级进行划分,同时给出卸压降低岩体应力集中和优化矿井开采顺序方案,以降低或消除矿井岩爆危险。

1 矿井概况

小厂坝铅锌矿区位于甘肃省陇南市,矿区构造处于昆仑秦岭地槽褶皱系的礼县—柞水海西冒地槽褶皱带中部的西成矿田中,矿区中断层、褶皱构造发育。矿层上部岩层以灰岩、黑云方解石英片岩为主,下部岩层以黑云石英片岩为主。小厂坝铅锌矿床矿体埋藏深,地应力高,且矿体中有不同程度的民采老硐分布,采空区范围大,矿柱分布广使得矿井生产过程中岩爆现象频发,威胁矿工生命及生产设备安全,制约矿井安全高效生产。

本文选用小厂坝矿区作为研究对象,研究矿体厚16.2 m,平均倾向200°,平均倾角55°。矿区开采方式为分段式房柱法,各分段间竖向距离为50 m。矿区当前开采750 m和800 m水平中段,开采深度约为600 m(地表标高1 300~1 400 m)。800 m水平以上基本为采空区,如图1所示。其中,800 m水平有两个矿房在完成采准切割工序后,巷道出现岩爆迹象,从而制约其进一步回采,750 m水平基本没有开采。

图1 采掘布置图Fig.1 Schematic diagram of mining and driving distribution

2 研究方法介绍

本研究采用FLAC3D有限差分数值软件作为研究手段,如图2所示,模型尺寸为1 000 m×1 000 m×600 m,计算单元数为675 650个,节点数为131 415个,网格类型选用四面体自由网格。数值计算中,岩体和矿体受力变形服从摩尔—库伦准则,支护材料采用锚杆、锚索结构单元。模型水平方向采用应力边界条件,地面采用位移边界条件。应力边界及围岩力学参数均来自现场和室内试验。

2.1 边界条件

1)地应力场反演

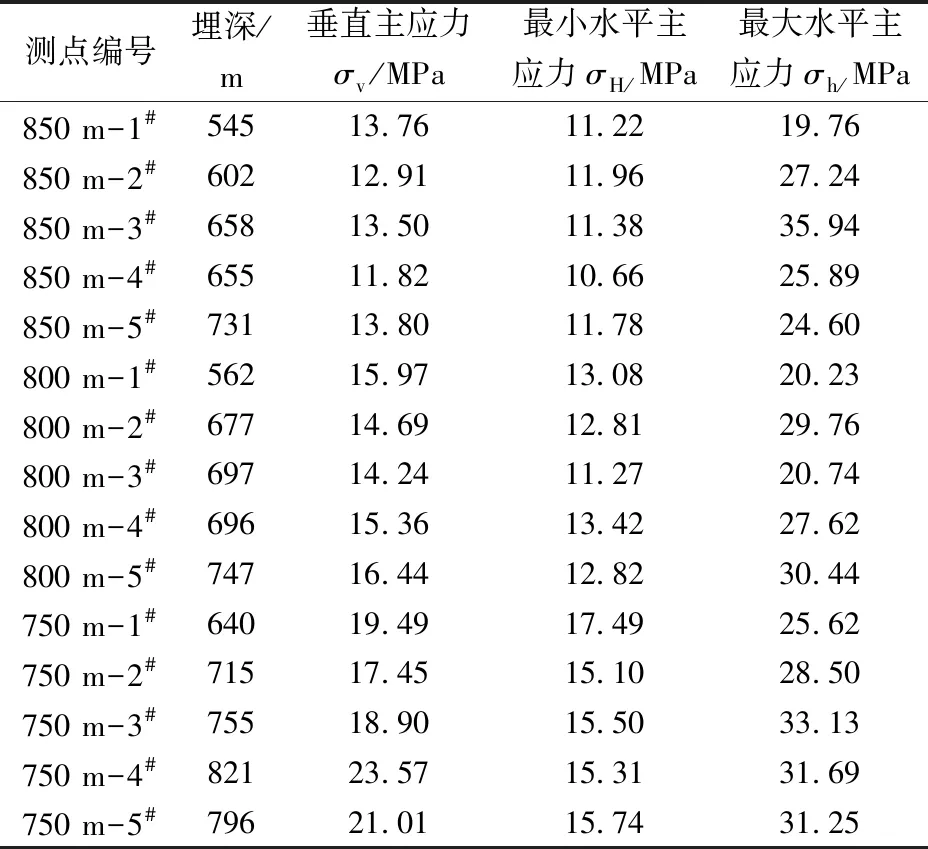

为了确定模型边界条件,分别在850 m、800 m和750 m三个水平中段不同位置取出岩芯,做原岩应力测量,结果如表1所示。

图2 计算模型Fig.2 Schematic diagram of finite element analyses model

测点编号埋深/m垂直主应力σv /MPa最小水平主应力σH/MPa最大水平主应力σh/MPa850 m-1#54513.7611.2219.76850 m-2#60212.9111.9627.24850 m-3#65813.5011.3835.94850 m-4#65511.8210.6625.89850 m-5#73113.8011.7824.60800 m-1#56215.9713.0820.23800 m-2#67714.6912.8129.76800 m-3#69714.2411.2720.74800 m-4#69615.3613.4227.62800 m-5#74716.4412.8230.44750 m-1#64019.4917.4925.62750 m-2#71517.4515.1028.50750 m-3#75518.9015.5033.13750 m-4#82123.5715.3131.69750 m-5#79621.0115.7431.25

利用线性回归法,确定地应力值随深度变化的

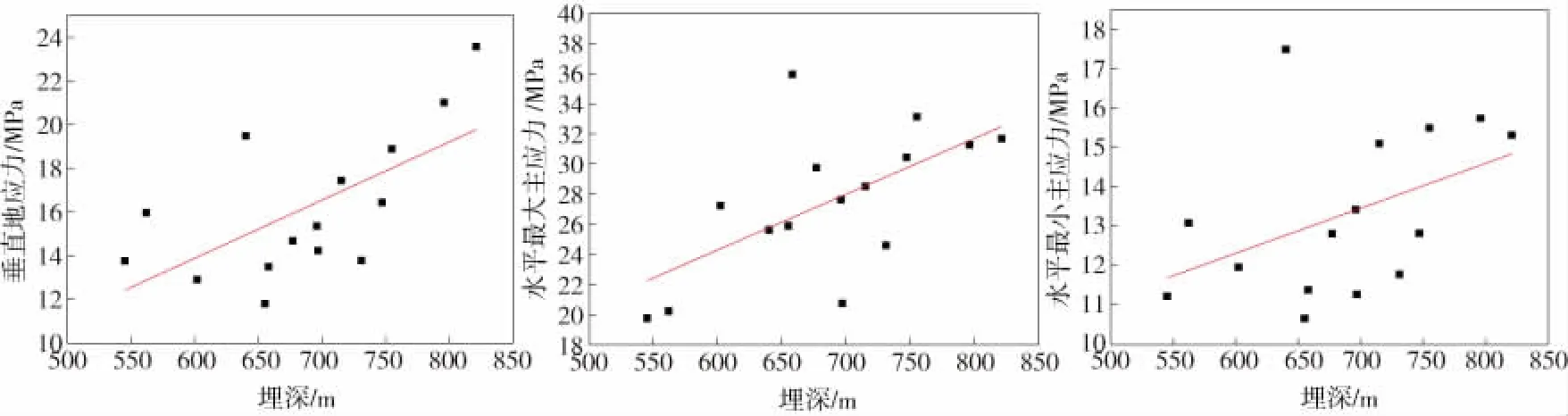

计算公式如下(图3):

σv= 0.023h

(1)

σH= 0.039h+0.321

(2)

σh= 0.018 1h+0.853

(3)

式中:σv—垂直主应力,MPa;σH—最大水平主应力,MPa;σh—最小水平主应力,MPa;h—埋深,m。

2)模型边界条件

对模型的前后左右四个表面施加应力边界条件,对模型底边施加位移边界条件,上表面为自由面。单元所受应力随着埋深增加而增加,因此模型前后左右四个面必须为渐变应力边界条件。

根据各个方向的散点绘制的趋势线,可以得到边界条件中渐变应力梯度:垂直方向为0.023 MPa/m,最小水平主应力方向为0.018 MPa/m,最大水平主应力方向为0.039 MPa/m。

(a)垂直地应力与埋深关系 (b)水平最大主应力与埋深关系 (c)水平最小主应力与埋深关系图3 主应力与埋深关系曲线 Fig.3 Relation curve between principal stress and buried depth

2.2 模型参数

1)实验室内数据测定

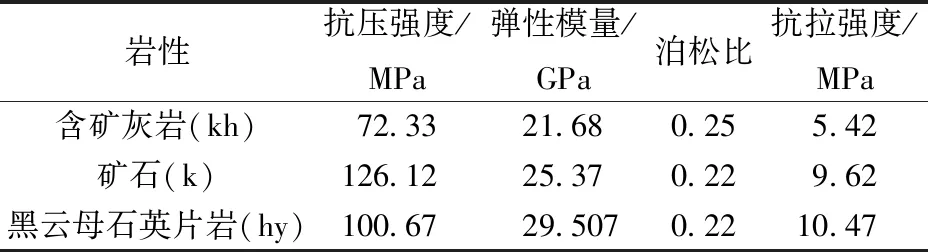

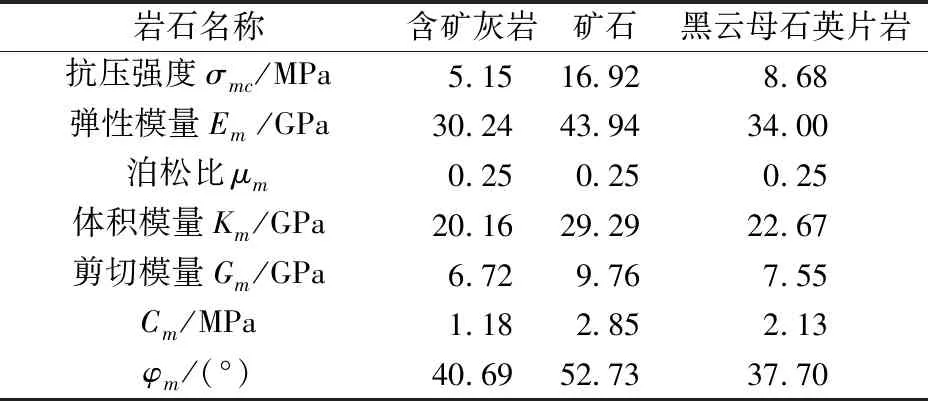

根据研究目的,使用WAW-600D单轴压力试验机对小厂坝矿区的含矿灰岩、矿岩和黑云母石英片岩三种岩石的岩石力学参数进行了测试,结果见表2。

表2 小厂坝矿区矿岩力学参数

2)模型参数确定

根据蔡美峰[15]指出数值分析中所使用参数,需根据实验室岩石力学试验获取的参数数据进行折减修正,以获得接近真实岩体参数。

首先,选取岩体质量分级RMR法作为小厂坝矿区深部岩体质量分级方法,依据矿区现场地质与岩体赋存条件和公式(4),确定小厂坝矿区岩体RMR值,如表3所示。然后根据Hoek-Brown公式(5)对岩体抗压强度进行折减。孙丽[16]指出岩体抗拉强度为抗压强度的0.07~0.23,本文取0.2的系数折减。根据岩体弹性模量Em与RMR的关系如公式(6), 可修正岩体弹性模量Em。根据公式(7)、(8)、(9),可修正泊松比、体积模量E和剪切模量G。根据公式(10)、(11)可修正岩体黏聚力Cm,内摩擦角φm。修正后的岩体参数如表4所示。

RMR=R1+R2+R3+R4+R5+R6

(4)

其中,岩体的RMR值取决于5个通用参数和一个修正参数。五个通用参数为岩石抗压强度R1、岩石RQD指标R2、节理间距R3、节理状态R4和地下水状态R5。一个修正参数R6则取决于节理方向对工程的影响。

(5)

Em=0.0097RMR3.54

(6)

式中:Em—折减后弹性模量。

μm=0.25(1+e-0.25σmc)

(7)

式中:μm—泊松比。

Km=Em/3(1-2μm)

(8)

Gm=Em/3(1+2μm)

(9)

式中:Km—修正后的体积模量,Gm—修正后的剪切模量。

(10)

(11)

式中:Cm—修正后的黏聚力;φm—修正后的内摩擦角;σmt—修正后的抗拉强度。

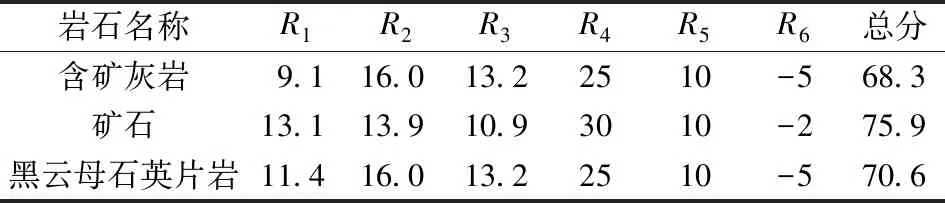

表3岩体质量分级RMR值参数

Table3TherockmassqualityclassificationandthevalueofRMR

岩石名称R1R2R3R4R5R6总分含矿灰岩9.116.013.22510-568.3矿石13.113.910.93010-275.9黑云母石英片岩11.416.013.22510-570.6

表4 修正后的岩体强度参数

3 研究结果与讨论

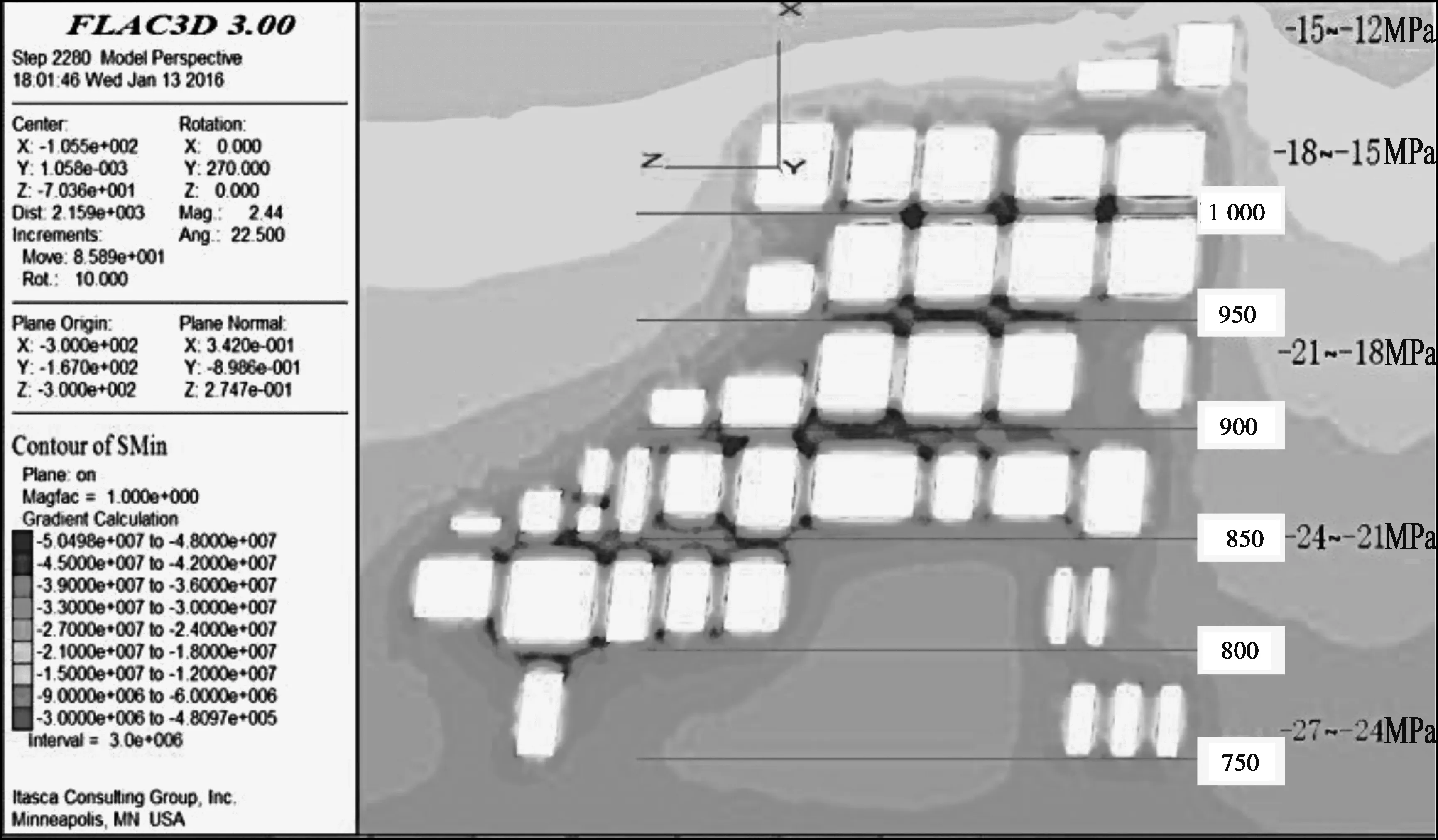

3.1 受力结果分析

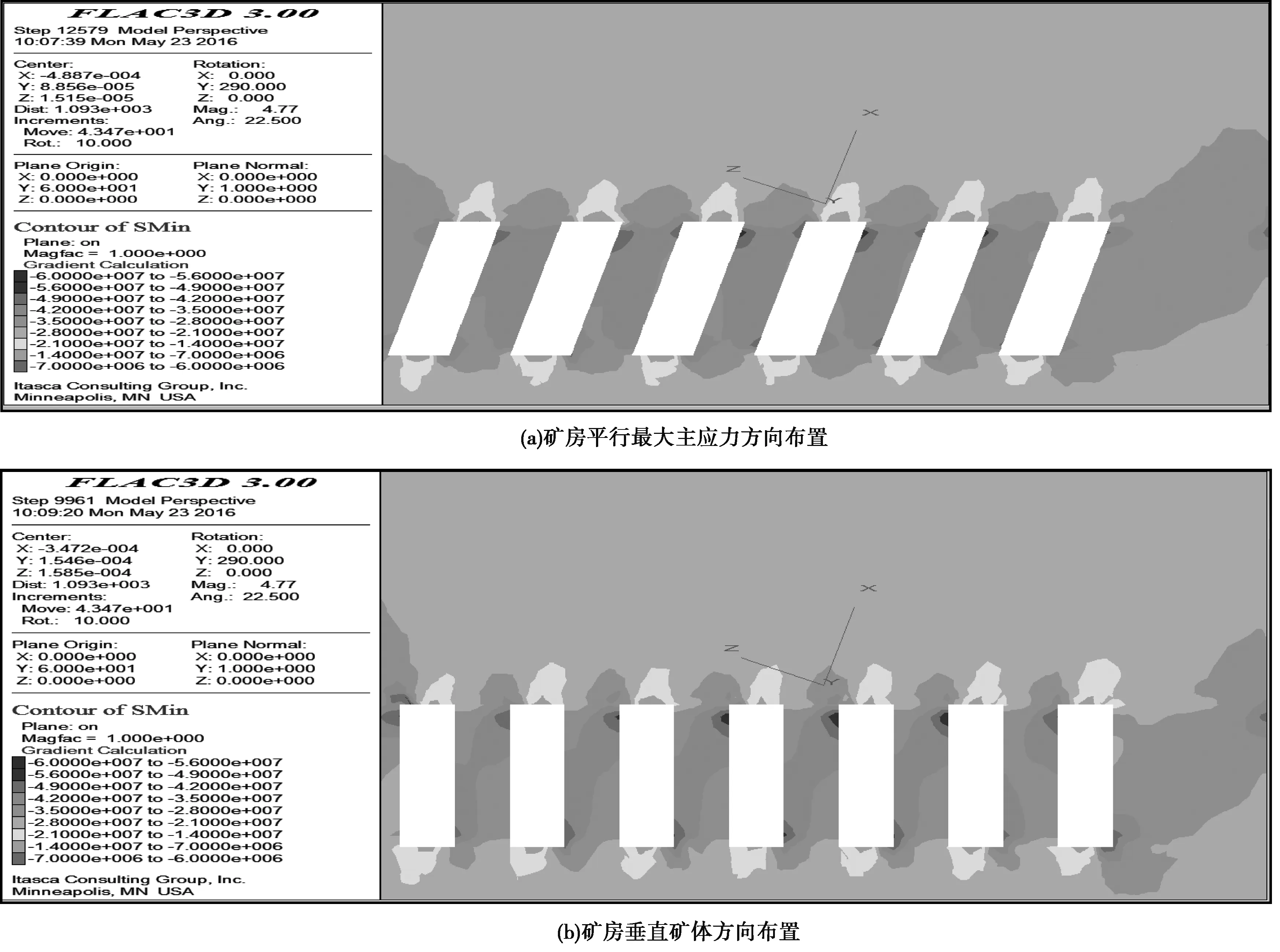

从图4可知,应力集中区域主要在顶底柱和间柱交叉口,其中1 000 m中段应力集中最严重,是同等标高原岩应力的3倍左右。950 m、900 m和850 m中段顶底柱和间柱交叉口处次之,集中区应力值是同等标高原岩应力的2倍左右,其他尖角处也或多或少出现了应力集中。从图4可知空区的影响范围为10~30 m。

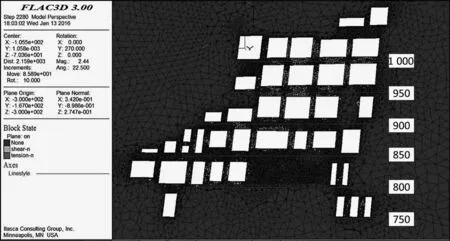

图5可知,岩体的破坏形式包括剪切破坏和拉伸破坏,剪切破坏居多,拉伸破坏主要发生在间柱或顶底柱表面。塑性区主要分布在应力集中区附近,间柱塑性区范围比顶底柱塑性区范围要多。850~1 000 m中段塑性区较多,而该区域的间柱和顶底柱都较小,可知空区越集中的区域塑性区较多;同时可以说明虽然埋深不大但是空区较多时,也会造成应力集中,同样会产生大面积破坏,与现场900 m和950 m中段出现大面积坍塌基本吻合。

图4 小厂坝应力云图Fig.4 Stress contour of Xiaochangba

图5 小厂坝塑性区分布图Fig.5 Plastic zone distribution of Xiaochangba

3.2 岩爆危险区判定

本研究采用Barton法对岩爆区域范围和等级进行判别:

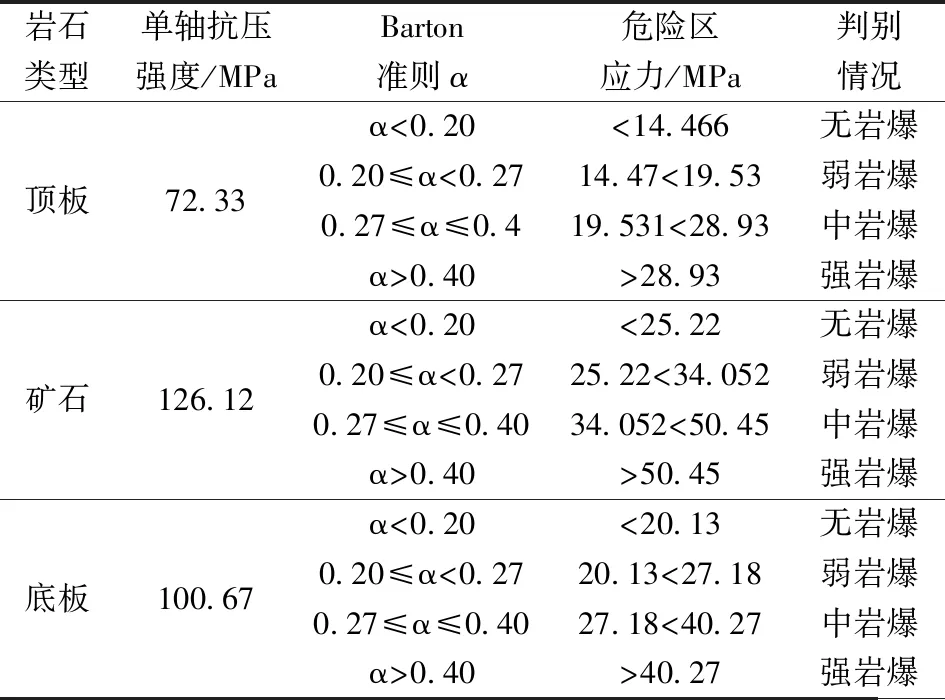

α=σ1/σc

式中:σ1—最大主应力;σc—单轴抗压强度,α—岩爆判别参数。其中α<0.2无岩爆倾向性;0.2≤α<0.27弱岩爆倾向性;0.27≤α≤0.4中岩爆倾向性;α>0.4强岩爆倾向性。得到岩爆区域划分标准,如表5所示。

图6所示,矿体岩爆危险区域中没有强岩爆倾向区域,中岩爆倾向区域主要分布在顶底柱及顶底柱与间柱交界处。弱岩爆倾向区域随着深度增加而增大,并有过渡到中岩爆倾向的趋势。对于中等岩爆区域必须做好一定的预防措施,因为当岩体局部区域硬度较大时,随着时间推移(当周边软弱岩体发生塑性变形后),其集中应力会越来越大,可能过渡到强岩爆倾向区。因此,随着时间推移,空区群矿区存在潜在危险,应力转移也很难预测和定位。随着开采深度的增加,及时充填管理低压很有必要。

表5 岩爆危险区域划分标准

4 消除岩爆危险性技术方案与研究

依据岩爆发生机理可知应力集中是发生岩爆的主要因素,本研究对矿井生产的采掘布置进行全局优化,降低矿房与矿柱应力集中,减少围岩塑性区破坏范围,降低或消除岩爆危险性。本文主要从开采方式和矿房布置形式两方面进行优化研究。

4.1 开采方式优化

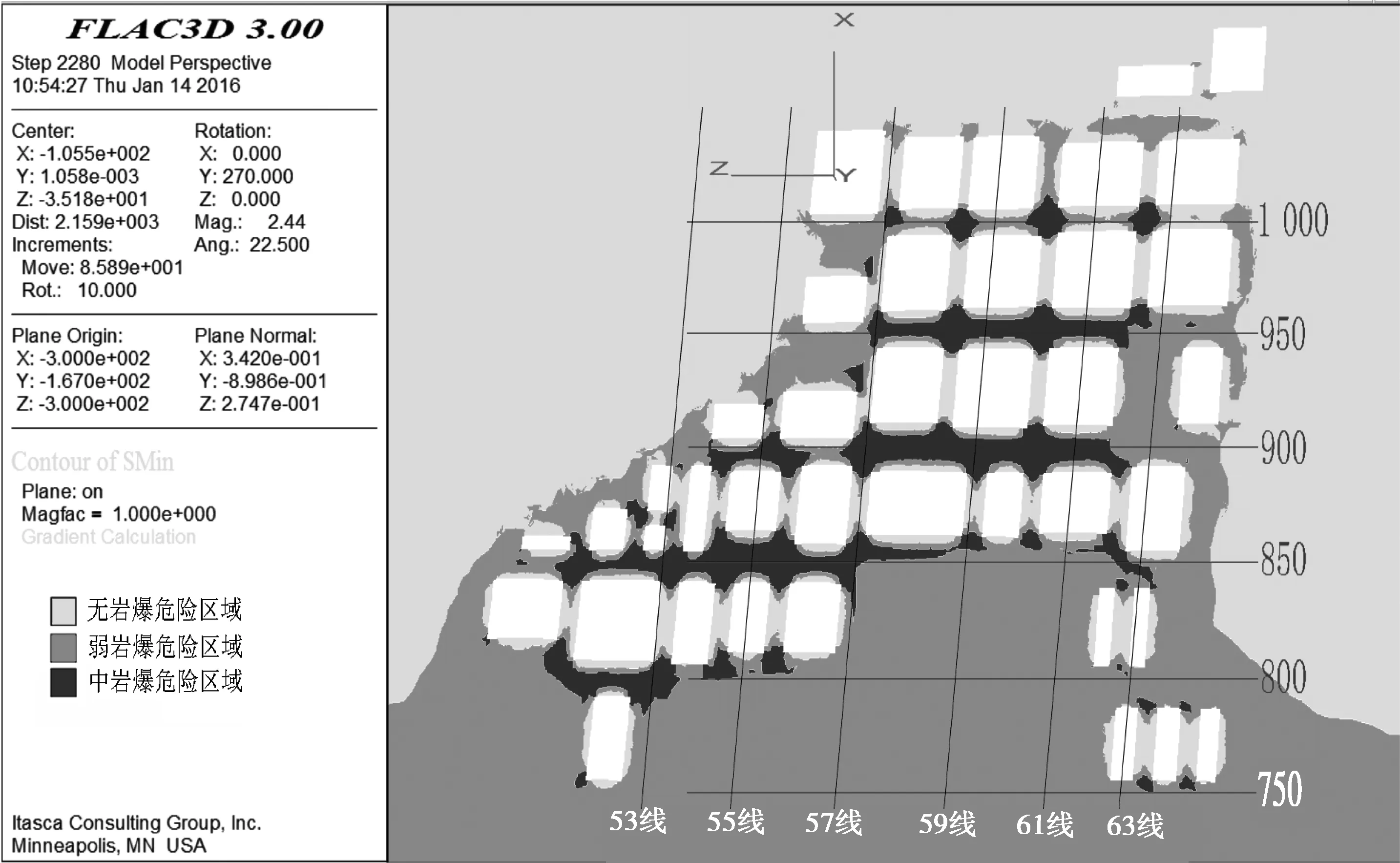

本文将开采方式分为连续开采和间隔开采,如图7所示。比较连续开采和间隔开采的应力云图可知,间隔开采具备以下优点:第一,间隔开采顶板集中应力较小,保持在50 MPa左右。而连续开采集中应力较大,保持在70 MPa左右。第二,间隔开采顶板应力分布较均匀,没有出现局部区域应力特别集中的情况,整体稳定性较好。而连续开采集中应力分布不均匀,越靠近采空区中间,应力集中越严重。第三,间隔开采对围岩和底板影响范围较少。从图7(a)可知,连续开采对底板集中应力大小影响很大,影响范围也较广,可能造成底鼓灾害。间隔开采可以很好地弥补连续开采这一缺陷。因此,综合比较连续开采和间隔开采各区域应力集中情况,可知间隔开采效果相对较好。

图6 矿体岩爆危险区域分布图Fig.6 Rock burst dangerous region distribution

4.2 矿房布置形式优化

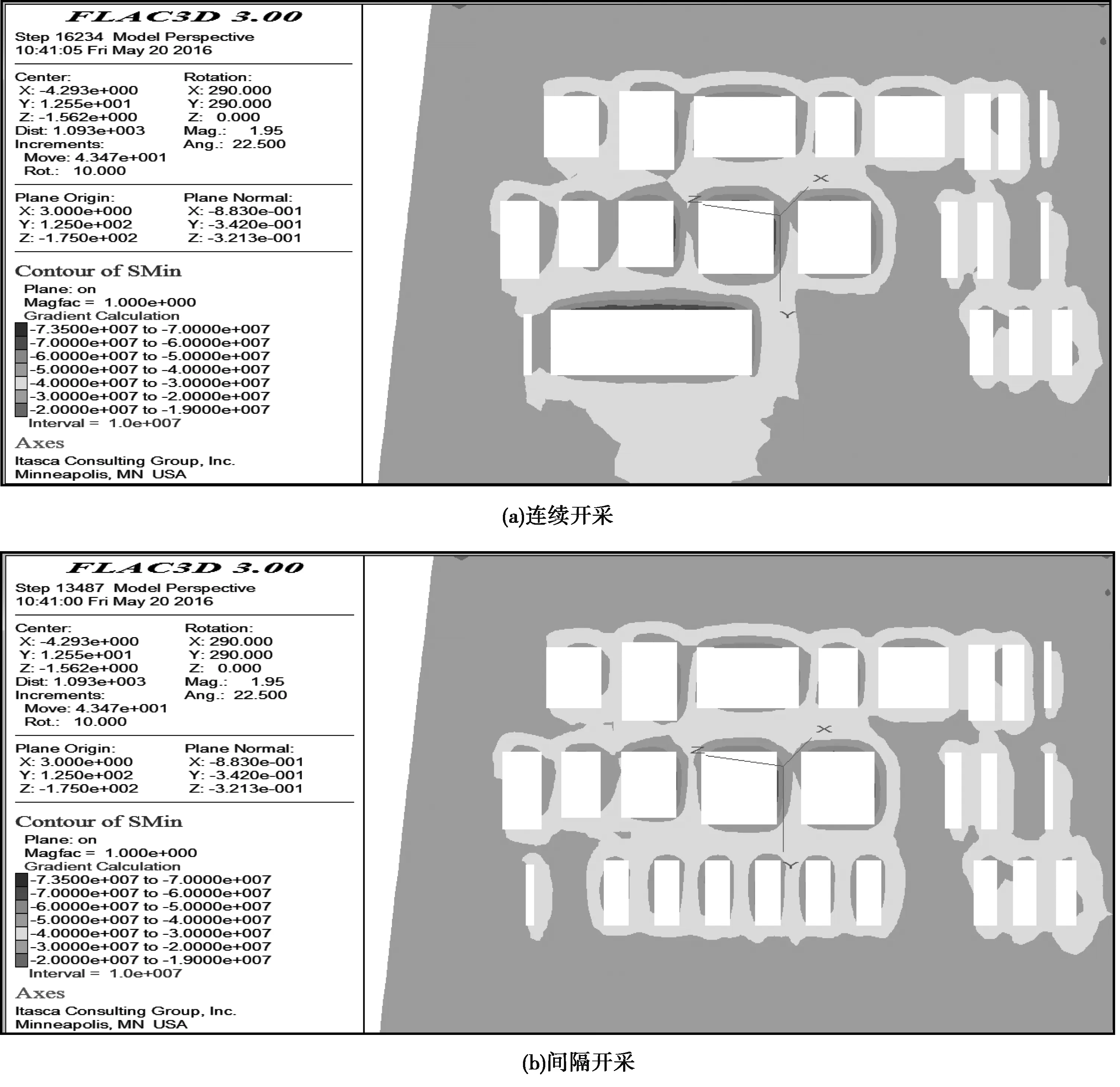

从图8可知,矿房平行最大主应力布置时,较大集中应力区域范围较小;各矿柱受力均匀,只有极少区域应力相对过大。而矿房垂直矿体方向布置时,其矿柱受力很不均匀,左帮应力明显较大,极易造成左部片帮。由矿房到原岩应力区,应力变化均匀,顶底板应力分布情况都优于矿房垂直矿体方向布置时的情况。

5 结论

1) 小厂坝矿区受空区群影响,集中应力主要分布在顶底柱和间柱交界处,最大集中应力超过同等深度地应力的3倍,其次空区群的影响范围10~30 m。

图7 开采方式优化研究Fig.7 Optimization research of mining methods

图8 矿房布置形式优化研究Fig.8 Optimization research of room arrangement

2) 矿区塑性区主要分布在应力集中区附近,且间柱塑性区范围比顶底柱塑性区范围要多。当间柱和顶底柱较细且空区较多时,即使埋深不大,也会造成应力集中,同样会产生大面积破坏,这与现场900 m和950 m中段出现大面积坍塌基本吻合。

3) 采用Barton法对岩爆区域范围和等级进行判别,结果显示小厂坝矿区没有强岩爆危险区域。建议中等岩爆区域做好一定预防措施,以防中等岩爆区域向强岩爆区域过渡。

4) 通过比较连续开采和间隔开采两种方式,发现间隔开采方式具有围岩应力分布较均匀、最大集中应力较小、集中应力分布范围较小等优点,因此间隔开采方式适合小厂坝矿区深部矿房开采。

5) 通过比较矿房平行最大主应力方向布置和矿房垂直矿体方向布置两种布置方式,发现当矿房平行最大主应力布置时,应力集中区域范围较小,各矿柱受力均匀,只有极少区域应力相对过大,整体应力分布较均匀,开采更安全。