制动盘罩壳开裂分析

2019-04-18宋令辉杨宁宁曹韦韦赵唐雷

宋令辉,杨宁宁,曹韦韦,赵唐雷

制动盘罩壳开裂分析

宋令辉,杨宁宁,曹韦韦,赵唐雷

(华晨汽车工程研究院,辽宁 沈阳 110141)

某款SUV在坏路试验过程中出现制动盘罩壳开裂问题。为解决实际工程问题,结合有限元和道路振动测试进行分析,找到问题原因。同时,在制动盘罩壳搭载整车路试之前选择最优方案,极大的节省问题解决时间。

罩壳;开裂

前言

制动盘罩壳一般为1mm左右的金属板,安装于转向节上。主要作用是防止石子冲击制动盘,防止泥水出现在制动盘与摩擦片之间,防止轮边橡胶件因受热降低使用寿命。一般在转向节上有3~4个安装点。开裂是制动盘罩壳主要失效形式之一。汽车在行驶过程中会受到来自地面的随机载荷的激励,这其中包括不同的力的冲击以及不同的频率的冲击。当地面的激励频率刚好接近制动盘罩壳的固有频率时就会产生共振问题。长期的振动会导致结构出现疲劳损伤。

通过对结构进行模态分析可以得到制动盘罩壳的模态频率、模态振型、应力分布;通过疲劳分析可以预测结构的损伤,对比不同结构的使用寿命;通过制动盘罩壳整车振动加速度采集对比可以得到不同结构的实际表现。

1 模态分析

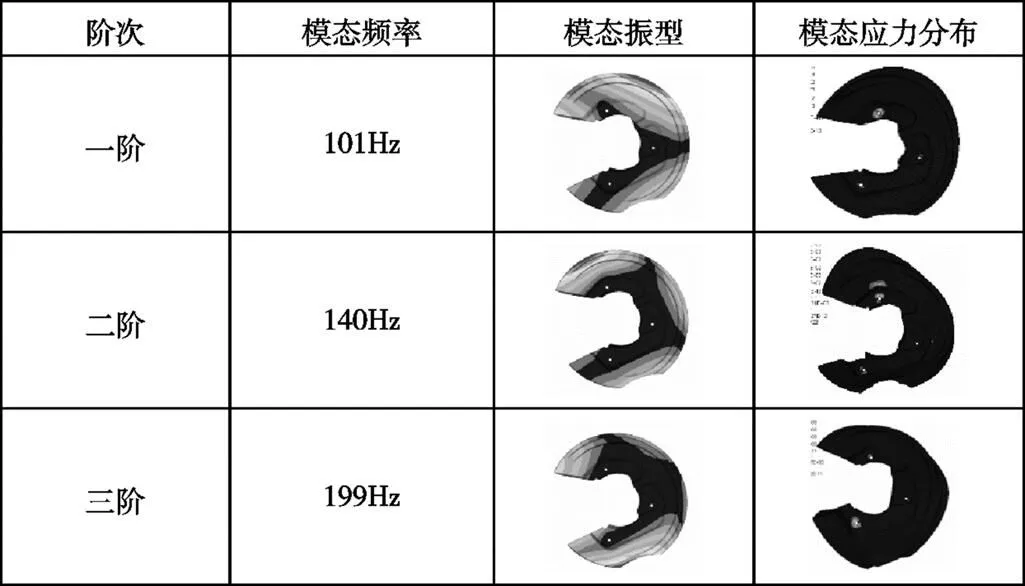

以螺栓安装实际约束情况为标准对故障件模型进行约束模态分析,取前三阶模态:

表1 模态分析结果

制动盘罩壳一阶、二阶阵型振表现为靠近开裂安装点的位置振动较大,此时的应力分布集中在开裂位置。

可以初步判定制动盘罩壳开裂的主要原因为,试验车跑坏路时地面的激励引起了制动盘罩壳主要成分为一阶、二阶振动的耦合模态在开裂位置附近的振动。由于螺栓压装面积较小,应力集中分布在开裂位置,疲劳积累导致最终开裂现象。

图1 开裂罩壳

改善应力集中的问题,主要可以从改善结构来考虑。比如,在螺栓安装位增加“凸台”或“凹坑”的加强结构。但结合实际工程问题,改结构势必涉及到模具的变更,从成本、周期上考虑,改结构在模具已成型、项目周期紧张的情况下并不是理想的选择。可以在螺栓安装位增加垫片以增加罩壳压装面积,提高螺栓对罩壳的约束,同时使应力分布在更大的面积上。

取直径20mm、厚度为1.5mm的垫片对罩壳进行重新安装,与原方案开展对比试验。

2 道路测试

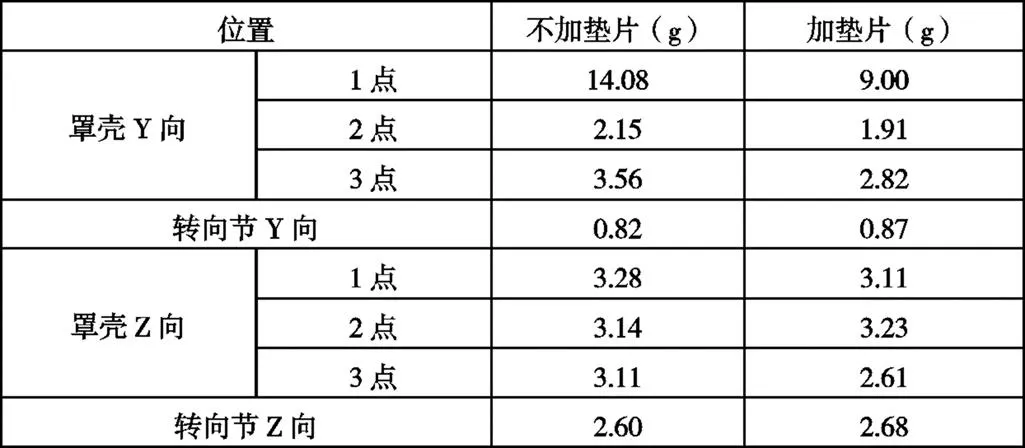

分别安装加垫片和不加垫片的制动盘罩壳进行坏路测试,测试安装点见图2,测试结果见表2、图3。

图2 传感器粘贴位置

表2 时域测试数据

路试数据可以看出制动盘罩壳1点(即故障罩壳开裂点)Y向振动远大于其他位置的振动,这与模态分析结果一致。加垫片的制动盘罩各位置振动明显小于不加垫片时,表明增加垫片可以有效的抑制罩壳的振动。从功率谱密度来看,不加垫片时能量主要分布在94Hz、135Hz和188Hz,这与模态分析相吻合(各阶频率误差在5Hz左右)。增加垫片后能量主要分布在115Hz、144Hz和202Hz,各阶频率均提升10Hz左右。同时,各频率下的能量都有很大程度的降低。

图3 罩壳1点Y向加速度功率谱

3 疲劳分析

以实车坏路采集数据作为输入,转向节传感器粘贴位置作为路谱输入位置。同时输入X、Y、Z三个方向的自谱以及两两之间的互谱。对比加垫片与不加垫片制动盘罩壳的损伤表现和寿命表现。

图4 加垫片

可以看出不加垫片时制动盘罩壳寿命最低的位置出现在螺栓安装点附近,这与模态分析结果一致,与实际罩壳开裂位置也相对应。增加垫片之后,寿命最低点位置发生转移,不再集中在安装点附近,同时寿命有很大程度的提高。可以确定,加装垫片对于制动盘罩壳开裂问题可以起到改善作用。

4 结束语

以解决实际工程问题为目的,本文结合模态分析、道路测试、疲劳分析对问题原因进行分析。

以较为全面的分析短时间内找出问题原因、提出解决方案,并在较短的时间之内对方案进行可行性分析。

[1] 吴帅,张晓艳,王德宸,孙玉,赵勇强.疲劳寿命计算在制动盘罩壳结构优化设计中的应用.噪声与振动控制,2017.

[2] 李华雷,王文龙.制动盘罩壳失效分析.汽车零部件,2017.

[3] 颜京才,张华朝,李国鹏.CAE在汽车制动盘罩壳设计中的应用.汽车实用技术,2016.

Analysis of brake shield cracking

Song Linghui, Yang Ningning, Cao Weiwei, Zhao Tanglei

( Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 110141 )

Cracking of brake disc cover occurred in a SUV during bad road test. In order to solve practical engineering problems, combined with finite element analysis and road vibration test, the causes of the problems are found. At the same time, the optimal scheme is chosen before the road test of the whole vehicle mounted on the hood, which greatly saves the time of problem solving.

shields;crack

U467

B

1671-7988(2019)07-103-02

宋令辉,本科,就职于华晨汽车工程研究院、从事汽车底盘NVH研究。

U467

B

1671-7988(2019)07-103-02

10.16638/j.cnki.1671-7988.2019.07.034