大功率柴油机性能仿真与增压系统优化

2019-04-17霍柏琦石磊陈京瑞

霍柏琦,石磊,陈京瑞

(1.中国人民解放军92537部队,北京 100000;2.上海交通大学 高新船舶与深海开发装备协同创新中心,上海 200240)

0 引言

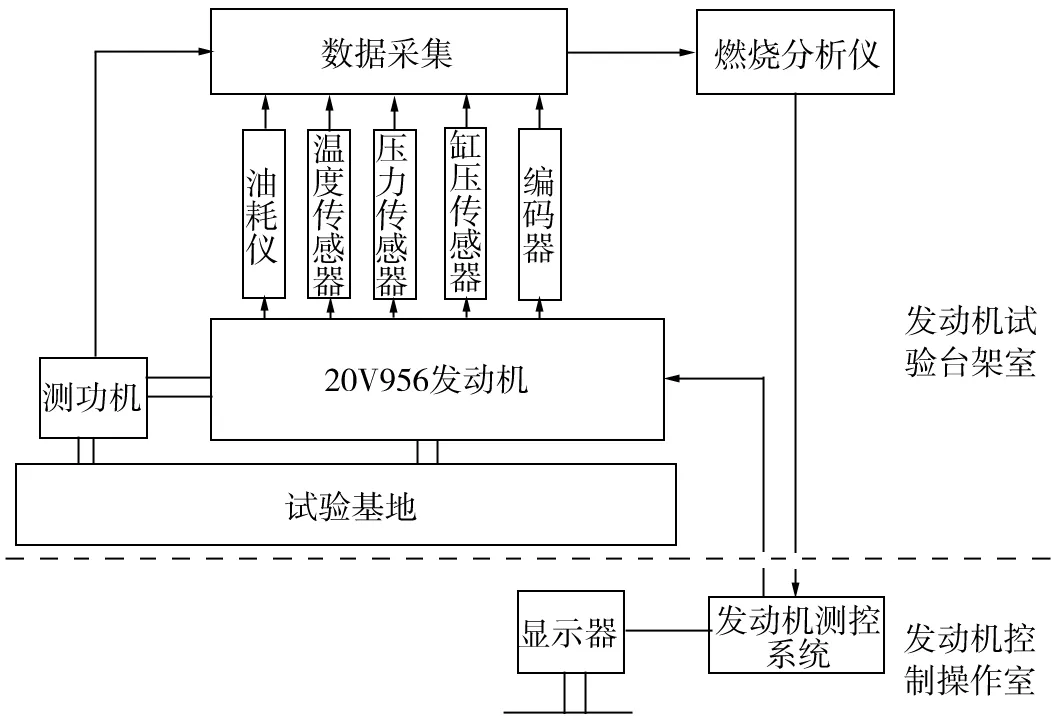

图1 试验系统结构简图

目前,柴油机正朝着高功率密度、低油耗、低排放的方向发展,采用合适的增压技术可提高柴油机功率并降低燃油消耗率[1-4]。相继增压是由2台或2台以上涡轮增压器并联组成的增压系统,根据柴油机工况的变化,通过控制投入使用的增压器数量来调整进气量,在改善经济性方面具有优势[5-6]。为了改善某大功率柴油机的经济性,将原增压系统由2涡轮改装为4涡轮,即增压系统由双列单个增压器扩展布置为双列两个增压器,且每列均为并联结构。通过试验测量改进前后不同增压系统柴油机的燃烧和性能参数,并通过GT-Power软件建立模型,仿真计算比较两者间的差异。

1 试验方案

柴油机试验系统包括控制系统和测试系统两部分,性能测量试验台架结构如图1所示。

试验分别对2涡轮和4涡轮柴油机进行相关参数的测量,主要包括转速、缸压、进排气温度、进排气压力、功率、扭矩、有效燃油消耗率、中冷器前后温度压力、涡轮前后温度压力等[7]。试验以1500 r/min转速为基准,通过调节测功机和供油量来维持转速不变同时调节负荷的大小,选取6个工况点进行测量,分别是:0、25%、50%、75%、90%和100%负荷[8]。

2 燃烧分析

分析缸内燃烧过程,需要准确地找到燃烧始点和燃烧持续期[9]。以发动机累积放热量的5%所对应的曲轴转角作为燃烧始点,以累积放热量的95%所对应的曲轴转角作为燃烧终点,燃烧持续期是燃烧终点和燃烧始点的差值[10]。针对该柴油机燃烧过程设计计算程序。

首先将发动机基本参数输入操作软件,读取试验测得的缸压随曲轴转角变化的示功图数据、光顺数据,根据缸压反求放热率,根据燃烧始点、燃烧终点计算燃烧过程。对2涡轮和4涡轮的柴油机分别在6个工况下测量得到了缸压随曲轴转角变化的曲线,并利用缸压反求放热率得到各工况的放热率曲线。

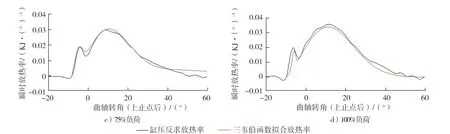

图2为4涡轮增压柴油机在0、50%、75%和100%负荷下缸压反求放热率与三韦伯函数拟合放热率的比较曲线。从图2中可以看出,两者之间误差很小,在误差允许的范围内,将其应用于仿真模型时仿真可信度较高。

a)0负荷 b)50%负荷

图2 负荷不同时4涡轮增压柴油机缸压反求放热率与函数拟合放效率的比较曲线

3 模型建立与校核

使用GT-Power软件分别建立气缸模块、曲轴箱模块、增压器模块等,将它们连接起来分别建立不同增压系统的柴油机的仿真整机模型,如图3所示。

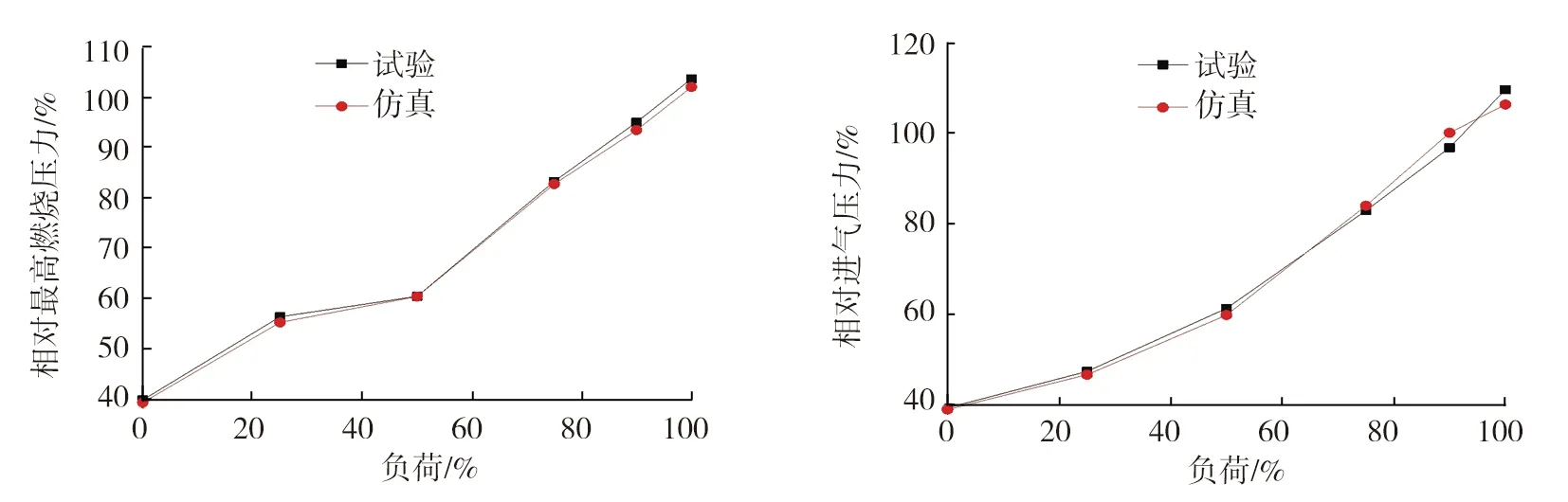

在进行性能分析和优化之前,先对仿真模型关键参数进行优化并对模型进行校核。将已经优化的所有部件连接,组成整机模型并进行仿真计算[11]。4涡轮增压柴油机的最高燃烧压力、进气压力仿真计算结果和试验结果对比如图4、5所示。

从图4、5中可以看出,仿真得到的最高燃烧压力、进气压力参数与试验值基本吻合,重合度较高。最高燃烧压力、进气压力参数、排气压力、进气温度、排气温度、有效燃油消耗率各参数的相对误差如表1所示,最大值均不超过4.36%,说明发动机模型相关参数的设置和模型标定比较合理,模型能真实的再现发动机运行状态。

图3 4涡轮发动机整机性能仿真模型

图4 相对最高燃烧压力对比 图5 相对进气压力对比

%

4 性能对比

涡轮增压系统的不同引起气系统、燃烧情况及性能特征的差异[5]。图6是不同增压系统柴油机的增压比在不同负荷下的变化规律。从图6中可以看出,随着负荷的增加,增压比逐渐增大,同一负荷下,2涡轮柴油机的增压比略低。

图7是不同增压系统柴油机的空燃比在不同负荷下的变化规律。从图7中可以看出,随着负荷的增加,空燃比逐渐减小,同一负荷下,2涡轮柴油机的空燃比较低,且在低负荷时差别更大。

图6 不同增压系统柴油机的增压比在不同负荷下的变化 图7 不同增压系统柴油机的空燃比在不同负荷下的变化

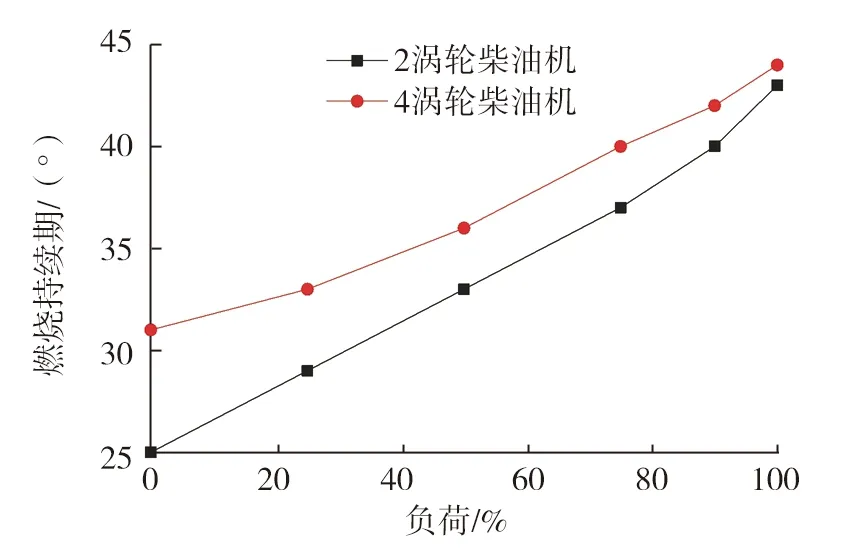

图8 不同增压系统柴油机的燃烧持续期在不同负荷下的变化

图8为不同增压系统柴油机燃烧持续期(以曲轴转角计)在不同负荷下的变化规律。从图8中可以看出,随着负荷的增加,燃烧持续期增长,同一负荷下,2涡轮柴油机燃烧持续期较短,且在低负荷下更短。这主要是因为功率越大,喷油量越多,燃烧所需时间就会越长。相同负荷下,4涡轮柴油机增压压力大,压缩段缸内温度较高,滞燃期短,同时,油气混合更好,燃烧更均匀,产生相同的有用功所需时间更短;2涡轮柴油机油气混合不好,燃烧粗暴,燃烧持续期略短,低负荷工况时更加严重。这同样可以从放热率规律中得到,相同功率下,2涡轮柴油机的最大瞬时放热率反而更高。

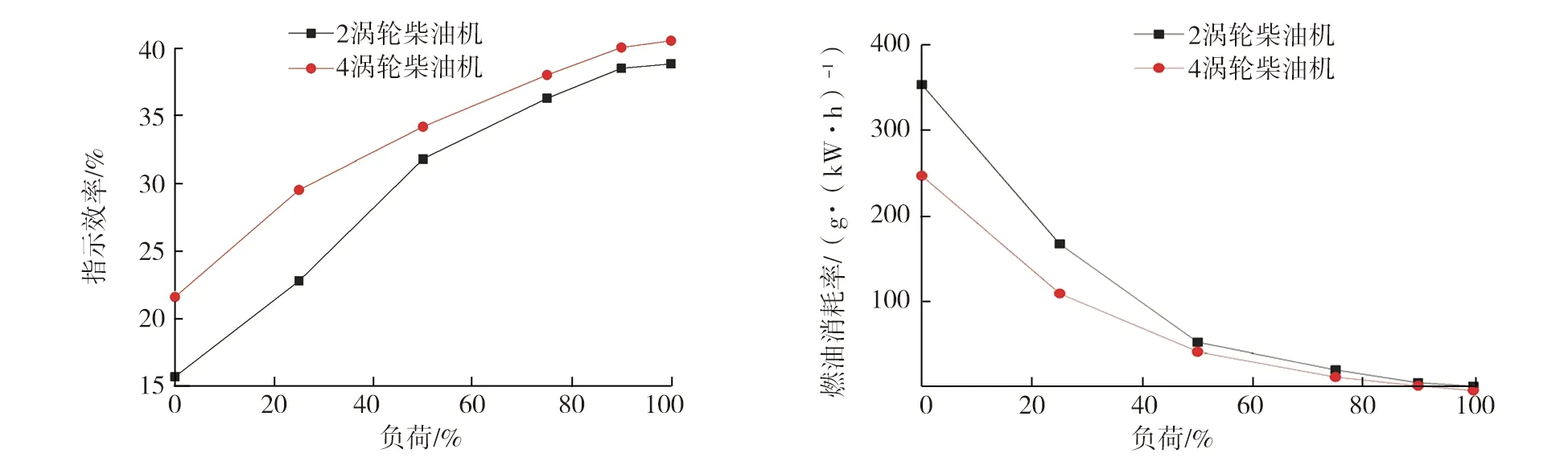

图9、10分别是不同增压系统柴油机转速为1500 r/min时在不同负荷下指示效率和相对有效燃油消耗率(以2涡轮1500 r/min,100%负荷时的有效燃油消耗率为基准,取为0)的变化规律。

图9 不同增压系统柴油机指示效率在不同负荷下的变化 图10 不同增压系统发动机相对有效燃油消耗率在不同负荷下变化

从图9、10中可以看出,随负荷增加,指示效率逐渐升高,有效燃油消耗率逐渐降低。且在全负荷内,相同负荷下4涡轮柴油机的有效燃油消耗率均比2涡轮柴油机的低,指示效率也均比2涡轮柴油机要好。其中100%负荷时,有效燃油消耗率降低4.96 g/(kW·h)。这是因为在全负荷内,相同负荷下的4涡轮柴油机增压压力较高,进气量多,油气混合更充分,燃烧更好,所以指示效率高、有效燃油消耗率低。

5 结论

1)试验测得不同增压系统的柴油机在1500 r/min时不同负荷下的缸压随曲轴转角的变化规律,由此反求瞬时放热率随曲轴转角的变化规律。根据韦伯燃烧模型,拟合放热率曲线。

2)利用GT-Power仿真模型建立两种增压系统的仿真模型,并利用试验值校核仿真模型,缸压、最高燃烧温度、进排气温度、进排气压力、有效燃油消耗率等参数的试验测量值和模拟仿真计算值的误差在5%以内,仿真结果可信度高。

3)通过比较2涡轮柴油机与4涡轮柴油机的气系统、燃烧参数和性能参数,得到1500 r/min时相同负荷下4涡轮柴油机增压比大,气系统得到改善,燃烧更好,燃油经济性提高,100%负荷时有效燃油消耗率降低4.96 g/(kW·h)。