汽油机活塞环岸断裂原因分析及改进

2019-04-17高永春刘栋王溪赵文斌熊培友

高永春,刘栋,王溪,赵文斌,熊培友

(1.滨州渤海活塞有限公司,山东 滨州 256602;2.嘉利特荏原泵业有限公司,山东 滨州 256500)

0 引言

随着近年来乘用车的迅猛发展,乘用车发动机向高负荷、高功率、高爆发压力的方向发展[1-3]。汽油机的运行工况越来越恶劣,作为发动机的“心脏”,活塞承受着高温高压燃气,因此有更高的性能要求[4-8]。活塞环岸作为活塞头部的重要组成部分,承载着与活塞环配合、与缸体配合以及导向等多重工作,受到活塞环的挤压以及上下气体压力,试验中活塞环岸断裂现象经常发生[9-11]。针对这一现象,对活塞环岸断裂原因进行有限元分析,并结合台架压力监测数据确定环岸断裂的原因,并对活塞进行改进,优化设计,减少活塞环岸断裂发生。

1 失效情况描述

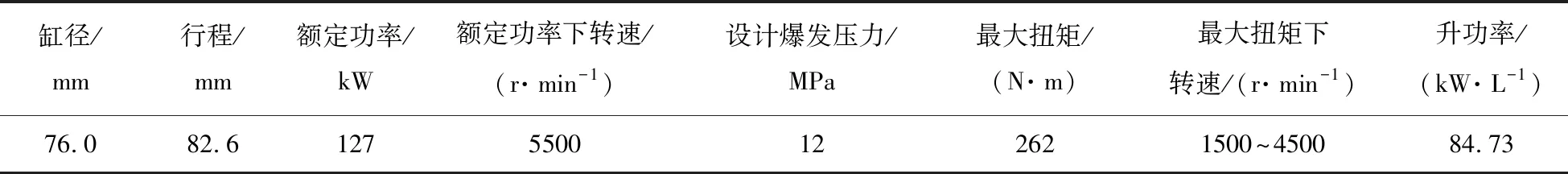

失效件为某发动机厂开发的1.5 L增压发动机活塞,该发动机为直列四缸、四冲程、增压式,主要性能参数如表1所示。

表1 发动机主要性能参数

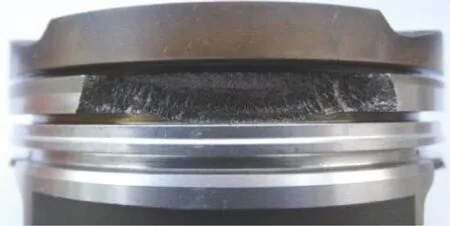

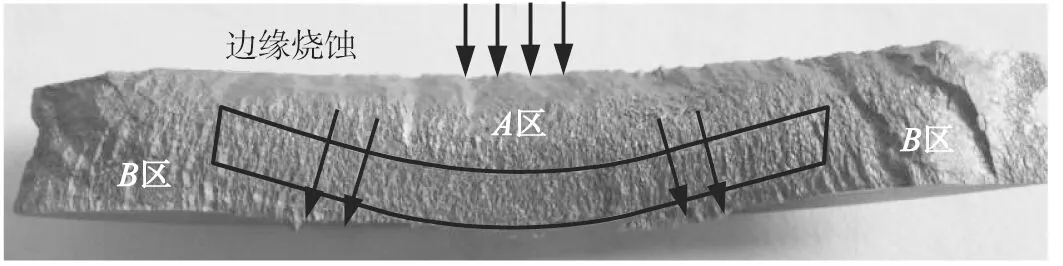

图1 失效活塞头部环岸位置

该发动机在400 h耐久台架试验过程中出现漏气量突然增大的异常情况,拆机检测发现第3缸活塞出现环岸断裂现象,其余3缸活塞正常。失效活塞表面无明显拉痕,断口位置为主推力侧的二环岸位置,如图1所示。

2 失效原因分析

2.1 活塞环岸失效原因分析

1)活塞材料性能不达标。活塞材料成分不合格,导致材料高温抗拉强度等机械性能降低,无法满足发动机的性能要求。

2)活塞金相不合格。在铸造过程中由于浇铸时间、浇铸方式、浇道设计等参数设置不合理产生铸造缺陷,导致活塞环岸位置宏观、微观不合格。

3)活塞环岸强度不足。活塞环岸厚度小,强度不足。

4)发动机缸内燃烧异常。部分末端混合气在火焰未传到时,在高温、高压、已燃气体辐射和压缩等因素作用下自燃[12],使得缸内局部压力迅速叠加并增大,出现爆燃爆震现象,形成强烈冲击波导致零部件的早期失效。

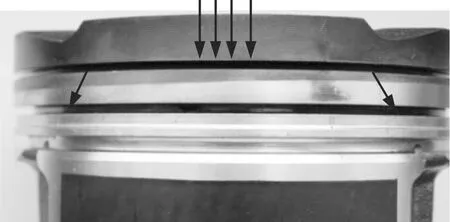

图2 活塞环岸断裂形式

2.2 宏观断面和微观组织分析

图3 二环岸断口裂纹延展形貌

1)宏观分析。从活塞环岸断裂形式上看,端口为正八字型,可以判断失效是由于活塞一环槽下侧面受到活塞环挤压,导致环岸从上向下断裂,如图2所示;通过断口裂纹延伸的形貌判断,裂纹源区产生在A区边缘位置,也就是一环槽槽底位置;然后在A区形成疲劳贝纹线,并在B区最终断裂,如图3所示;同时,A区边缘处有高温燃气冲击烧蚀现象,如图4a)所示。

2)微观分析。在电子显微镜下观察裂纹源区,发现许多较狭窄且基本相互平行,并与裂纹扩展方向垂直的疲劳条纹,见图4a),是由周期性载荷造成;同时,在此区域未观察到因铸造产生的夹渣、缩松等缺陷,见图4b),因此判断活塞开裂不是铸造缺陷造成的。

2.3 失效活塞材料金相组织和化学成分检验

图5 活塞失效取样区域金相组织图

对故障件失效区域取样,分析其金相、材料成分,观察其显微组织,其基体α-固溶体较细,共晶硅呈短条状,部分呈小块状,初晶硅(边长≤0.06 mm)呈小块状,合金相较细,分布较均匀(二级)。观察其铁相,少量点状、细小块状、鱼骨状铁相夹杂物(二级)。

活塞金相化学成分检测结果如表2所示。结果显示取样区域材料成分符合铝合金材料标准,并且显微组织达到二级,如图5所示。

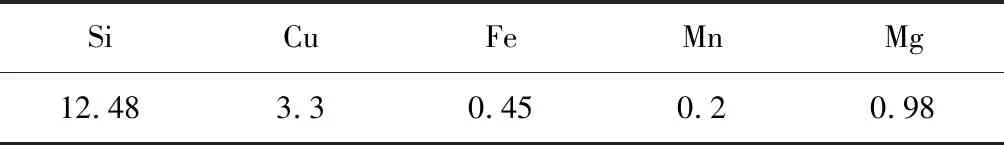

表2 活塞金相化学成分的质量分数 %

SiCuFeMnMg12.483.30.450.20.98

通过以上检测,活塞潜在失效原因中可排除材料和金相不合格两项失效原因。

2.4 有限元分析

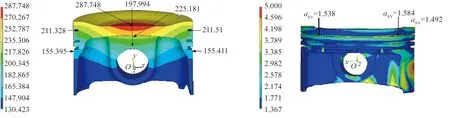

对该活塞的热状态进行有限元分析。以活塞中心线为z轴,x轴、y轴分别平行、垂直于活塞销轴。取活塞、活塞销和连杆小头的四分之一模型为有限元分析模型,应用网格自动生成技术产生有限元网格,共生成57 105节点和35 904个四面体和六面体单元,如图6所示;然后在活塞、活塞销和连杆小头的对称平面施加对称边界条件;在连杆小头的底面施加y方向的自由度约束;活塞和活塞销、活塞销和连杆作为面面接触对[5-7]。

在发动机每个循环过程中,温度波动仅对活塞表面2 mm之内的厚度层起作用,而在表面深度2 mm以下,温度基本稳定[8]。因此,假定活塞温度分布保持稳定,输入相关数据,对活塞的温度、热变形、疲劳系数等进行计算,结果表明,活塞二环岸处温度t=211 ℃,疲劳系数aSY最低为1.492,活塞环岸强度及热负荷符合要求,分析结果如图7所示(图7a)单位为℃)。

因此活塞潜在失效原因中可以排除强度不足。

a) 温度分布 b) 疲劳系数图7 活塞温度分布及疲劳系数

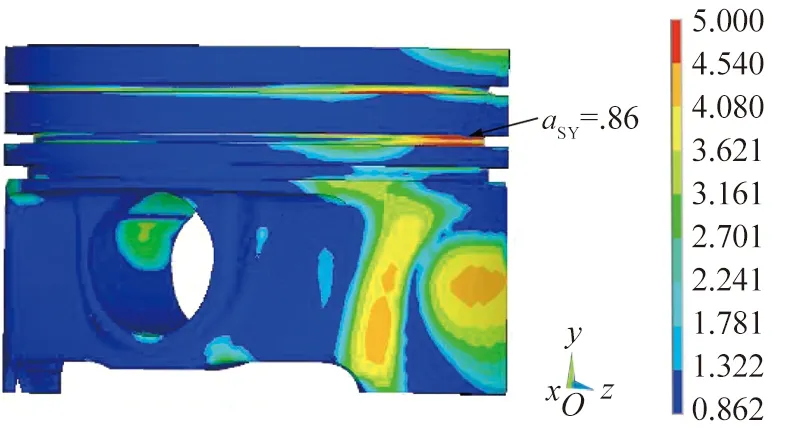

图8 爆震压力下活塞疲劳系数

根据发动机公司反馈,发动机在试验过程中,运行170 h左右出现剧烈爆震,且爆震压力达到15.4 MPa。将此压力加至有限元模型可计算得到活塞二环岸疲劳系数为0.86,已经低于限值1,不能满足此爆震压力下的强度要求,如图8所示。据此断定环岸断裂是发动机爆燃爆震所导致的。

3 设计改进

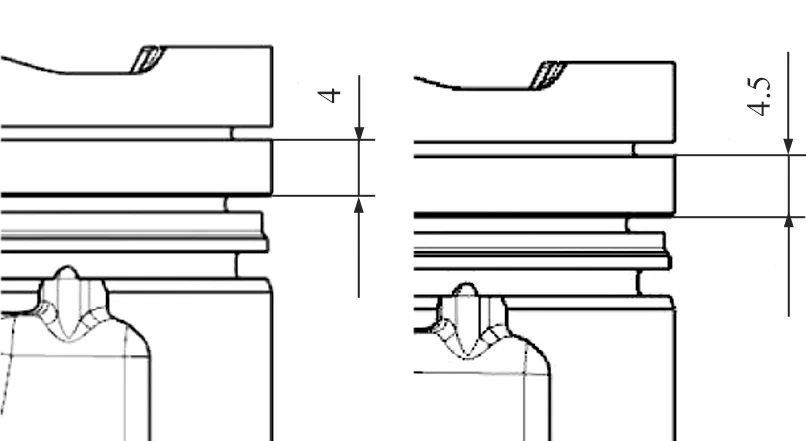

a)改进前 b) 改进后图9 改进前后环岸结构

由于此发动机强化程度极高,在全负荷工作时不可避免地会产生不可控的偶发性爆燃爆震现象。因此,发动机公司要求必须通过进一步增加活塞环岸强度来满足发动机爆燃爆震的工况。根据以上分析结果,将活塞二环岸厚度增加0.5 mm,从而加大环岸强度。改进前后的结构如图9所示。

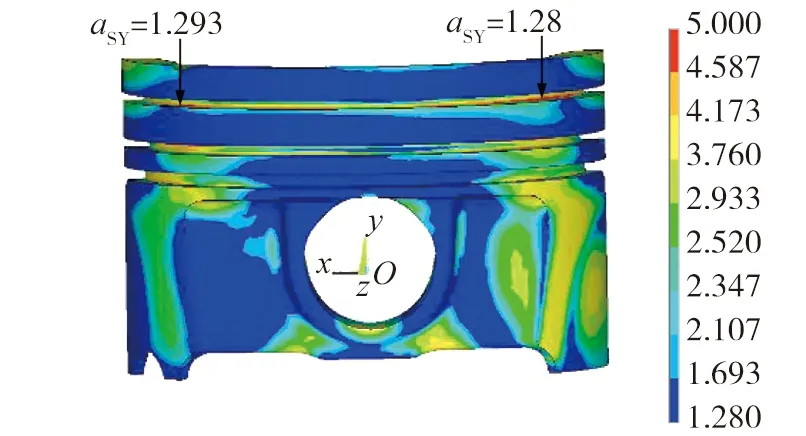

对改进后的活塞强度进行有限元模拟计算,按照爆震时的最大压力15.4 MPa加载,改进后活塞在爆震压力下的疲劳系数仿真结果如图10所示。显然,环岸厚度增加后,在爆震压力为15.4 MPa时,活塞二环岸疲劳系数最低为1.28,满足强度要求。

将改进后的活塞装入发动机进行400 h耐久试验,没有发生活塞环岸失效现象,验证改进方案有效,并通过各项可靠性试验。

4 结论

图10 改进后活塞在爆震压力下的疲劳系数

1)汽油机出现爆燃爆震现象,形成强烈冲击波导致零部件早期失效。

2)将活塞二环岸高度增加0.5 mm后,活塞在爆震压力下二环岸疲劳系数由原来的0.86提高到1.28,满足发动机出现爆燃爆震时的强度要求,有效解决环岸断裂问题。