陶瓷球在水泥磨中的应用与实践

2019-04-17李红亮苏玮玉王林永李英实杨洪良

李红亮 苏玮玉 王林永 李英实 杨洪良

(山东鲁碧建材有限公司, 山东 莱芜 271103)

1 现状分析

山东鲁碧建材有限公司水泥分厂有一台 150-90辊压机(通过量 475t/h)+VX8820 V型选粉机与Φ3mX11m开路磨,为充分发挥磨机整形与磨细功能,降低球磨综合电耗,2017年3月我们对目前磨机原有高铬段用陶瓷球来代替,经过一年改造实验,取得了良好的经济效果:磨机产量基本维持在90吨左右,吨水泥电耗在28.5kwh/t的水平。

2 基本情况

2.1 工艺流程(见图1)

工艺流程图 图1

2.2 主机设备参数(见表1)

表1 主要设备配置

3 存在问题及工艺优化方案

3.1 更换陶瓷球代替高铬段

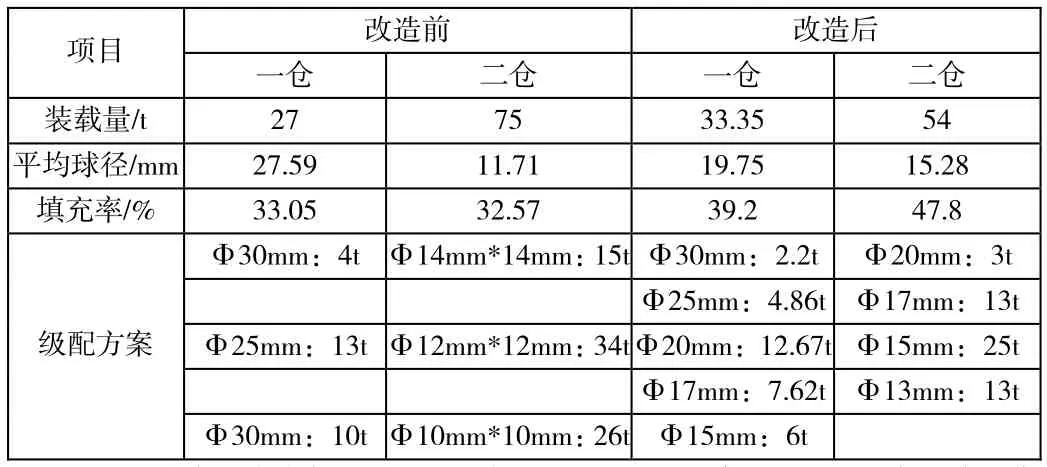

在与先进单位对标后发现,目前全国电耗领先水平为28kwh/t,但受磨机规格较小的缘故,提产降耗难度较大,通过与山东宏艺科技有限公司合作,将磨机二仓高铬段由陶瓷球代替,调整前后级配方案(见表2)。

表2 调整前后磨机的工艺参数

通过更换陶瓷球球磨机电耗由之前的30.5kwh/t,下降至29kwh/t;但是磨机台时由105t/h,下降至81t/h;磨内存料明显增多,磨头出现冒料现象,熟料粉三天强度下降5MPa。

表3 使用陶瓷球前后水泥质量对比

改造前 8-10.7 ≥350 16 32.3 30.5 105改造后 8.3-10 ≥310 13.7 25.3 29.5 81电耗变化 下降3.3%,每年按照50万吨的产量,可节约30万元。

3.2 改造二仓活化衬板高度

3.2.1 二仓活化衬板共计5圈,将所有活化衬板封堵35cm,经过尝试,通风面积减小,物料在活化衬板处堆积较多,风速加快,出磨细度变粗,45μm筛余增加到13.2%,比表面积下降至320m2/kg。根据风速加快,物料堆积较多的现象,对目前封堵的现象在活化衬板处开15cm*15cm通风口,通过改造实验效果不明显。

图2 封堵活化衬板

图3 活化衬板通风口

3.2.2 通过学习,封堵活化衬板风速过快,物料过于堆积,将目前活化衬板封堵35cm全部去除,然后在活化衬板上部用槽钢加高30cm,二仓物料存料减少,比表面积提高至330m2/kg以上,筛余下降0.5%。

图4 活化衬板加高30cm

3.3 辊压机磨辊焊补

辊压机磨辊使用 5年出现大面积损坏,为了更好的提高辊压机研磨能力,为磨机减负,对辊压机两个辊面进行全面修补,将入磨细度控制在80μm筛余12%以内,将除尘风机变频器由50Hz,下调至45Hz。

表4 辊压机改造后入磨物料变化

3.4 磨机一仓加长增加级配

改造前我公司为3m*11m开路磨,分为两仓磨,一仓仓长2.75米,二仓仓长7.75米,改造后一仓仓长4.25米,二仓仓长6.25米。磨机一、二仓隔仓板由单层隔仓板改为双层防堵型隔仓板,隔仓板的采用盐城双层防堵型隔仓板,带有物料调整板。

通过参加粉磨会议,与陶瓷球厂家交流后发现,一仓进料端篦缝过大,造成物料流速过快,现由12mm调整到8mm。

通过改造,电耗指标下降至28.68kwh/t,辊压机电耗下降1.5kwh/t左右,磨机电耗因装载量的提高(上升5.74t),磨机电耗上升0.8kwh/t;台时产量达到86.37t。

质量情况特别是比表面积有所提升,平均 340m2/kg;熟料粉的三天强度基本持平28MPa,水泥三天强度26MPa,提高2MPa,。

表5 调整前后磨机的工艺参数

Φ25mm:4.86 t Φ17mm:13 t Φ30mm:9.5 t Φ17mm:7.61t

图5 中心圆调整板

图6 改造后二仓

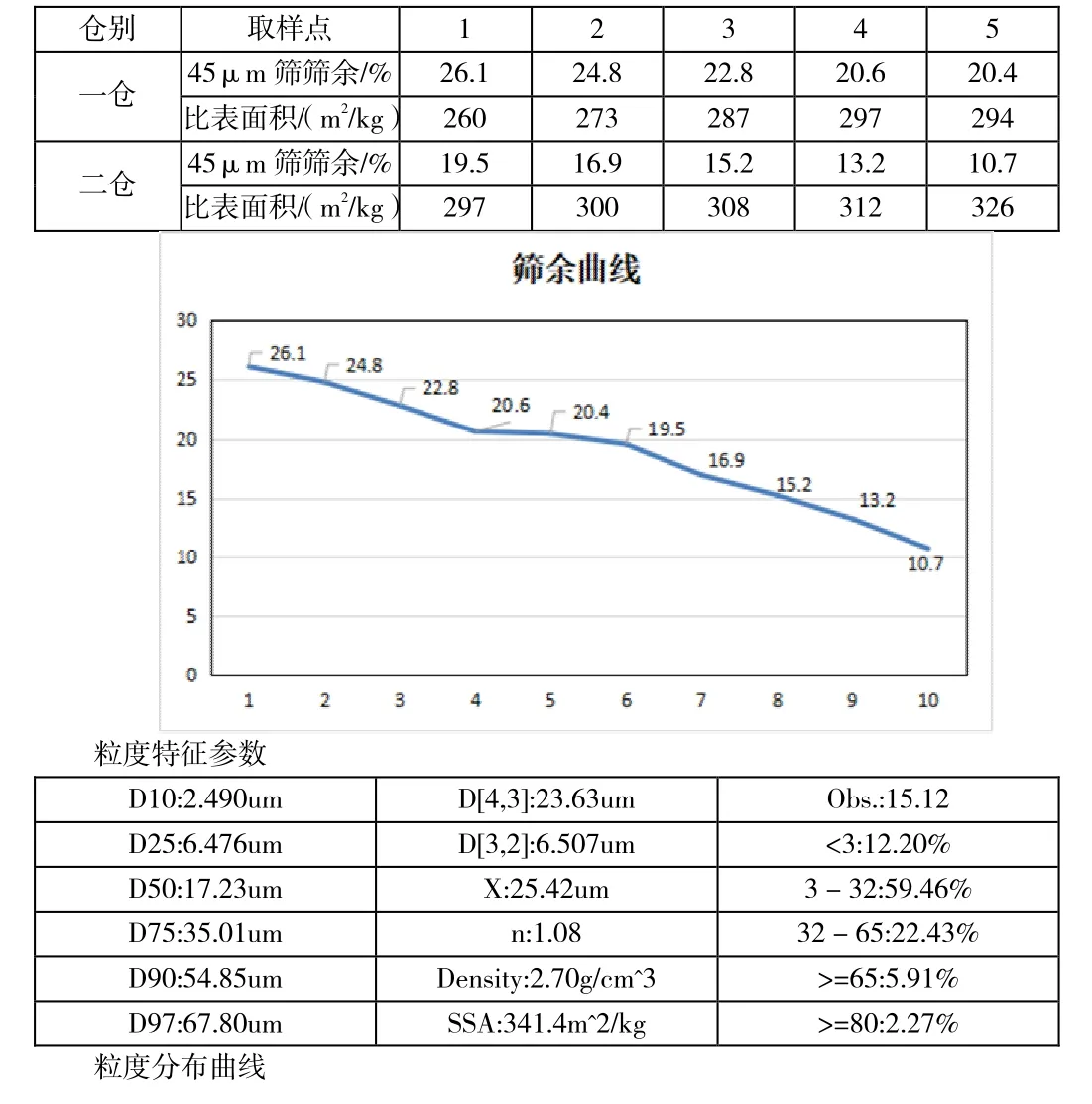

表6 一仓、二仓物料筛余曲线分析

图7 磨物料颗粒级配分析

4 调整效果

调整后,通过进磨检查,磨内一仓存料明显减少,磨头返料现象消除;二仓球料比合适(露出一个陶瓷球的高度)。产质量方面,在磨机仓长改变后磨机台时比直接添加钢球上升9t/h,台时产量基本保持在90t/h左右,比表面积330m2/kg以上,熟料粉三天强度27MPa左右,水泥三天强度26MPa左右。陶瓷球作为一种新型研磨体,在实际生产中成功案例不多,在开路磨中的应用更少,我公司作为开路磨使用陶瓷球的先例,在稳定目前状况的前提下,继续探索,寻求更好的使用方法。改造前后粉磨电耗对比见表7。

表7 改造前后水泥粉磨电耗对比

5 结论

1)使用陶瓷球后为了降低细度,降风控制物料流速的方法不可取,要提高物料在磨内的扬料高度,让物料在磨内充分的研磨。

2)使用陶瓷球在开路球磨机时要根据需要调整磨机的各仓仓长,同时要选用合适的隔仓板,效果更加明显。

3)陶瓷球对于降低电耗效果明显,每吨可节约3kwh/t,按照年产值100万吨,每年电费可以节约120万元。