基于FEA的轮胎状态与刻槽磨损相关性研究

2019-04-16叶珍罗文婷李林

叶珍,罗文婷,李林

(福建农林大学 交通与土木工程学院,福建 福州 350100)

水泥混凝土路面因具有高强、稳定、使用寿命长、养护费用低等优点被广泛应用。路面刻槽是水泥路面的重要组成部分,用于增加路面的排水性能以及摩擦系数,直接影响汽车的行驶安全。刻槽的磨损会导致排水量和摩擦系数下降,增加制动距离和水滑发生的可能性,影响道路安全,因而刻槽磨损现象是需要重视的安全问题之一。

目前国内外对轮胎与地面接触受力的研究方法主要为室内试验法和有限元法,前者是通过架设室内试验仪对整个过程进行模拟,这种方法费时费力,具有一定的局限性。后者利用有限元模拟轮胎在路面滚动的状态,分析路面的受力,从而预测不同情况下路面的磨损状况。由于轮胎工作时存在复杂非线性变形,模型复杂、计算量大且极难收敛,大多数研究中选择单独建立路面模型,而后通过在路面表面施加均布荷载,作用的面积为等效轮胎接触面的大小,以模拟轮胎对路面的作用效果,这种设定不能真实地反映接触面上的作用力分布。

综上所述,为分析轮胎不同状态下于路面的作用力,从而研究轮胎状态与刻槽磨损的相关性,该文利用有限元软件,分别建立路面与轮胎模型,通过提取轮胎接触面节点受力,连接两个模型,而后利用Archard磨耗理论计算磨损量。研究选定150种规格的刻槽尺寸路面,分别模拟光面和带纵向花纹的载重货车轮胎在静载、制动、驱动3种不同运动状态下对刻槽的作用。最后,研究通过分析接触面受力以及刻槽磨损量,获得刻槽磨损受轮胎状态的影响情况。

1 路面磨损影响因素分析

水泥路面的磨损主要由黏着磨损、磨粒磨损和疲劳磨损3种类型组成。黏着磨损是在法向荷载作用下,材料表面相互刮擦,因此路面构造起决定作用;磨粒磨损主要发生在经常刹车的部位,受接触材料的相对硬度、磨粒几何形态、路面荷载及磨损距离等影响;疲劳磨损是由于路面不断承受着压应力和拉应力的交替循环,形成周期性扰动,与混凝土材料本身的性能、荷载有关。综上,路面磨损的影响因素主要为荷载、运动状态、材料特性和构造参数,该文则将荷载、材料属性、刻槽尺寸等参数设为常量,主要研究轮胎状态对路面磨损的影响,考虑的因素为:

(1)运动状态。运动状态是指物体进行机械运动时相对某个参考系的运动速度的状态。静载状态即静止状态,轮胎仅受竖向荷载作用,故在静载作用下,路面作用力主要为法向荷载。在变速直线运动中,加速度为负时为制动状态,加速度为正时为驱动状态。当轮胎与地面发生相对滑移时,路面切向力的影响增大,发生完全滑移时产生的作用力最大,同时接触面上的主要受力区域也发生变化。运动状态是通过影响接触面上作用力的大小和方向,从而影响路面磨损状况。

(2)轮胎胎面花纹。轮胎胎面花纹的主要作用是提高轮胎与地面的摩擦力、增大排水量,从而改善轮胎的行驶性能,其类型可分为普通花纹、越野花纹、混合花纹以及定向花纹等。轮胎胎面花纹主要通过改变接触面面积影响轮胎对路面的作用力,从而影响路面磨损量。

2 建模参数

2.1 轮胎模型

路面承受过重或过多的荷载会导致路面出现磨损,实际道路中主要的荷载来源为大型车辆,特别是载重货车,故轮胎模型参照型号为315/80R22.5子午线载重轮胎。该文主要研究对象为轮胎状态,同时考虑轮胎花纹对接触面大小的影响,轮胎花纹影响相对较小,只考虑光面和纵向花纹两种情况。根据轮胎尺寸参数在CAD中完成二维模型草图后导入ABAQUS,而后利用*SYMMETRIC MODEL GENERATION命令生成三维轮胎模型。

(1)材料属性

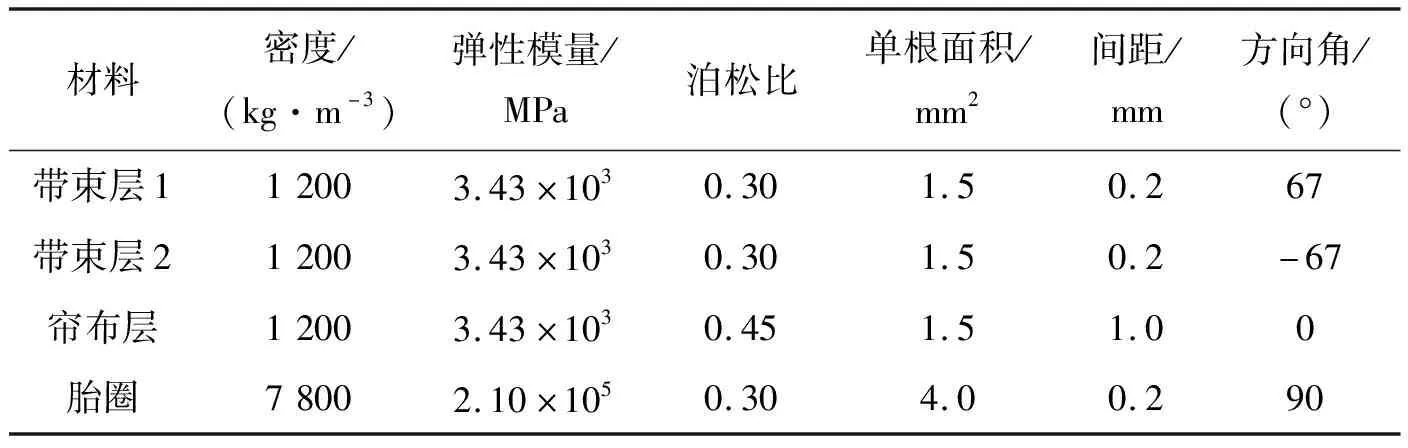

子午线轮胎主要由胎冠、胎侧、胎圈、帘布层、带束层等结构组成。由于轮胎各部分的橡胶成分皆不相同,为简化有限元模型,将它们假设为同一种成分的橡胶材料,选用的材料为Mooney-Rivlin。采用加强筋模型将胎圈、带束层和帘线-橡胶复合材料模拟成轮胎内嵌结构,参照重载轮胎有限元建模的试验研究,该文所设定的轮胎具体参数如表1所示。

表1 加强筋参数

(2)荷载及边界条件

实现轮胎与路面相互作用的方式一般有两种:① 固定路面不变,在轮胎中心施加集中力代表轮载作用;② 固定轮胎中心不变,将作用力施加在路面上,其中后者更容易收敛。该文选择第②种方法,先设定路面2 mm的位移,确保路面和轮胎接触,而后在路面参照点施加34.5 kN的集中力模拟轮载作用,在轮胎内施加0.76 MPa的均布压力模拟胎压作用,利用刚体约束绑定胎圈部分与轮胎中心,模拟轮辋作用。

根据规范GB/T 2977-2008规定,该型号的子午线轮胎的单胎负荷能力为3 450 kg,充气压力为760 kPa。通过TRANSPORT VELOCITY选项定义材料通过网格的角速度,即轮胎绕自身轴旋转的角速度;利用MOTION选项定义移动参考坐标系的速度,即轮胎与地面的平动速度。由于城市道路限速为40~60 km/h,该模型将运行速度设定为50 km/h,考虑到轮胎半径与变形量,轮胎自由滚动下的角速度为25.84~27.70 rad/s。当轮胎滚动的角速度小于自由滚动的角速度时,发生制动现象,大于则发生驱动现象,而轮胎与路面发生完全相对滑移时相对作用力最大,为模拟轮胎在路面制动和驱动状态下的最不利情况,分别设置角速度为23、30 rad/s。

2.2 车轮动态模拟

从轮胎模型的分析结果中获得静载、制动和驱动3个运动状态下路面与轮胎接触面的受力情况。通过创建场输出的方式实现接触面上节点作用力合力的可视化,其中法向力的作用效果较为显著,如图1、2所示(轮胎运动方向为从左到右移动)。

由图1、2可以看出:

(1)在静载状态下,接触面上作用力合力的最大值位于接触区域中心位置,制动状态时位于接触区域前部,驱动状态时则位于接触区域后部;且受接触面积变化影响,带纵向花纹轮胎接触面作用力大于光面轮胎,对路面磨损影响更大。

(2)在3种状态下,带花纹轮胎接触面上的作用力合力最大值为制动状态最大,为285.4 N,其次为驱动状态,为278.5 N,静载状态最小,为172.1 N。

图1 有无花纹轮胎在3种运动状态下的接触面作用力分布云图(左图为纵向花纹轮胎,右图为光面轮胎)(单位:N)

图2 不同运动状态下带花纹轮胎的接触面上各方向作用力分布云图(单位:N)

(3)接触面上竖向作用力的分布状况与作用力合力大致相同,静载状态下只受竖向力作用,制动和驱动状态下接触面的作用力受到剪切力影响较大,特别是纵向作用力。

3 相关性分析

3.1 磨损量计算

该文设定从轮胎模型获得的接触面作用力即为路面所受到的作用力,考虑到刻槽宽度和间距对接触面积的影响,取接触面所覆盖刻槽数量最多时为刻槽受力最不利情况,即应力最大时,按式(1)~(3)计算作用力转换系数:

(1)

Area=Num×W

(2)

(3)

式中:Num为长1 m的路段中包含刻槽最多时的数量;Area为损失的接触面面积(mm2);Co为作用力转换系数;S为刻槽间距(mm);W为刻槽宽度(mm)。

分别提取3种状态下接触面上的作用力合力最大点的三向力,经过系数转换后作为荷载施加于路面刻槽处。获取刻槽处最大的位移量,利用Archard磨损公式(4)计算磨损量。为表示水泥混凝土路面在车轮反复碾压作用下的磨耗,研究将k值进行调整,可由式(5)获取:

(4)

k=k1k2

(5)

式中:V为1 mm3体积路面的磨损量(mm3);k为无量纲的磨损系数;k1为水泥混凝土材质的调整系数,取k1=1×10-3;k2为轮胎重复碾压作用下的磨损调整系数,取k2=1×1011,由大量实测数据拟合分析所得;FN为接触点的载荷(N);x为接触点的滑移距离(mm);H为接触对中较软材料的硬度(MPa),取H=3 485 MPa。

由磨损公式可知,主要影响磨损量的因素是节点所受作用力与其滑移距离。

3.2 相关性分析

研究选用150种路面刻槽尺寸分别计算其受纵向花纹轮胎于静载、制动和驱动3种状态作用下的磨损量,并考虑到作用力方向的影响,所得结果见图3。

图3 3种运动状态下的磨损量对比

从图3可得:

(1)在轮胎的3种运动状态中,制动状态下的总磨损量最大,其次为驱动状态,静载状态下最小。

(2)纵向、竖向磨损主要受制动和驱动状态影响,横向磨损量较小,主要受驱动影响。

(3)静止状态主要为竖向磨损,制动状态主要为纵向磨损和竖向磨损,驱动状态下的三向磨损都相对较大。

(4)由于样本的选择排列,磨损量具有一定的周期性。

为分析运动状态与刻槽磨损量的相关性,将不同运动状态下同种尺寸刻槽的磨损量进行两两互相关分析,获得如图4所示的互相关系数图。

图4 不同运动状态之间的互相关系数图

由图4可以看出:三者之间的互相关系数较集中于0.992 2,且均大于0.99,具有很强的互相关性。由此可知轮胎的运动状态会影响刻槽磨损,但只影响其大小,并不影响其变化趋势。

4 结论

该文利用有限元分析,对有无花纹的重载轮胎在路面的3种运动状态(静载、滚动、制动)进行了模拟,分别分析带花纹轮胎在不同运动状态下对选定刻槽样本(共计150个样本)的受力情况,并结合Archard磨耗模型,计算样本刻槽的磨损量。主要结论包括:

(1)有限元结果分析发现:带花纹轮胎接触面上作用力大于光面轮胎;在不同运动状态下接触面受力的大小和分布情况不同;制动状态下接触面的作用力合力最大值最大;静载状态下只受竖向力作用,制动和驱动状态下接触面的作用力受到剪切力影响较大。

(2)研究在Archard磨耗理论中,引入材料调整系数及重复碾压调整系数,并结合有限元受力分析结果,对刻槽磨损进行计算。结果表明:在轮胎的3种运动状态中,制动状态下的总磨损量最大,其次为驱动状态,静载状态下最小;静止状态主要为竖向磨损,制动状态主要为纵向磨损和竖向磨损,驱动状态下的三向磨损都相对较大。

(3)通过对不同运动状态的刻槽磨损量进行互相关分析,发现三者具有很强的互相关性,轮胎的运动状态会影响刻槽磨损,但只影响其大小,并不影响其变化趋势。