钨、 铀合金破片侵彻性能对比数值研究

2019-04-15吴凡达赵捍东

吴凡达, 赵捍东

(中北大学 机电工程学院, 山西 太原 030051)

0 引 言

随着材料技术的发展和防护结构的不断优化, 装甲目标防护性能得到了不断的增强. 由于普通钢的密度和强度存在固有属性的不足, 已很难再满足弹药高侵彻性能的要求. 近些年来钨合金和贫铀合金因其相对于其他合金具有高密度、 高强度和高硬度的属性而受到相关领域科研人员的关注, 尾翼稳定脱壳穿甲弹弹芯较为广泛采用的材料就是碳化钨和贫铀, 其中, 贫铀侵彻具有自锐效性, 密度更大, 穿甲性能优异. 但由于贫铀具有辐射性且藏储性能较差, 目前只有美国等少数国家使用.

近年来, 关于钨合金破片侵彻性能的研究非常多, 徐豫新[1-2]通过弹道枪试验开展了高速钨合金球的侵彻性能试验并获得了钨合金球对低碳钢的穿甲极限; 高润芳[3]通过大量实验得到了不同形状钨合金破片对装甲钢板的极限穿透速度. 国内外也开展了很多关于贫铀合金的理论研究, Eckelmeyer[4]研究了热处理对铀钛合金性能的影响, 发现铀合金的形成过程以及溶液中合金元素的固溶体增强效应可以使合金的强度比其他非铀合金高两倍; Johnson和Cook通过大量实验数据拟合处理, 给出了铀钛合金的J-C本构参数[5]; 何立峰[6]等利用材料试验机和霍普金森杆实验装置研究了U-Ti合金在室温下的压缩力学行为, 并根据实验数据拟合修正了Johnson-Cook模型; 岳明凯[7]等通过研究穿甲弹芯材料发现贫铀合金在侵彻过程中更易发生绝热剪切产生自发锐性, 更有利于侵彻; 本文研究对比了贫铀合金破片和钨合金破片侵彻低碳钢靶的性能参数, 获得了质量相同而形状不同的贫铀合金、 钨合金破片在侵彻性能方面的优劣.

1 数值仿真方法及参数的验证

一直以来关于贫铀破片侵彻性能的实验研究并不多见, 但是关于钨合金破片侵彻性能的实验研究则相对常见的多, 两者由于均具备高侵彻性能也广泛被学者们拿来作为对比. 由于弹靶碰撞时与密度有很大关系, 高密度材料弹丸能够获得较佳的穿甲效果, 贫铀合金和钨合金的密度都很高, 且贫铀合金密度相对更高. 宋扬[7]等研究了贫铀材料参数对穿甲性能的影响并得出贫铀合金穿甲性能略强于钨合金的结论. 本文以徐豫新[1]在《高速钨合金破片对中厚钢靶的穿甲效应研究》中的实验结果作为对比, 验证仿真方法的正确性.

1.1 材料本构模型的选定及相关参数的选择

不同材料在不同条件下具有不同的本构模型, 穿靶实验具有很高的应变率, 对于高应变率下的材料塑性变形, Johnson-cook本构方程中的加工硬化项、 应变率硬化项和温度软化项都很符合本研究的动力学特征. 所以本文选择Johnson-cook本构模型来描述贫铀破片和钨破片的动态力学行为. 根据参考文献[8,9]确定出贫铀合金的基本参数; 由参考文献[1,2]确定出钨合金的基本参数; 结合文献[1]和文献[10]确定出Q235钢的基本参数. 各材料基本性质见表 1.

表 1 材料的基本性质Tab.1 Basic properties of materials

各材料均采用Shock状态方程、 AUTODYN中默认参数和Lagrange算法, 由于对称性, 对称面上采用对称边界条件. 状态方程参数见表 2, 失效参数见表 3, 表5中失效参数由文献[1]和文献[11,12]得到, 靶板边界固定.

表 2 状态方程主要相关参数Tab.2 Main parameters of equation of state

表 3 材料的失效参数Tab.3 Failure parameters of materials

1.2 仿真方法的验证

1.2.1 有限元模型建立

有限元模型包括破片和靶板两部分. 用Truegrid 软件建立网格模型, 并对靶板中心部进行局部网格细化. 研究通过3组仿真与相关实验进行对比, 3组仿真设置分别为: Ф7 mm钨球以1 400 m/s 初速撞击15 mm厚度Q235钢板; Ф7 mm 钨球以1 350 m/s初速撞击15 mm厚度Q235钢板; Ф7 mm钨球以1 900 m/s初速撞击 20 mm 厚度Q235钢板. 仿真模型破片网格数量为13 824个; 15 mm厚靶板尺寸为 80 mm×80 mm×15 mm, 网格数为192 000个; 20 mm厚靶板尺寸为 80 mm×80 mm×20 mm, 网格数为256 000个. 为提高计算速度, 简化为1/4模型开展仿真.

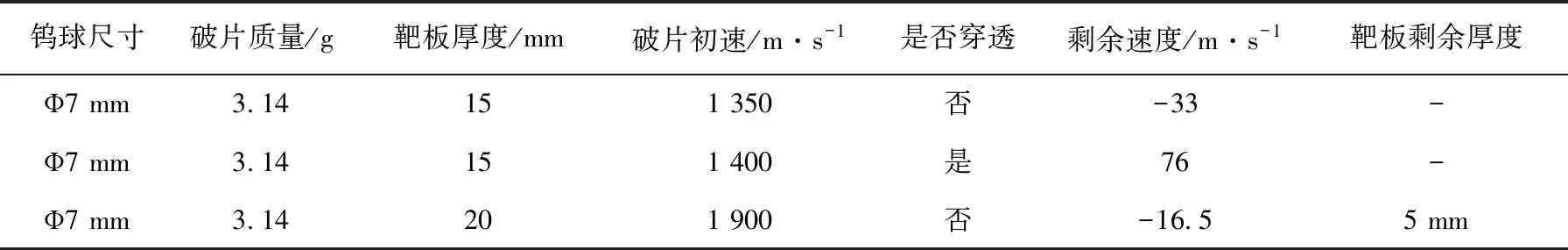

1.2.2 仿真过程及结果

如图 1 所示, 3组仿真中从上到下依次为: (a)组, Ф7 mm钨球以1 400 m/s初速撞击15 mm厚度Q235钢板; (b)组, Ф7 mm钨球以1 350 m/s初速撞击15 mm厚度Q235钢板; (c)组, Ф7 mm钨球以1 900 m/s初速撞击20 mm厚度Q235钢板.

图 1 规格为Φ8×9 mm的钨破片侵彻过程数值仿真Fig.1 Specification for tungsten fragment Φ 8 x 9 mm penetration process numerical simulation

由对应终点弹道实验[7]得出, Ф7 mm钨球对15 mm厚度Q235钢板的临界穿透速度约为1 400 m/s; 以1 900 m/s的速度侵彻20 mm厚度Q235钢板时, Ф7 mm钨球不能够穿透, 并且有约为6 mm的剩余厚度. 本仿真中, 虽然1 350 m/s初速钨球成功将靶板击穿, 但残余破片未能飞出, 而是以约33 m/s的剩余速度反弹; 1 400 m/s初速钨球成功贯穿靶板并飞出, 剩余速度约33 m/s; 1 900 m/s初速钨球未能击穿靶板, 残余破片则以约16.5 m/s的剩余速度反弹. 仿真结果相关参数见表 4, 仿真结果与试验值非常吻合, 验证了仿真方法及相关参数的正确性.

表 4 仿真结果相关参数Tab.4 Parameters related to simulation results

2 不同形状钨、 铀合金破片侵彻性能仿真分析

为研究并对比分析钨合金破片和铀合金破片对装甲目标的侵彻能力, 本研究继续开展数值仿真工作, 高润芳[3]开展了几种典型钨破片的终点弹道试验, 并通过大量实验得出了直径6 mm钨球对装甲钢板的极限穿透速度; 徐豫新[1]通过终点弹道实验测试获得了几种不同尺寸球形钨合金破片对Q235钢板的穿甲性能参数. 本研究参考二位学者研究, 开展了直径为6 mm的钨球和铀合金球对10 mm厚度Q235钢的穿甲性能数值仿真, 并在此基础上探究了同质量下不同形状和不同着靶姿态下两种合金破片对Q235钢板的侵彻能力.

2.1 有限元模型建立

破片初速均为1 300 m/s, 破片网格数为 13 824 个, 10 mm 厚靶板尺寸为60 mm×60 mm×10 mm, 网格数为2.56×105个. 方案为球形垂直侵彻、 圆柱形轴线垂直靶板侵彻、 圆柱形轴线平行靶板侵彻、 立方形棱角着靶侵彻、 立方形棱边着靶侵彻和立方形面着靶侵彻, 共6组. 各组仿真模型见图 2, 各组仿真设计见表 5.

图 2 各组网格结构模型Fig.2 Each group grid structure model

组别破片形状和尺寸/mm破片质量/g破片初速/m·s-1靶板尺寸/mm靶板材料着靶姿态A球形/Φ6 B圆柱形/Φ5.24×5.24C圆柱形/Φ5.24×5.24D立方形/4.835×4.835×4.835E立方形/4.835×4.835×4.835F立方形/4.835×4.835×4.835钨破片1.98铀破片2.1061 30060×60×10Q235任意1 30060×60×10Q235垂直1 30060×60×10Q235平行1 30060×60×10Q235棱边1 30060×60×10Q235棱角1 30060×60×10Q235面

2.2 仿真过程

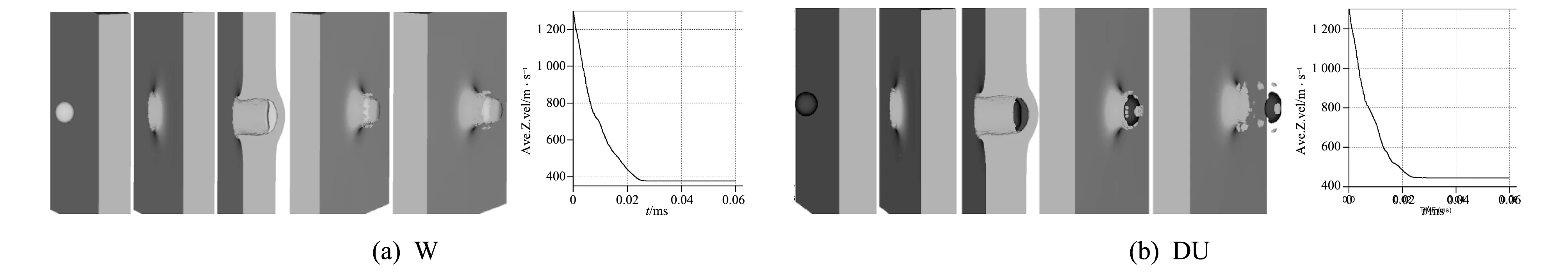

2.2.1 A组仿真过程

Ф6 mm钨球和贫铀合金球对10 mm厚度Q235刚靶的侵彻过程及速度衰减曲线如图 3 所示. 由仿真结果得出: 钨合金破片的剩余速度为374.7 m/s, 残余破片质量为1.194 g, 质量损失率为39.7%; 铀合金破片的剩余速度为444.6 m/s, 残余破片质量为1.014 g, 质量损失率为51.8%.

2.2.2 B组仿真过程

圆柱形破片垂直靶板着靶姿态下, 钨破片和铀破片侵彻过程及速度衰减曲线见图 4. 由仿真结果得出: 钨合金破片的剩余速度为384 m/s, 残余破片质量为0.954 g, 质量损失率为51.8%; 铀合金破片的剩余速度为 419.2 m/s, 残余破片质量为0.868 g, 质量损失率为58.8%.

2.2.3 C组仿真过程

圆柱形破片轴线平行靶板着靶姿态下, 钨破片和铀破片侵彻过程及速度衰减曲线见图 5. 由仿真结果得出: 钨合金破片的剩余速度为273.7 m/s, 残余破片质量为1.115 g, 质量损失率为43.7%; 铀合金破片的剩余速度为337.4 m/s, 残余破片质量为0.998 g, 质量损失率为52.6%.

图 3 A组球形破片侵彻过程及速度衰减曲线Fig.3 Penetration process and velocity attenuation curve of spherical fragments in group A

图 4 B组圆柱形破片垂直姿态侵彻过程及速度衰减曲线Fig.4 Vertical attitude penetration process and velocity attenuation curve of cylindrical fragments in group B

图 5 C组圆柱形破片水平姿态侵彻过程及速度衰减曲线Fig.5 Horizontal attitude penetration process and velocity attenuation curve of cylindrical fragments in group C

2.2.4 D组仿真过程

立方形破片棱线着靶姿态下, 钨破片和铀破片侵彻过程及速度衰减曲线见图 6. 由仿真结果得出: 钨合金破片的剩余速度为494.9 m/s, 残余破片质量为1.423 g, 质量损失率为28.1%; 铀合金破片的剩余速度为518 m/s, 残余破片质量为1.334 g, 质量损失率为36.6%.

图 6 D组立方形破片棱边姿态侵彻过程及速度衰减曲线Fig.6 The process of pose penetration and velocity attenuation curve of cube fragment edge in group D

2.2.5 E组仿真过程

圆柱形破片轴线平行靶板着靶姿态下, 钨破片和铀破片侵彻过程及速度衰减曲线见图 7. 由仿真结果得出: 钨合金破片的剩余速度为273.7 m/s, 残余破片质量为1.115 g, 质量损失率为43.7%; 铀合金破片的剩余速度为337.4 m/s, 残余破片质量为0.998 g, 质量损失率为52.6%.

2.2.6 F组仿真过程

圆柱形破片轴线平行靶板着靶姿态下, 钨破片和铀破片侵彻过程及速度衰减曲线见图 8. 由仿真结果得出: 钨合金破片的剩余速度为273.7 m/s, 残余破片质量为1.115 g, 质量损失率为43.7%; 铀合金破片的剩余速度为337.4 m/s, 残余破片质量为0.998 g, 质量损失率为52.6%.

图 7 E组立方形破片棱角姿态侵彻过程及速度衰减曲线Fig.7 Angular penetration process and velocity attenuation curve of cube fragment in group E

图 8 F组立方形破片面着靶姿态侵彻过程及速度衰减曲线Fig.8 The penetration process and velocity attenuation curve of the target posture of the cuboidal in group F

2.3 结果分析

由仿真过程可以发现, 破片侵彻过程中依次发生了碰撞开坑、 绝热剪切破坏和冲塞. 对比各组仿真结果发现, 破片前部越尖, 破片前期速度衰减越慢, 前期质量损失也越少, 破片对靶板更容易形成挤压破坏, 在侵彻后期形成的冲塞块也更少; 各组仿真中钨破片对靶板造成的冲塞块要大于铀破片, 这与铀合金自身所具有的自锐性有关, 铀破片在侵彻过程中更容易发生绝热剪切, 使得破片在侵彻过程中更为尖锐. 由表 6 对比各组仿真结果得出: 无论何种形状以何种姿态着靶, 在尺寸相同的条件下, 铀破片的剩余速度均要大于钨破片, 而质量损失率也同样高于钨破片; 在质量相同的条件下, 无论铀破片还是钨破片, 立方形棱角着靶姿态下破片侵彻能力是最强的, 相应破片的质量损失也是最小的; 立方形面着靶姿态下破片的侵彻能力是最弱的, 对应质量损失也是最高的. 在同为立方形破片的情况下, 随着靶姿态的不同, 破片剩余速度与质量损失成反比, 而对于圆柱形破片此结论却相反, 垂直姿态着靶穿靶后剩余速度均高于水平着靶姿态余速, 但是破片质量损失也更高.

表 6 各组残余破片相关参数Tab.6 Relative parameters of each group of residual fragments

3 结 论

通过数值研究得出:

1) 质量相同的破片, 侵彻性能受形状和着靶姿态的影响较大; 形状相同的破片以不同姿态着靶时侵彻性能差异性也较大.

2) 在形状、 着靶姿态和初速均相同的情况下, 贫铀合金破片的侵彻性能强于钨合金破片.

3) 在形状、 着靶姿态和初速均相同的情况下, 贫铀合金破片的质量损失相比钨合金破片更大.

4) 无论贫铀破片还是钨破片, 着靶形状越尖锐, 质量损失越小, 两种合金破片中, 立方形棱角着靶姿态下破片质量损失最小, 剩余速度也最高.