低温甲醇洗装置运行中存在的问题及解决措施

2019-04-15何谋文

何谋文

(宁夏宝丰能源集团股份有限公司,宁夏银川 750411)

低温甲醇洗是一种基于物理吸收的气体净化方法,以工业甲醇为吸收剂。该法用甲醇溶剂可同时或分段脱除气体中的H2S、CO2等酸性组分和各种有机硫化物、NH3、胶质及水汽等,能达到很高的净化度。甲醇对氢、氮、一氧化碳(合成原料)的溶解度相当小,且在溶液降压闪蒸过程中优先解吸,可通过分级闪蒸来回收,有效组分损失很少。

我公司采用改进优化的德国Lurgi低温甲醇洗工艺技术,由中国天辰工程设计公司总体设计,装置设计产能为150万t甲醇/a(其中煤气化生产甲醇120万t/a,焦炉气生产甲醇30万t/a)。从变换气吸收塔T001(A/B)和焦炉气吸收塔T008出口的净化气混合后进入下游合成装置。该装置2014年6月开车试生产。流程框图如图1。

图1 流程框图

1 装置运行中存在的问题

1.1 吸收塔出口净化气总硫超标

本装置运行初期变换气经吸收塔T001(A/B)出口总硫长期在6.80×10-7左右,焦炉气经吸收塔T008出口总硫在7.00×10-7左右。两股气体混合后总硫远远超过设计值(≤1.00×10-7),此混合净化气经过合成精脱硫槽使总硫 <1.00×10-7后进入合成塔。净化气总硫含量高,需要频繁更换精脱硫,且催化剂使用寿命降低,影响产能。

通过对净化气硫成分进行分析,影响净化气总硫超标的原因主要为:(1)自焦化来的焦炉气品质差,硫含量高。(2)从变换来的气体中组分复杂,含有COS、噻吩、硫醇、硫醚等有机硫很难通过贫甲醇和半贫甲醇脱除。有机硫在系统中积累,含硫甲醇在热再生塔难以再生彻底,使贫甲醇中的硫含量高,从而导致净化气总硫高。(3)本装置设计处理原料变换气正常流量51万Nm3/h,但在实际生产过程中为了提高产量,原料变换气量有时高达63万Nm3/h,为了降低净化气总硫,必须增加吸收塔顶贫甲醇流量,从而导致系统循环量增大,贫甲醇温度高,也会引起净化气总硫超标。

1.2 系统甲醇损耗大

本系统设计甲醇消耗指标为190 kg/h,经计算系统实际消耗甲醇为321 kg/h。低温甲醇洗装置甲醇消耗的主要部位有:132T007塔顶尾气,去硫回收酸性气,132T006塔底废水,132T001A/B、132T008顶部净化气。通过对以上各部位取样分析,得知本装置甲醇消耗主要在132T007塔顶尾气中带走。装置自开车以来尾气洗涤塔出口尾气中醇含量超标(约1.50×10-3),造成系统甲醇消耗过大且装置区异味严重。

1.3 系统需大量补充新鲜甲醇置换含硫甲醇

焦炉气吸收塔T008出口增加活性炭脱硫槽使焦炉气中硫得到解决,但吸收塔132T001A/B出口净化气总硫仍然达不到指标要求(≤0.1×10-6),低温甲醇洗装置需定期大量补充新鲜甲醇置换含硫甲醇,从系统退出部分含硫甲醇,然后补充部分精甲醇才能满足正常生产。经统计2016年系统共置换含硫甲醇约2.4万t,此含硫甲醇难以处置,外卖存在很大的安全隐患,且市场价格低不经济。

2 针对存在问题的解决措施

根据上述存在的问题,通过外出考察及与业内人士交流,借鉴其它单位成功经验,先后对装置进行以下优化改进。

2.1 增加活性炭脱硫槽

根据活性炭具有较强的吸附能力,在焦炉气吸收塔T008出口增加活性炭脱硫槽,同时在活性炭脱硫槽上部装填适量的高效水解剂使部分有机硫水解。2016年投运后T008出口总硫降至5.00×10-8,使焦炉气中总硫得到有效解决。

2.2 增加丙烯深冷却,降低贫甲醇温度

本装置原设计共3台丙烯深冷器,当系统负荷高时,贫甲醇温度得不到保证,根据高压低温有利于吸收原理,经过设计院核算在H2S甲醇/贫甲醇冷却器132E009和贫富甲醇换热器132E010之间增加一台丙烯冷却器,贫甲醇温度从原来的-40℃降低至-43℃。投运后132T001A/B净化气出口总硫从原来的6.50 ×10-7降低至4.80 ×10-7左右。

2.3 尾气洗涤塔改造

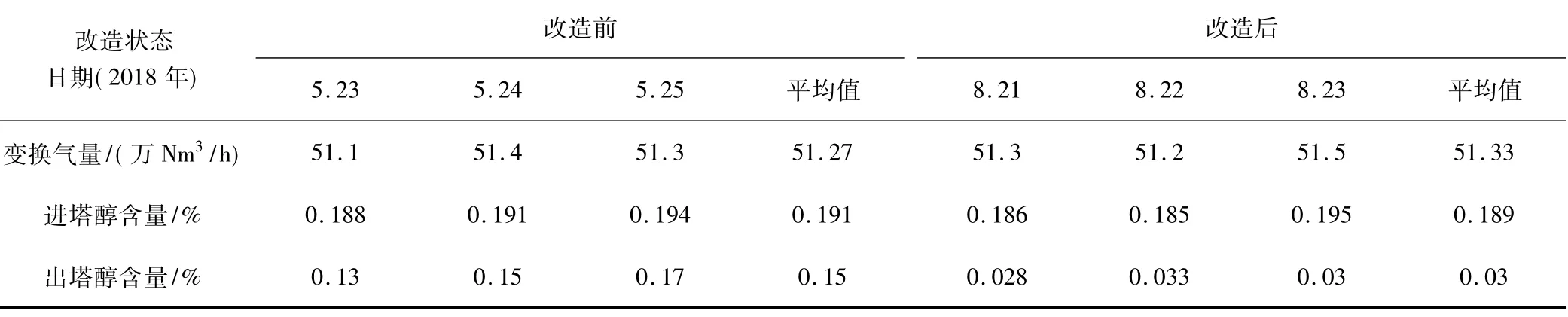

前期通过考证,借用现有塔本体不做改动,更换原有规整填料为14层高效导向浮阀板式塔结构,塔顶除沫器增加高度改为高效除沫器,通过增加洗涤水量的方式实现尾气达标排放,尾气醇含量从改造前的0.15%降低至0.03%,每年节约甲醇量150000×(0.15% ~0.03%)×32×8000/22.4=2057143 kg≈2057 t(尾气量按15万Nm3/h核算),同时消除装置区异味,改善员工工作环境达到环保排放标准。运行数据见表1。

表1 洗涤塔改造前后进出塔尾气中甲醇含量Table 1 Methanol content in exhaust gas of scrubber before and aftermodification

从表1可看出在系统负荷变换气量无明显变化条件下,通过改造后尾气洗涤塔出口醇含量明显降低。

2.4 含硫甲醇经萃取精馏后回收利用

针对此问题,我公司2016年底与相关高校进行探讨,经过理论分析和实验室小试。决定增加一套萃取精馏中试装置,把从低温甲醇洗送来的含硫甲醇液体混合物进行加热汽化、萃取精馏、冷凝回流,从萃取精馏脱硫塔塔顶回流冷凝液中得到精甲醇产品回收利用,从萃取剂再生塔塔底回收萃取剂,解析出的酸性气送往硫回收装置处理。该装置设计处理能力为6.4万t/a,2018年8月开始施工,预计2019年3月建成投产。项目建成后将含硫甲醇得到妥善处置,并回收利用,具有一定的安全意义和经济效益。

3 结语

针对我公司低温甲醇洗装置运行中发现的问题,通过分析探究,制定了以上几方面的解决措施,使净化气中的总硫进一步降低,延长了合成精脱硫剂和催化剂的使用寿命,提高了装置的产能。同时减少系统甲醇消耗,尾气达到环保排放要求。含硫甲醇经萃取精馏装置处理后重新回收利用降低了企业外售含硫甲醇的安全风险,提高了经济效益。对公司安全、稳定长周期运行具有深远意义。