在役油气管道应力腐蚀开裂及其防护措施

2019-04-15王一龙杨平希

王一龙,杨平希

(1.陕西工业职业技术学院,陕西咸阳 712000;2.陕西省石化压力容器检验站,陕西 西安 710000)

我国自1958年建设第一条长输管道以来,经历了三个建设高峰期,第一个高潮起于上世纪70年代,共建成陆上油气管道6500 km,其中:输油管道占73%、输气管道占27%;第二个高潮出现在上世纪80~90年代,2001年底有长输油气管道23000 km,其中:输油管道占44%,输气管道占56%;第三个高潮出现在21世纪初,当时是为了满足我国东部和西部地区油气田的进一步开发、国外油气资源的引进以及天然气工业的快速发展,2010年长输管道累计100000 km。从2001年至2010年,我国平均每年建设油气管道超过5500 km,而实际上,国内管道建设能力约为12000 km/a(中石油系统8000 km/a,中石化系统4000 km/a),管道建设能力进入鼎盛时期[1]。

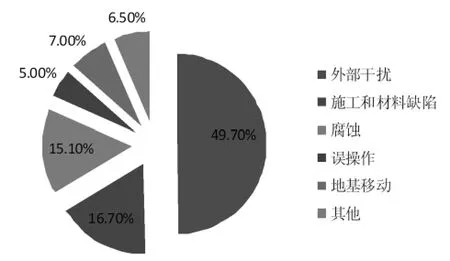

图1 1969~2003年四川地区输气管道事故统计

目前,腐蚀、开裂及机械划伤等因素造成的安全事故发生十分频繁。据有关机构统计,每年因腐蚀造成的经济损失占当年经济生产总值的1.5% ~4.2%[2]。同时应力腐蚀也开展了多年的研究,但是由于压力管道的加工制造、装配工艺、环境及工况不同,腐蚀类型及腐蚀后果也有所差异。图1为1969~2003年四川地区输气管道事故统计,图2为1970~2007年欧洲输气管道事故原因统计分析[3]。从国内外统计数据可以看出管道腐蚀现象在管道失效形式中占据比例较大,对管道腐蚀原因及预防措施的研究具有深远的应用价值。

图2 1970~2007年欧洲输气管道事故原因统计分析

1 应力腐蚀开裂(SCC)

应力腐蚀开裂(Stress Corrosion Cracking,简称SCC)是指受拉应力作用的金属在某些特定的腐蚀介质中,由于腐蚀介质与应力的共同作用而导致材料发生的腐蚀开裂现象[4-5]。产生应力腐蚀的条件有:

1.1 应力

应力指作用在材料上的固定拉应力。焊接接头拉应力主要来自于焊接残余应力。焊接残余拉应力的存在会产生应力集中,容易造成材料表面钝化膜的破坏。

1.2 腐蚀环境

腐蚀介质是应力腐蚀的必要条件,要产生应力腐蚀,需要有特定的腐蚀环境。对于油气管道来讲腐蚀环境是潮湿的土壤,潮湿的土壤中含有碳酸、硝酸盐及水分。腐蚀介质和腐蚀材质共同形成腐蚀体系。

1.3 管线的腐蚀敏感性

管道的应力腐蚀主要与管道的材质、制造工艺、表面洁净度等有着直接的联系。

2 某在用天然气管道焊口的腐蚀现象

2.1 某管线运行参数

①管线名称:三线站内回流管线立管;②管道直径:DN500(φ508 mm);③防腐层类型:冷缠带;④管线设计温度:40℃;⑤管内气压:9 MPa。

2.2 焊缝状况

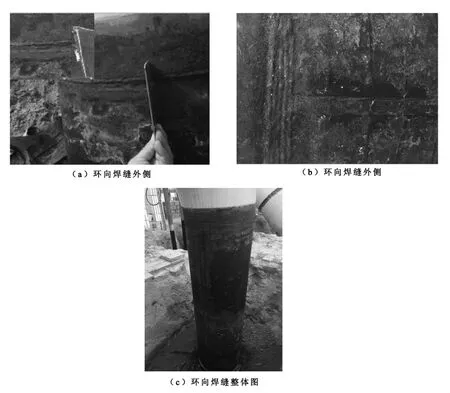

2.2.1 环焊缝腐蚀(地表上)

焊缝处壁厚最薄处比管体壁厚少3 mm,管体壁厚经超声波测厚仪测试为16.3 mm。焊缝壁厚不等,焊缝属于现场最后焊接的死扣,焊接收缩量大;另外入地防防腐层破坏导致这个区域积水,产生腐蚀。

图3 焊缝状况照片

2.2.2 环焊缝腐蚀(地表下)

焊缝处壁厚最薄处没有余高,和管体齐平;焊缝有余高处,余高平均高度为2 mm。地下管道都存在均匀腐蚀。

2.2.3 直焊缝腐蚀

直缝管的直焊缝两侧都存在腐蚀,最严重的腐蚀坑最深处1.5 mm,直径约10 mm。

2.2.4 管道本体腐蚀

地下管道防腐层脱粘,涂层和管道之间有积水,导致管体存在均匀的麻点腐蚀[6]。

地上管道环焊缝应力腐蚀分析:管道防腐层粘性降低甚至脱胶,雨水进入并残留于防腐层与压力管道本体之间,形成了腐蚀环境外界条件;管道弯头处焊接装配过程中自重影响,焊接后焊缝处产生残余应力,图3照片(a)为焊缝内半圈,照片左上角为焊缝局部腐蚀放大图,焊缝内半圈受残余压应力,图3照片(b)为焊缝外半圈,焊缝外半圈产生残余拉应力,这是发生应力腐蚀的内部条件,图3照片(c)为焊缝位置照片。最终结果是残余拉应力的半圈焊缝处发生应力腐蚀,残余压应力的半圈焊缝处未发生应力腐蚀,该焊缝发生的腐蚀为典型的应力腐蚀现象。

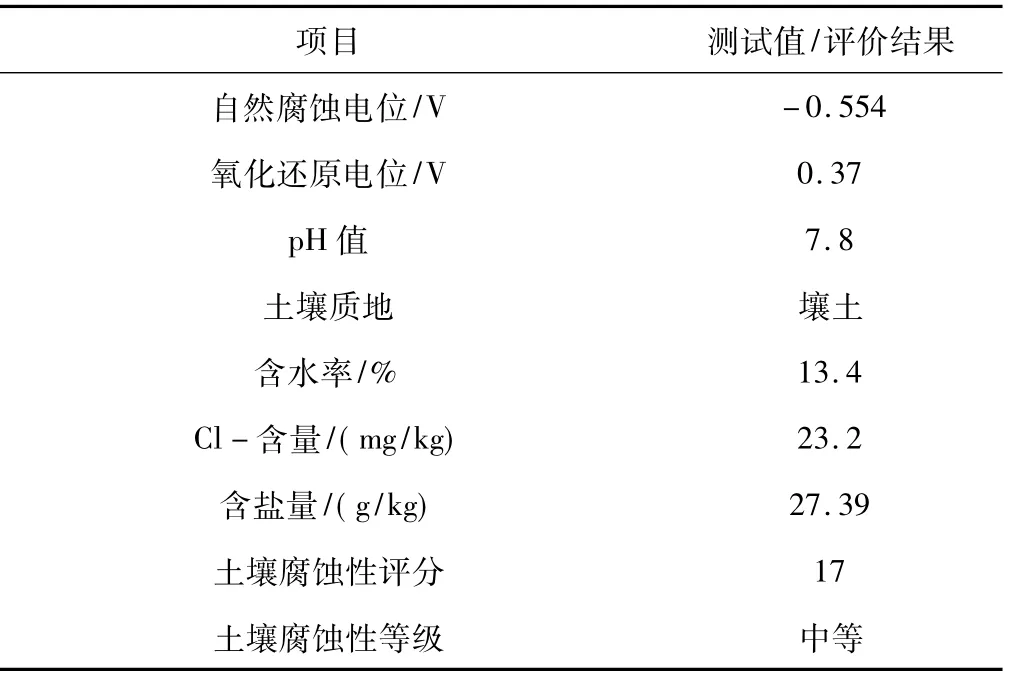

表1 土壤理化性能测试报告

结论:依据《埋地钢质管道腐蚀防护工程检验》GB/T 19285-2014,各因子评分综合为13分,土壤腐蚀性等级为中,导致埋于地下的直焊缝及环焊缝发生点状腐蚀。

3 避免油气管道发生应力腐蚀开裂的措施

(1)选取发生应力腐蚀敏感性低的材料。管道的材质是发生应力腐蚀开裂的前提条件,具有特定应力腐蚀敏感性的材料才可能发生应力腐蚀。因此,在满足管道使用强度、寿命、稳定性等设计条件的前提下,尽可能选取发生应力腐蚀敏感性低的材料。

(2)在用埋地管道选择外防腐层时,应考虑外防腐层对管道发生SCC的影响,选择能够有效抑制在用管道发生SCC的外防腐层。防腐层应起到以下几方面的作用:(a)外防腐层应能够与管体紧密结合,防止电解质溶液与管体接触,形成腐蚀环境;(b)防腐层脱落或破损时阴极保护电流能够通过;(c)防腐层施工时通过改变管道表面状态来降低残余应力[2]。

(3)选用合理的装配夹具及焊接工艺。管道焊接时,应根据被焊的金属材料选择相应的焊条或焊丝,最终形成的焊缝性能要和母材性能相同或相近;选用合理的焊接电流、焊接电压及搭接量等。

(4)消除残余应力。采用合理的焊接顺序,如对称焊接;对待焊管件进行预热;回火。

(5)对油气管道加设阴极保护装置[7-8]。

(6)高pH值土壤环境中,在土壤及运输介质中加入抑制剂。