尿素合成中尿液槽改造项目总结

2019-04-15尹学功

尹学功,毛 琳

(河南化工技师学院,河南开封 475000)

河南晋开化工投资控股集团有限责任公司是一家以CO2汽提法生产尿素的企业,集团一分公司尿素车间有两套年产量十六万吨的中小型生产装置,长期以来,产品质量一直严格控制,现就缩二脲控制部分的改造进行讨论,缩二脲是尿素生产过程中的必然产物,它的存在会直接影响到尿素产品质量以及最终肥效,尿素产品中缩二脲含量越高对农作物的生长越不利。所以在尿素生产过程中,缩二脲的含量必须进行严格的控制,应尽可能减少缩二脲的生成。

1 此改造方案提出的背景

目前汽提法生产尿素工艺中,尿液从循环系统闪蒸槽来的71%~73%溶液进入尿液槽内储存,然后经尿液泵将尿液送入一段二段蒸发分离器提浓至99.7%,后经熔融泵送至造粒喷头造粒。熔融泵出口另设有回路管线到尿液槽中,用于蒸发系统开停车发生故障或因定期清洗造粒喷头而不能送料时,尿液经三通阀返回到尿液槽打循环,打循环后的尿液再次经尿液泵送入蒸发系统循环,至系统恢复正常送造粒停止循环,此工艺弊端在于:为保证尿液在系统内循环不结晶,过程中需一直加热,致使尿液中缩二脲含量持续升高,严重影响产品质量。

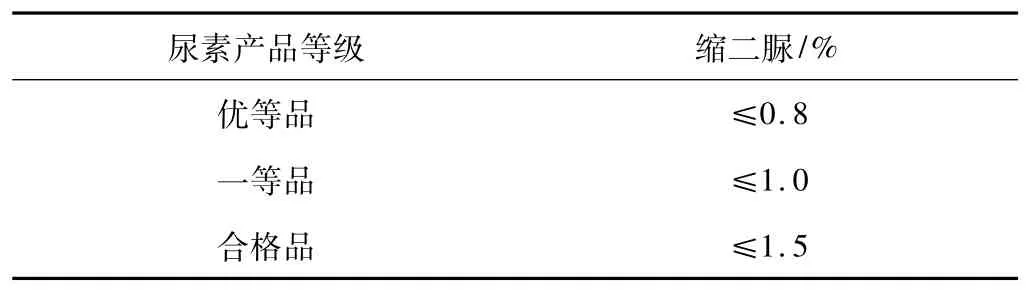

表1 尿素质量指标

公司结合车间实际生产情况,为提高产品质量的一等品率,保证正常生产的成品缩二脲小于1.0%(见表1),经过计算和对比研究,决定在现有温度不变的情况下,从减少停留时间方面提高产品质量。在此情况下,决定对尿液槽进行增加小槽的工艺改造。

2 改造方案提出的过程

2.1 尿液槽中的缩二脲含量分析

从化学反应动力学角度分析,缩二脲的生成与尿液浓度、氨分压、反应温度、停留时间等因素有关。温度和尿液浓度愈高,缩二脲生成量愈大,尿液在设备内的停留时间愈长,生成的缩二脲含量愈大;尿液中氨对缩二脲生成有抑制作用,氨分压愈大,缩二脲生成量愈小。

2.2 尿液槽内停留时间分析

当蒸发系统或造粒系统出现问题时,用尿液槽来储存尿液,尿液槽的容积约95 m3,由于有时候因设备突发故障,不能及时启动尿液泵送入蒸发系统造粒,或送造粒后蒸发系统无法增加负荷,致使尿液在尿液槽内长时间存放,导致尿液中缩二脲含量不断增加,根据实际分析观察,停留开始阶段由于尿液浓度大、温度高、缩二脲增长较快,一般6 h后缩二脲含量达到1.6%左右,中途阶段由于自然降温及尿液浓度变化,增长较慢,一般50 h后缩二脲含量达到2.8%左右,最后阶段反应趋于平衡,缩二脲含量变化较小,一般稳定在3%左右不在增长。尿液槽缩二脲含量除受停留时间影响外,还与尿液温度和氨分压有关,把握好尿液槽的储存量是控制缩二脲的重要依据。

3 改进措施及控制因素

3.1 改进措施

首先减少尿液在尿液槽的停留时间。在新增小槽与大槽之间增加两道联通阀,一是在两槽底部连通(作用为在打循环后大槽与小槽之间能够通过一台尿液泵送入蒸发系统造粒),二是在两槽顶部进行连通(作用是为蒸发系统减量,小槽液位满后直接由顶部进入大槽,避免小槽冒槽,同时还避免了小槽带压的情况)。三是蒸发系统和造粒系统出现问题时打循环尿液由小槽直接进入大槽,大小槽联通阀关闭,避免大槽内尿液重复加热和长时间停留造成缩二脲含量的增加。槽,正常液位控制在4% ~5%,尿液在其中的停留时间缩短为30 s,缩二脲的质量分数下降了0.1% ~0.2%。

3.2 停留时间

3.3 操作过程的控制

提高装置的生产负荷,降低物料的停留时间,可减少产品中缩二脲的生成。目前日产尿素达到600 t,尿液泵打量28~30 m3/h,原来尿液槽和尿液缓冲槽合二为一,原尿液槽为Φ4516×6000,容积约95 m3,尿液在尿液槽中的停留时间约为6 min,利用2016年1月份检修时新增一个Φ1200×6000的尿液缓冲

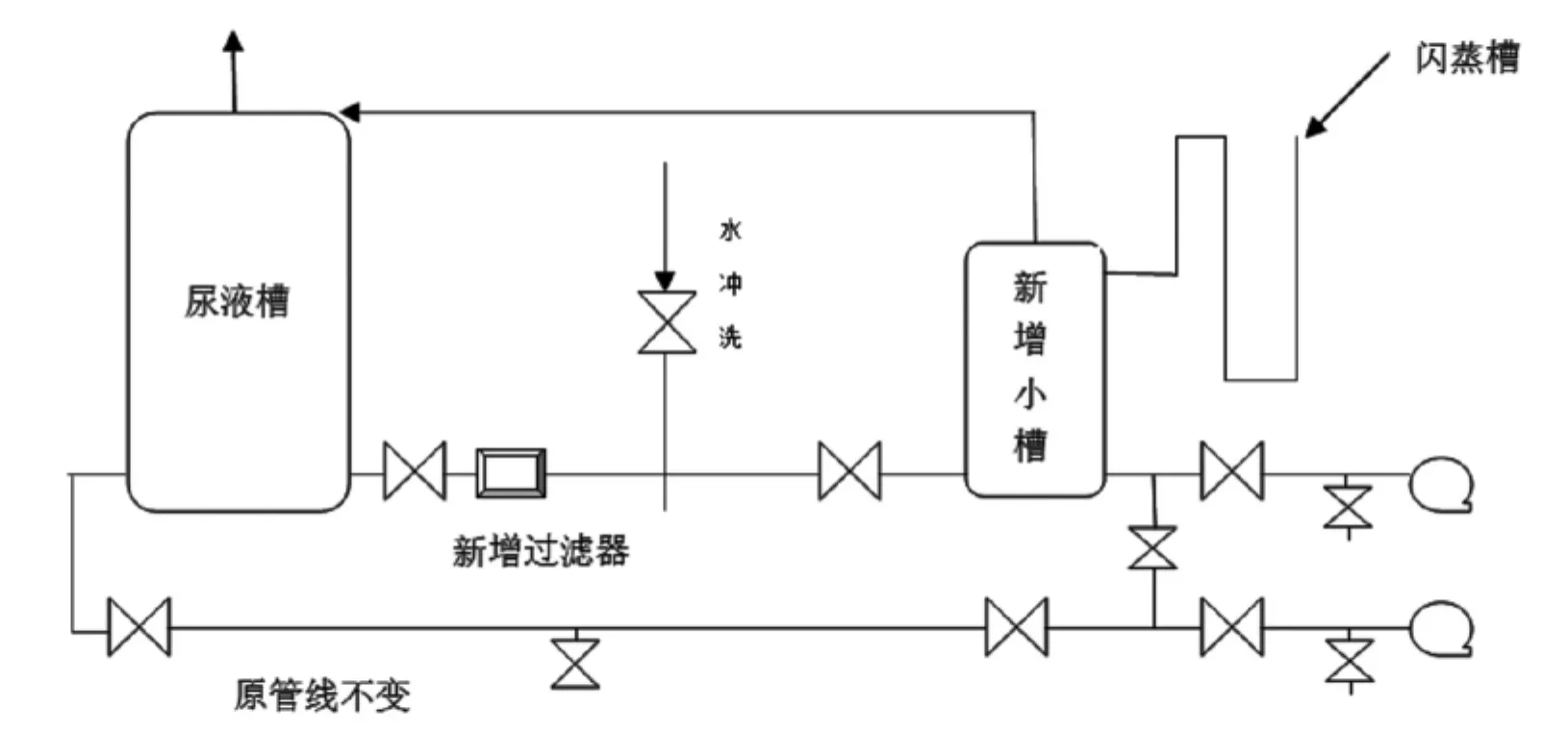

蒸发系统停车或更换喷头时,蒸发打循环的尿液先进入尿液槽储存,由于尿液槽内尿液不能长时间存放,一旦有液位要及时处理,控制好蒸发系统的送入量,以防止送入量过大时影响成品中缩二脲含量。所以待生产稳定以后根据产品质量情况进行缓慢补料生产。具体改造方案流程图如图1。

图1 改造方案流程图

4 改造后的运行效果

此设计已于2016年1月18日二期投入使用,现使用效果良好。

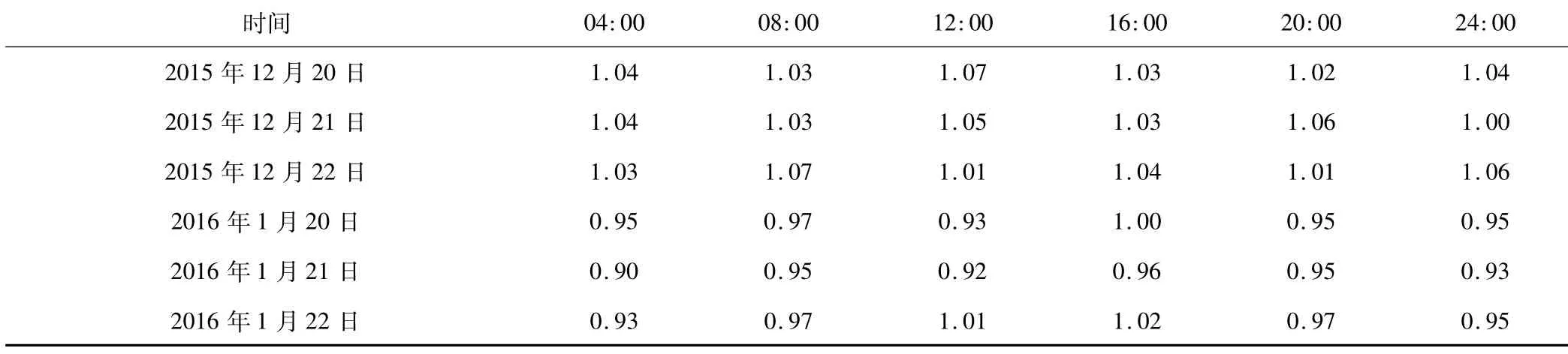

(1)成功将缩二脲(%)控制在一个较好的水平,具体分析见表2。

表2 改造前后缩二脲含量对比

缩二脲由原来的1.03%左右下降至0.95%左右,将成品控制在一等品之内,并接近优等品指标。

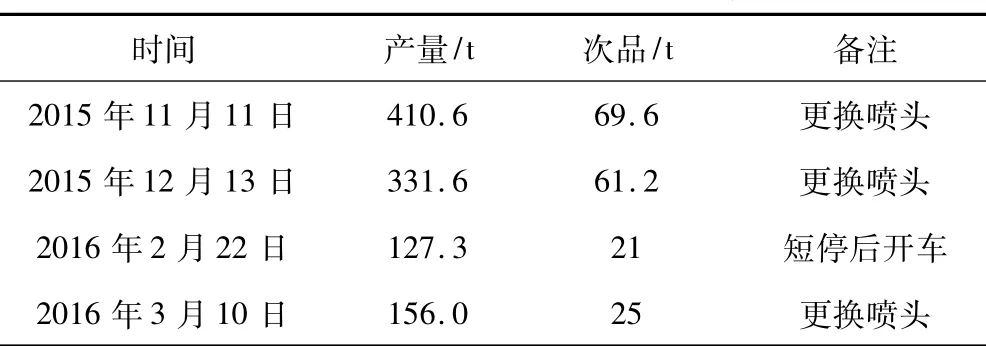

(2)目前打循环后的成品次品数量明显减少,由原来的60 t左右下降到20 t左右。具体情况见表3。

表3 改造前后成品次品数量对比

5 此次改造的创新点

减少了尿液的停留时间近6 min,有效的降低了成品缩二脲的含量。减少了尿液打循环的重复加热情况和尿液在尿液槽长时间停留情况,再次送造粒时减少次品量。

6 改造后的成果和推广价值

2016年1月投入尿液槽改造项目,减少了尿液的停留时间近6 min,有效的降低了成品缩二脲含量,另将定期更换喷头两次和开停车过程中,再次送造粒的时间大大缩短,提高了一等品率,减少了次品量,原更换喷头次品量为60 t,目前为20 t,为公司提高效益15万元,目前该项目运行良好,提高了公司的产品质量和经济效益。

7 结论

缩二脲存在于尿素生产的整个工序中,对其控制的好坏直接关系着产品的质量和企业的经济效益,但只要我们熟悉、了解其特性,掌握其生成规律,在生产中通过积极控制,不断优化和改进工艺,就能在生产中最大限度的降低其含量,确保产品的一等率和优级品率。