球形支座在深水FPSO集成过程中的应用

2019-04-15杜子荣

杜子荣

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

石油是推动经济发展的血液,全球每天的消耗量高达8000万桶。近10年来新发现的油气田60%位于海上,预计未来全球油气储量40%都将集中于深海区域。随着海洋油气开发逐渐向深海、远海发展,铺设长距离油气回输管线的成本越来越高、风险也越来越大。FPSO(Floating Production Storage and Offloading)作为集生产、储油、卸油为一体的海上浮式生产储卸油装置,解决了这一难题。

FPSO的船体和组块是分开建造,然后集成到一起。早期FPSO设计时,很多模块和船体是刚性连接,由连接点承受模块传下来的弯矩、压力及剪力,连接节点结构庞大,不利于应力释放。巴国油P67项目,连接处采用球形支座(Spherical bearing),释放弯矩及剪切力,承受垂直压力,水平方向用弹性橡胶块模拟弹簧承压,优化了结构形式。

1 项目背景

巴国油某FPSO服役于巴西西桑托斯盐下油田(Santos Pre-salt),上部模块重量2.5万吨(18个模块),船体干重约5.2万吨(长宽高307m×74m×31m),日处理油量18万桶,储油量160万桶,作业水深2000m,是业内为数不多的深水FPSO。船体和上部模块分为5个合同包,在巴西和中国建造,运输到青岛进行模块完善、集成、调试等工作,最后拖航至作业海域,见图1。

图1 巴国油某FPSO

2 球形支座简介

早期的FPSO,工艺模块和船体之间采用刚性连接。连接处,需要承受模块的重量、船体晃动产生的弯矩和剪力,受力及节点结构形式复杂,不利于建造以及结构疲劳强度,也不适应船体变形。之后,逐渐采用船宽方向模块轴线立柱固定和其他立柱水平滑动的形式。该结构形式可更好的适用船体变形,但模块和船体的相对位移,会产生巨大的噪音。球形支座的使用,彻底解决了上述问题,得益于特殊的滑动材料,既可以水平方向适度移动,又可以围绕球面轻微旋转,结构形式简单,免维护,无噪音。船体纵向变形不会传递到模块,也就不会有力传到船体。该设计模块和船体受力情况界面清晰,结构形式简单,见图2。

球形支座(spherical bearing)主要有以下6部分组成:①球面滑动复合材料(聚四氟乙烯)②球面板③水平滑动复合材料(聚四氟乙烯)④水平滑动板⑤上底座⑥下底座,见图3。其中滑动复合材料,是球形支座的核心内容。在整船的25年设计寿命中,累积滑动距离不小于30公里。该结构允许旋转为±0.02,水平方向允许位移分别为±40mm和±100mm。

球形支座的位移由下底座与平面滑动材料之间的滑动来实现,通过在下底座设置导向槽或导向环来约束支座的单向或者多向位移,可以制成球形底座的单向活动支座和固定支座。

球形支座通过球型板与球面滑动材料之间的滑动来满足支座转角的需要。通常由于支座的转动中心与上部结构的转动中心不重合,因此在下底座与平面滑动材料之间形成第二次滑动面。根据上部结构与支座转动中心的相对位置,球面转动方向可以与平面滑动方向一致或相反。如果两个转动中心重合,则在平面上就不发生滑动。

图2 模块立柱固定简化图

球形支座转动力矩的大小与球面和平面摩擦阻力有关,其静力平衡关系要从球面转动中心来分析平衡条件。球形支座转动时偏心距与支座的摩擦系数μ和球面直径R有关。德国的试压表面,实测支座转动偏心距e=μ*R,该值小于静力分析的理论值,只是因为支座转动时并非在球面和平面两个滑动面上同时出现静摩擦,支座的转动首先发生在球面滑动材料处,然后才是平面滑动材料处。

图3 球形支座剖视图

3 球形支座安装要点

3.1 卸货、运输及存储

支座为精密制造部件,支座在安装过程中须加强保护,才能确保安装后正常工作。支座的上部结构与下部结构已在供货商场地完成平行组装并用固定装置进行固定以便运输。支座安装之前,各部件位置保持不动。在支座与顶部和底部结构物完成安装之前,固定装置的螺栓不允许存在松动。

3.2 球形支座的定位

每个支座都有单独的工况计算,必须放置在指定位置。支座在水平X、Y方向的可移动位置不同,必须严格按照图纸进行布置。在支座的顶部和侧面均有位置定位的指示标签,标注有支座型号、最大载荷、图纸编号、支座订单号、支座水平位移范围、船体肋位号、支座方向等信息,见图4。

图4 指示标签

3.3 船体支墩跨距及水平测量

因船体本身建造误差,以及下水后浮力和压载导致的变形,需要核实单个工艺模块范围内的船体支墩跨距及水平度。船体支墩跨距和模块立柱跨距,需要均分误差,以保证力的有效传递;支墩水平度,需要使用机加工垫板找平,防止模块吊装就位后瞬间产生预旋转,影响球形支座性能。水平标高找平用上机加工板,和球形支座直接接触的一面,水平度不超过0.2mm;下机加工板需要根据立柱底板和支墩顶板的焊接变形情况,进行三维方向的机加工,以保证良好的接触,船体支墩找平示意图见图5。

图5 船体支墩找平示意图

3.4 球形支座焊接及涂层修复

球形支座理论上仅承受垂直重力,可自由旋转。上下接触表面的焊接固定,仅出于防腐密封的考虑,焊脚4mm。对于焊接造成的涂层破坏,需要根据厂家要求进行修复。焊接作业时,进行低热量输入,不高于80℃,防止温度过高对滑动材料造成不可逆损伤,焊接质量要求达到DIN EN ISO 5817等级B。同时需要对滑动材料区域进行遮蔽,防止灰尘、焊渣等渗入,影响滑动性能。

3.5 球面支座临时固定拆除

当支座与上部和底部结构物焊接完成之后,运输固定用的M12的螺栓、螺母及垫片可以除去。此时支座可以旋转,代表支座进入工作状态。

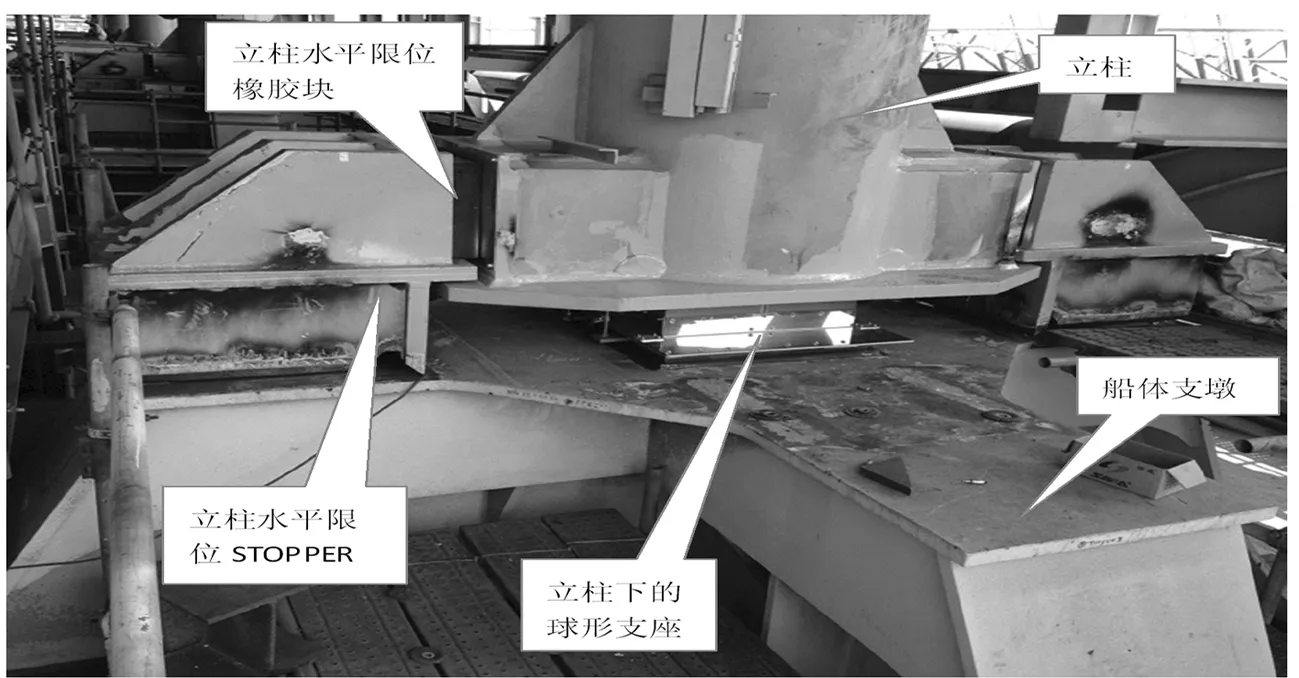

3.6 水平限位橡胶块安装

球面轴承本身仅能够承受有限的水平力。整个上部模块在因风、浪产生的水平力,由立柱限位块进行承担。立柱和限位块之间有缓冲作用橡胶块,挤压刚度约100t/mm。根据生产厂家的不同,橡胶块有不同的预挤压要求。推荐橡胶块的预挤压量为最大工况的1/2, 球形支座和橡胶块安装后的情况见图6。

4 设计信息

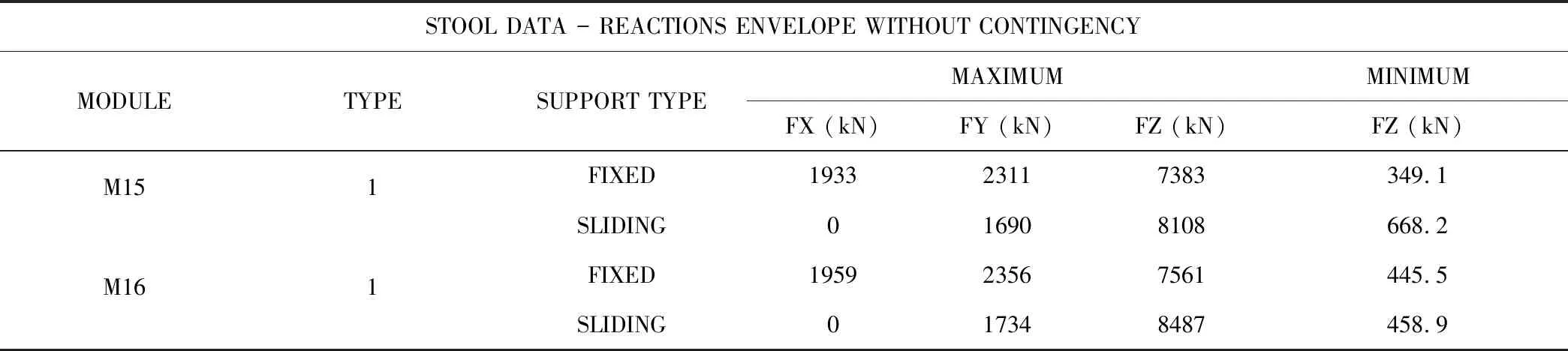

采用球形支座,模块和船体间反力界面清晰明了,相互影响小,反力值准确。某FPSO上部模块球形底座布置图见图7。根据结构分析报告,表1给出了模块最大和最小支反力。球形底座 Type 1 适用于 M01, M02, M03, M04, M05, M06, M07, M08, M09, M10, M11, M13, M14, M15 和 M16模块,球形底座 Type 2 适用于 M12模块。

图6 球形支座和橡胶块安装后的情况

表1(续)

5 球形支座方案优劣

优点:

a.球形支座可在一定范围内转动(视球形支座的种类,有的可以自由滑动),模块立柱底部与船体支墩可视为铰接连接(存在转动力矩,转动力矩只与支座球面半径及滑动材料的摩擦系数有关,摩擦系数较小时和忽略),设计转角可达0.05rad以上,能有效减少船体变形对模块设备、管线的影响。

b.船体支墩,由于弯矩传递可近似忽略,船体支墩的加强结构形式相对简单、经济,可允许一定的建造误差。

c.与固接相比,模块和船体间反力界面清晰明了,传力均匀,仅存有Z向约束和水平约束,反力值准确。可承受压力、拉拔力、剪力,可释放任意方向弯矩。

d.支座动、静刚度大,船体运动变形时,模块腿底部没有摩擦噪音。

e.相对于盆式底座,不再用橡胶承压,不存在橡胶老化对支座转动性能的影响特别是低温地区。

缺点:

a.受专利保护,采买价格贵,周期长。

b.安装精度要求苛刻,需要上下接触面水平,平面度不大于0.2mm。由于船体支墩和模块底座,收焊接变形的影响,无法达到球形支座的安装要求。模块集成之前,需要对上下接触面进行额外机加工。

c.球形支座的周围要额外增加相应的弹性橡胶限位结构,吸收和限制模块的水平运动。

d.安装条件要求苛刻。船体时刻在运动,引起的船体变形,理论上无法做到精确测量。模块集成期间,模块吊装倾斜可能引起某个球形支座瞬间受力过大造成损伤。最终的安装精度会受制于业主和第三方的检验。

e. 弹性橡胶块预紧困难。