利用数据统计方法提升井下作业质量

2019-04-15李天聪苏光林黄强

李天聪,苏光林,黄强

中国石化中原油田分公司文留采油厂(河南 濮阳 457001)

0 引言

油田进入“寒冬期”以来,为了进一步解放思想、转变观念、调整思路,科学谋划未来发展,2016年中原油田分公司进行了深化改革,井下作业队伍从采油厂分离出来,走市场化道路运行。

2017年文南油田在开发过程中共实施井下作业495井次,其中,维护作业301井次,措施作业194井次。作业工序返工率为5.2%、作业井返工率为1.8%、工程事故率为0.8%。

1 作业质量统计数据

为了公平、公正、客观、真实地反映井下作业质量,我们从信息数据库调取了原始作业班报表,以确保统计数据的真实性、有效性和可靠性。收集好井下作业质量数据,把井下作业质量问题进行梳理和归纳,按不同的类型整理,划分为返工工序、返工井和工程事故井3种数据类型。

1.1 返工工序统计数据

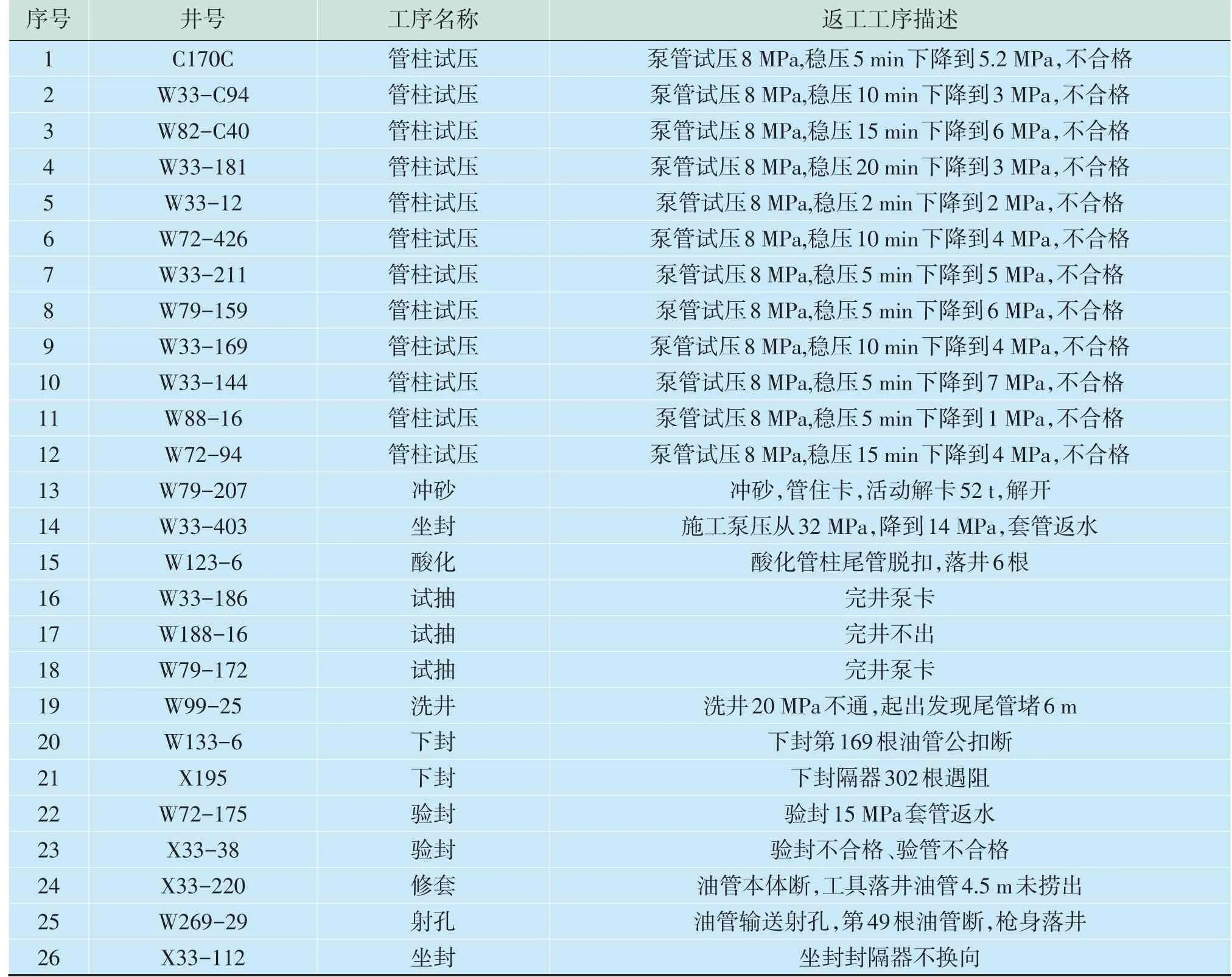

返工工序是指在井下作业施工过程中,所实施的作业工序质量没有达到设计标准要求,而又重新施工的作业工序。2017年文南油田在井下作业施工过程中共发生不合格作业工序26道(表1)。

1.2 返工井统计数据

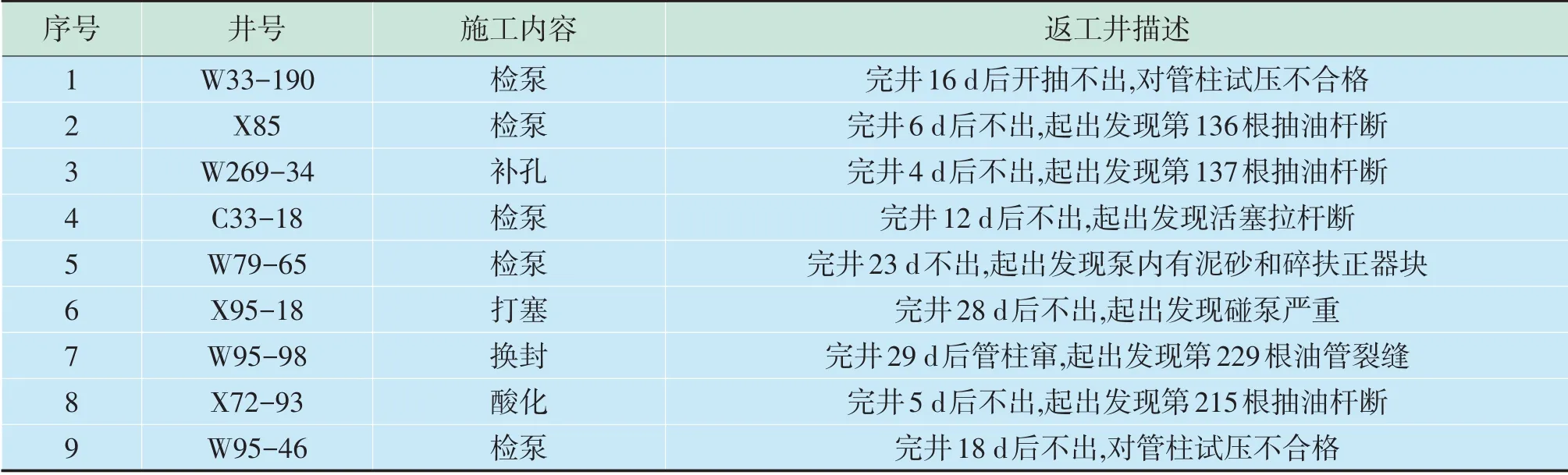

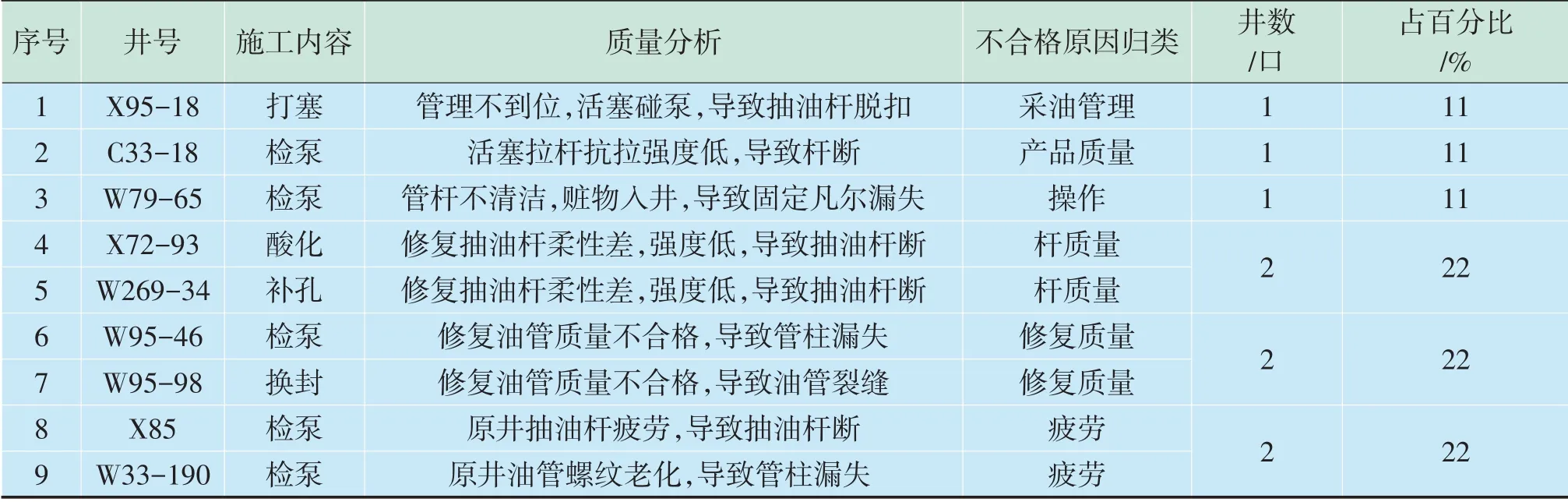

返工井是指作业完井后,在30 d内出现质量问题,造成重新施工作业的井。统计数据显示2017年文南油田发生作业返工井9口(表2)。

1.3 工程事故井统计数据

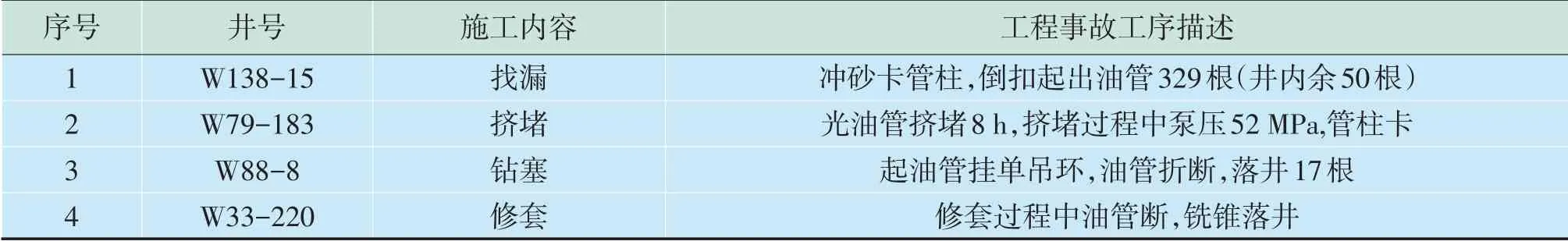

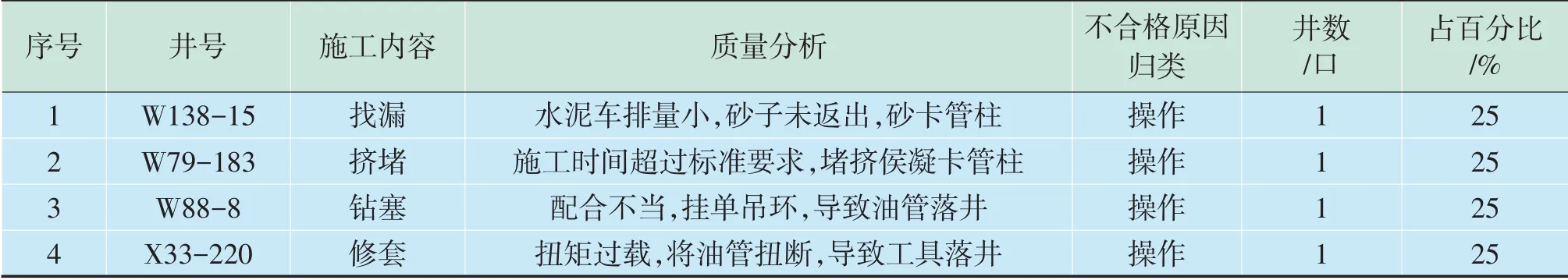

工程事故井是指井下作业过程中,发生了井下作业工程事故,造成油气水井大修或报废。统计数据显示,2017年文南油田在井下作业施工过程中,共发生工程事故井4口(表3)。

2 作业质量分析

以上作业质量统计数据记录了2017年文南油田在井下作业过程中发生的26道返工工序、9口返工井和4口工程事故井。为了更好提高井下作业质量,文南油田充分利用统计数据,按照“严、细、实”的原则,从过程能力出发,以事实(数据记载、图像记录)为依据、以标准为准则,分析每道返工工序、每口返工井和事故井的发生原因,并制定切实可行的质量风险防范措施,达到质量提升的目的。

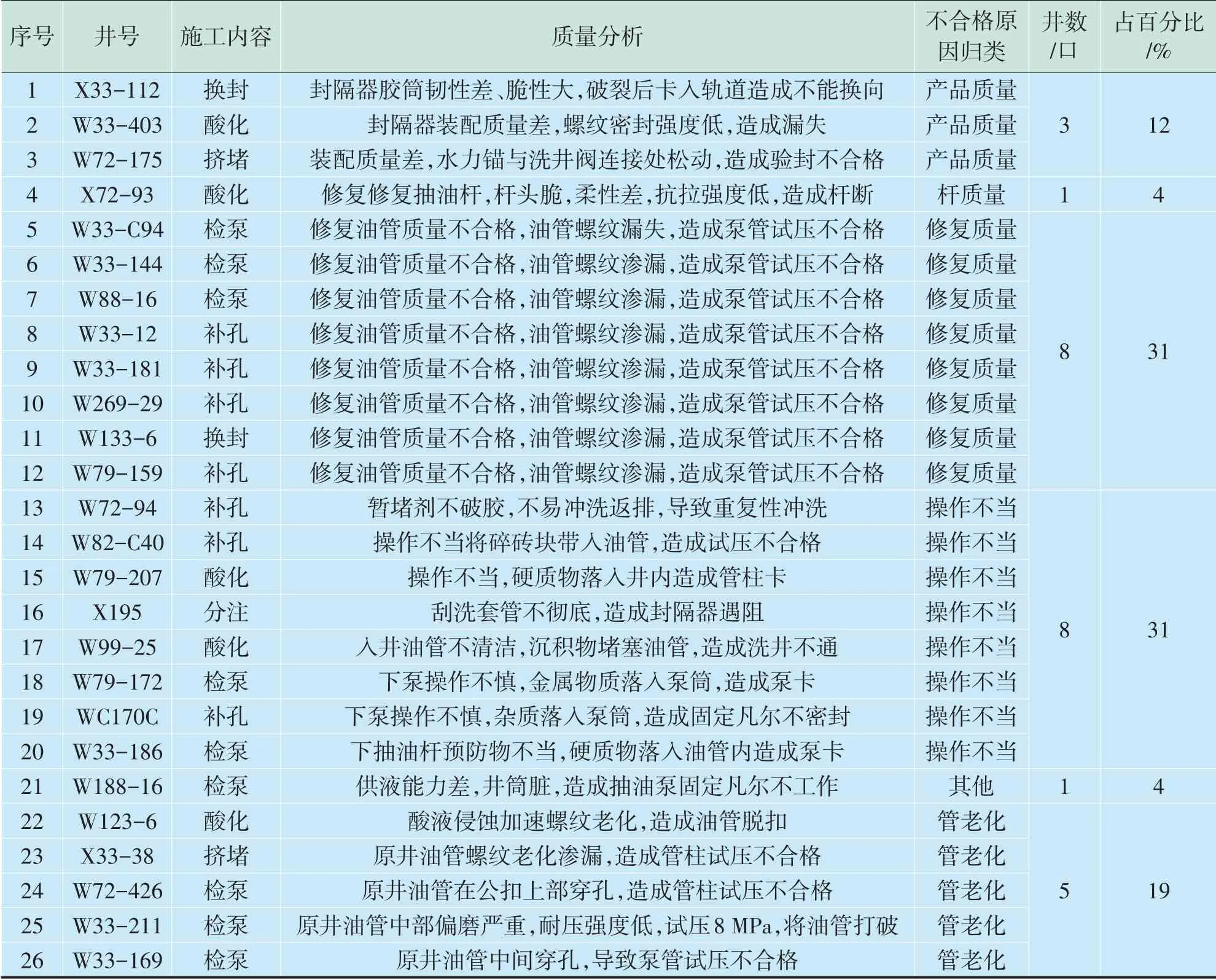

2.1 工序返工原因分析

2017年发生返工工序26道,作业工序返工率为5.2%。依据表1的描述,把工序返工原因归纳为(表4):①封隔器的产品质量不合格,造成3井次验封工序失败(图1);②修复抽油杆的质量不合格,下抽油杆过程中断1井次(图2);③修复油管的质量不合格,造成8井次管柱试压不合格(图3);④管理不到位、认识不足、责任心不强、不按标准操作,造成8井次工序不合格;⑤自然环境差、井筒脏,造成抽油泵固定凡尔漏失1井次(图4);⑥油管老化,造成5井次管柱试压不合格。

表1 返工工序统计表

表2 返工井统计表

表3 工程事故井统计表

表4 工序返工原因分析统计表

图1 破损的封隔器

图2 断抽油杆

图3 破裂的油管

图4 井筒脏固定凡尔漏失

以上数据分析显示,产品质量不合格(修复管材、封隔器、抽油杆)造成的返工工序,占总返工工序的46.2%;人员认识不足、操作不当,造成的返工工序,占总返工工序的30.8%;自然因素(井况、材料疲劳老化)造成的返工工序,占总返工工序的23.1%。

综上,产品质量是造成工序返工的主导因素;认识不足、防范意识不强是造成工序返工的次要因素;井况和材料疲劳老化也是造成工序返工的次要因素。

2.2 返工井原因分析

2017年发生返工井9口,作业井返工率为1.8%。通过对表2的分析,将返工井的原因(表5)归纳为:①采油管理不到位,导致1口井返工;②抽油杆的质量不合格,导致3口井返工;③操作人员认识不足、防范意识不强,导致1口井返工;④修复油管质量不合格,导致2口井返工(图5);⑤原井油管和抽油杆疲劳,导致2口井返工。

表5 返工井原因分析统计表

图5 不合格的油管螺纹

通过对表5的分析:产品质量不合格(修复油管、修复抽油杆、活塞拉杆)导致的返工井,占总返工井的55.6%;人的认识不足、操作不当,造成的返工井,占总返工井的11.1%;自然因素(材料疲劳老化)导致的返工井,占总返工工序的22.2%;采油管理不到位,导致的返工井,占总返工井的11.1%。

因此可知,产品质量依然是导致作业井返工的主导因素;人的认识、管理和自然因素是导致作业井返工的次要因素。

2.3 工程事故井原因分析

2017年全年发生工程事故井4口,工程事故率为0.8%。经过细致地调查和分析,将工程事故原因(表6)归纳为:①技术员不按要求操作,水泥泵车排量小、泵压低,冲起的砂子未全部返出井筒,接单根时砂子快速沉降,导致砂卡事故发生;②挤堵施工未做到“一井一策”,施工时间超过水泥浆初凝时间,导致水泥卡钻事故发生;③操作配合不当,起油管挂单吊环,油管断落井,导致卡钻事故发生;④修套作业加压大、载荷重,扭矩大别钻,油管扭断落井,导致卡钻事故发生(图6)。

工程事故分析数据说明,在井下作业过程中违反操作规程、违章操作是导致工程事故发生的主要因素。人的行为是导致工程事故发生的核心。

图6 断裂的油管

3 提高作业质量的对策

通过上述分析结果证明,“人、机、料、法、环、测”是影响作业质量的主要因素。因此,可以从以下几个方面制定质量防范对策。

3.1 提高人员质量观念

人的质量观念、理念来源于人对质量的认识。一旦质量理念形成就会塑造一种行为、培养一种习惯。而好的习惯就是一切按标准执行,按标准操作。首先要对管理人员、技术人员和操作人员,开展质量标准和基本功训练培训,努力提高职工队伍的质量素质,增强质量观念,培训合格后持证上岗。其次,树立“严、细、实”的工作作风,深入开展技术交底,严把入井材料、井下工具和作业工序质量关口,把作业过程中发现的问题融入到设计之中,对不符合井况的设计和不符合设计质量要求的入井材料和井下工具提出变更建议,积极采用新技术、新工艺、新方法,消除质量隐患。把质量管理工作的重点从“事后把关”转移到“事前预防”上来,从管结果转变为管过程。让职工充分理解“作业过程就是为企业创造价值的过程,如果这个过程出现了质量问题,创造的价值就是负数”这句话的质量含义。

表6 工程事故原因分析统计表

3.2 科学操作机械设备

为提升作业质量,给液压钳配套了扭矩控制阀,解决了因油管和抽油杆上扣扭矩不标准,导致的作业工序质量不合格问题,实现了液压钳上扣压力统一、扭矩统一、标准化操作、信息化管理、数字化自动控制的质量目标。

3.3 提高物的质量

材料是保证作业质量的条件。作业过程中涉及到的物包括:油管、抽油杆、抽油泵及附件、封隔器、石英砂、水泥浆和堵剂等,这些物经过生产商→供应商→运输商→作业现场→入井使用。任何环节出现了质量问题都将影响到作业质量,如:油管渗漏、抽油杆断、封隔器失效等。所以,针对不同的物在质量验收过程中,必须严格按照对应的质量标准进行把关验收,“量入为出,控制出口,把好入口”,控制好质量源头。针对腐蚀性严重的井引进高钢级的油管和抽油杆,如:N80-1型油管和HY级超高强度抽油杆,同时操作人员把好入口关,杜绝不合格的产品入井使用,这是实现“质量零缺陷”目标的方向。

3.4 改善质量环境

井筒老龄化和复杂化也是制约质量的基础。井筒老龄化、复杂化、产层流体介质性质的变化,致使工程技术人员对地层和井筒认识不足;方案优化、预防措施不到位,导致了部分井或工序返工,同时,也加速了油管和抽油杆的老化。因此,对结蜡、结垢、结盐、出砂和套管变形井,定期处理井筒,确保井筒清洁,改善抽油泵的工作环境。同时,采取防蜡、防垢、防盐、防砂和防腐措施,改善油管、抽油杆和井下工具的工作环境,延缓入井材料的疲劳周期,从而达到延长油井免修周期的效果。

3.5 完善质量管理制度

井下作业队伍走向市场是一次质的转变。它与采油厂之间由垂直管理关系转为甲乙方关系,传统的质量管理模式已经不符合现代企业发展。转变质量观念,完善质量考核制度,建立质量保障体系,对井下作业质量实施项目合同管理。一口作业井就是一个工程、一个项目、一个合同,对项目实行“优质优价”、“以质论价”的质量考核。分别对优质井、长寿井、合格井、不合格井实施作业质量阶段考核,即对检泵周期小于30 d的井不予结算;检泵周期大于30 d小于或等于100 d的井,工程费用按60%结算;检泵周期大于100 d小于150 d的井,工程费用按80%结算;检泵周期大于150 d小于200 d的井工程费用按100%结算;检泵周期大于200 d小于260 d的井,工程费用按合同费用的120%结算;检泵周期大于260 d小于300 d的井,工程费用按合同费用的160%结算。以此类推,形成工程质量管理新模式。“优质优价”工程既体现了互惠互利的原则,又是实现合作共赢共某发展的质量管理创新之路。