浅谈铜管金相制作缺陷与对策

2019-04-15周永涛饶锦武

严 静,刘 奇,周永涛,饶锦武

(江西省铜及铜产品质量监督检验中心,江西 鹰潭 335000)

1 铜管的优势

铜是人类发展史上最早接触的金属之一,具有悠久的历史,也是一种重要的有色金属,因其具有良好的导电性、导热性和延展性,以及制成合金后优异的机械性能,而被广泛用于电线电缆、电子产品和集成电路等领域。此外,金属铜可以再生利用,有利于环境保护,是可持续发展的绿色金属。

铜管一般以紫铜为原料,经压制和拉制而成的无缝管,铜管质地坚硬,不易腐蚀,且耐高温、耐高压,可在多种环境中使用。在供水、制冷、海水淡化等行业发挥着不可或缺的作用。铜管具有以下特点:重量较轻、易于加工和连接、可弯曲变形。主要有2方面的应用,第一:自来水的供应,铜管在自来水管道的应用中有天然的优势——杀菌,且同时兼具重量较轻、易于加工和连接等特点,因而,铜管是最好的自来水供应管道,也是住宅用房中自来水管道的首选;第二:换热设备,金属铜有着良好导热性,在太阳能、热交换器、冷凝器等热交换设备中的应用正是基于该特性。此外,铜管的质量也并非铝管、铁管可以媲美,例如:铜管的冰箱蒸发器和冷凝器的内锈只会发生在表面,而铁管上的铁锈则会慢慢脱落,导致铁管逐渐变薄,最终形成沙眼而不能使用。

2 铜管金相的作用及现状

金相显微组织与物理性能、化学性能有很大的关联,反映了金属金相的形态,可用以研究金属和合金内部的结构,也是金属材料试验分析的重要方法之一。金相显微组织检测作为分析金属组织结构的方法,在铜及铜合金的生产、研究中均有应用。在铜材的生产中,可以通过产品的金相组织结构,结合其它检测项目,了解生产状况;在失效分析中,金相显微组织检验结合扫描电镜、能谱、化学、力学等检测项目,可以分析铜产品的起皮、破裂和泄露等异常情况,在研究中,金相分析可以帮助研究人员获取新材料的组织结构和相态等信息。

在GB/T 17791-2017《空调与制冷设备用铜及铜合金无缝管》标准中,对退火后管材的晶粒度有要求,根据铜管状态,软化退火(O60)的平均晶粒度需在0.016mm~0.060 mm之间,轻退火(O50)的平均晶粒度≤0.040 mm,而QSn0.5-0.025管材软化退火(O60)的平均晶粒度则要求在0.010mm~0.035 mm之间[2]。GB/T 17791-2017引用YS/T 347-2004《铜及铜合金平均晶粒度测定方法》作为平均晶粒度的测定方法,而检验方法则采用YS/T 347-2004中引用的YS/T 449-2002《铜及铜合金铸造和加工制品显微组织检验方法》。自YS/T 449-2002实施以来,GB/T 17791已经历2007和2017版的2次更新,空调与制冷设备用铜管无论在品质、技术、工艺还是产量上均有了很大的飞跃,显然,YS/T 449-2002的检验标准已不能很好的满足现在生产需求和铜管的研究,具体表现在YS/T 449-2002标准中现有的方法可以满足基本的检测需求,但存在效率和质量不能兼顾的问题,从取样到完成检测所需时间长或不易得到高质量的金相组织结构。

3 金相制作中存在的缺陷

金相试样在研磨过程中,若操作不规范会产生各类缺陷,影响金相分析的准确性。

3.1 划痕太多

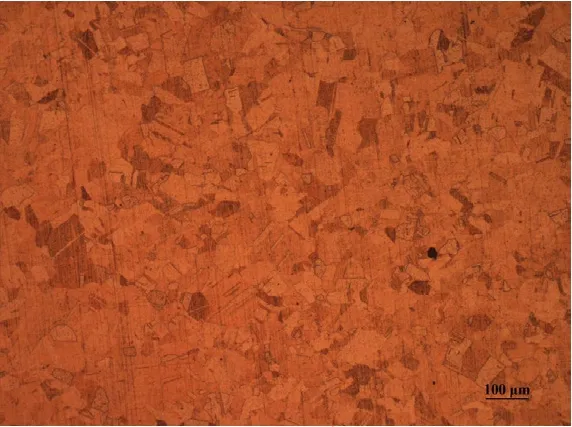

如图1划痕太多但不算很深,划痕太深主要是在磨样过程中用力过大,划痕过深会使得试样组织也会发生一定变形。划痕太多则是抛光过程中产生的新的划痕或者在90°切换磨样方向时,旋转的角度不够,故没有较好的去除划痕。

图1 划痕太多(200倍)

3.2 水纹

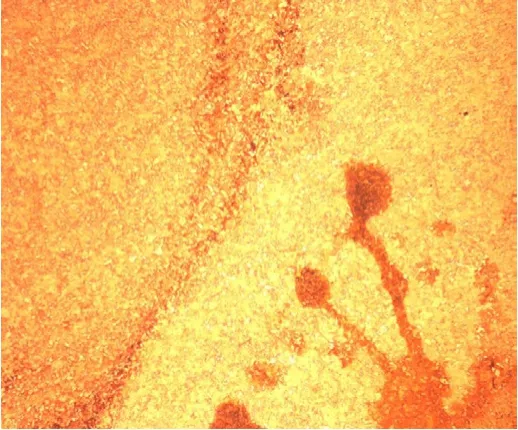

如图2水纹主要是抛光后清洗后表面的水分未及时吹凉,导致试样观察时有很多印痕,试样在显微镜下观察可以看到一块纹路,影响试样晶粒组织评定。

图2 水纹(50倍)

3.3 抛光麻点

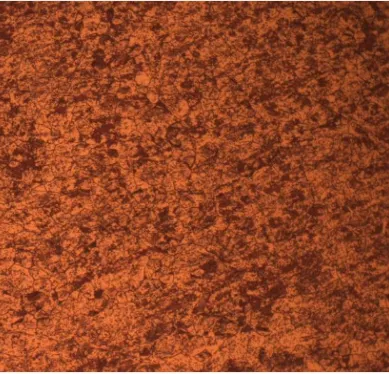

在抛光过程中,抛光布的湿润容易造成试样局部形成微电池,造成内部腐蚀引起的小凹坑[1],在样品抛光面上可以看到一些麻点,随着抛光布的旋转形成一条条细的黑纹。如图3。

图3 抛光麻点(200倍)

3.4 腐蚀不足或过度腐蚀

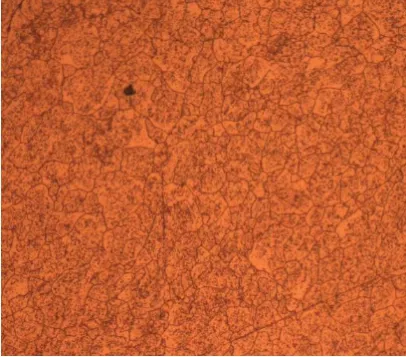

腐蚀也是金相磨制过程中比较容易出现的缺陷,腐蚀剂不同腐蚀的时间也有差别,腐蚀时间不足容易造成晶界不明显,腐蚀时间太长容易损坏结界。

图4 腐蚀不足(200倍)

图5 过度腐蚀(200倍)

3.5 晶相不识

同一个样品同一放大倍数存在两种晶相,对两种晶相存在疑惑。以为只有其中一种是晶相,两种皆为晶相,一种晶界清晰与另一种晶粒看起来更加立体,色彩更分明。

图6 晶界清晰(200倍)

图7 晶相立体(200倍)

4 金相快速制作的对策

为提高铜管显微组织检验的效率和质量,研究金相的快速检验方法既能够提高检验人员的工作效率,也能够帮助质量负责人及时、准确的了解铜管的组织结构,有利于及时发现铜管生产的异常情况。而对显微组织检测机理的研究则能够加深对检验方法的理解,有利于改进检验方法、提高检测效率。

4.1 去除划痕

研磨时不可用力过大,加在试样上的力要均匀。抛光时尽量旋转90°切换磨样方向时,切换的角度不能过大过小,可以标记其中的一个方向。同时如图1中的划痕可采用机械+化学抛光方式,机械抛光磨成图1的样子,肉眼可见的小划痕,再采用化学抛光的方式进行抛光,对于划痕来说,可以控制得较好。

4.2 去除水纹

抛光完的试样清洗完成后将表面水分及时吹干净,避免试验产生水纹。

4.3 去除麻点

抛光布及时清理更新,抛光过程中抛光布不宜过湿或者过干。抛光后期,水压放大,轻轻的扶着试样,让抛光机的水分清洗试样表面上的抛光剂残留。

4.4 合理腐蚀

为减少磨样时间,尽量分几次腐蚀,发现腐蚀不足再进行一次腐蚀,尽量不要过度腐蚀,过度腐蚀需要进行重新抛光处理再进行腐蚀。同时尽量避免腐蚀剂等污物会从样品裂缝处浸入到裂缝深处。腐蚀完成吹干后,检测面向下放置,浸入缝隙深处的液体污物可以渗出污染检验面。

5 展望

目前,已有部分技术人员有针对性的对磷铜球、铜导线等铜合金的金相浸蚀剂进行研究,但仍未涉及铜管,且研究仅限于浸蚀部分,而检验中浸蚀前的产品打磨、抛光也非常关键,若不能一并解决,即使有好的浸蚀剂,也不能在抛光不好的样品表面得到理想的金相显微组织,不利于铜加工企业的大批量检测,或可能出现效率低的问题。希望不久的将来有专门针对铜管的抛光和腐蚀剂,抛光采用机械+化学的方式,减少制样时间,尽快得到金相显微组织。