家电装备CNC折弯设备内模设计问题分析

2019-04-15王一风

刘 萍 王一风

(安徽擎天伟嘉装备制造有限公司 滁州 239500)

引言

在家电装备制造行业,随着个性化产品需求的增加,CNC折弯成形设备的应用越来越多,但随之也出现了因原材料提供的厂家不同,板料机械性能存在差异,导致成型后的产品尺寸波动大,产品品质受到影响。现有的大多数设备供应商,通过频繁更换内模的方法,来解决不同厂家和不同批次板料所生产出产品尺寸不一致的问题,而作者通过对设计中的R理论计算,同时对此类折弯的生产设备的调试跟踪,对应板料的力学性能检测,以及进一步对相关数据计算分析,通过对客户提供设备适用限制对采购板材提出合理要求,从而保证生产线中CNC折弯设备的产品一致性,为折弯反弹的理论计算与实际应用进行更好的结合提供了分析指导说明。

1 实际设备生产中出现的问题

某司代号为WJ16-30项目是一条冰箱门壳的自动生产成型线,由自动上料、步进冲切、两侧CNC折弯和两端折弯及自动下料各专机组成。其中CNC折弯专机在调试初期时,调试产品效果很好,两侧各道次的R成型后符合图纸尺寸要求,一次性调试出合格产品。后来客户要求提供样件,再次提供一批板材,进行小批生产,结果成形出的门壳两侧外r比调试时小了很多,r尺寸达不到图纸要求,两侧出现折痕和压印等缺陷。后来,按实际生产r的差距,重新制造了内模条进行更换,从而保证客户样件的按时提供。代号为WJ17-10项目是为某国企冰箱厂生产的普通门壳线的折弯设备,由于为客户提供门壳定尺料的厂家不止一家,而其中一家的板材在使用过程中,生产出的产品与其他厂家板材生产的产品总是不一致,该团队针对设备使用过程中反馈的只吃细粮不吃粗粮的类似问题,成立了攻坚小组,决定从对设备的跟踪、客户走访了解和处理方法不同的测试三个方面下手,对设备存在问题进行彻底的分析并寻找相应的解决办法。

2 针对设备问题进行对比测试

WJ16-30项目的折弯机是在客户提供两批次板料时出现折弯后的两侧r差距较大,只是新制更换了折弯内模,变化了内模的r的大小就临时解决了问题,针对该项目问题,进行跟踪处理:

首先,设计人员仔细进行了现场跟踪和实验,针对同一专机的同一件模条,成形出的不同产品尺寸进行了检测,发现客户前后提供的两批板材,成形出的r也有两种尺寸,第一批r为29.5 mm,第二批为25.5 mm。成形后的角度第一批为90 °,第二批为110 °左右。针对此现象,设计人员对设计原始数据进行了复核计算。

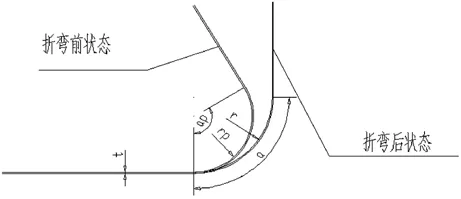

计算折弯回弹的常用公式,大多是采用《模具设计手册》中的弯曲模具设计中的回弹公式(见图1)。

式中:

rp— 折弯前的半径尺寸(mm);

r — 折弯后的半径尺寸(mm);

σs— 材料屈服极限(MPa);

E — 材料弹性模量(MPa);

t — 材料厚度 (mm)。

在该项目中,客户产品图要求r为29.5 mm,同时客户签订的协议要求板材为PCM板,厚度为0.5 mm。因此设计时考虑按常规PCM基板钢材屈服极限330~420 MPa区间取了400 MPa,弹性模量按2.06×105MPa,按回弹公式计算出rp为22 mm。在产品调试阶段客户提供的调试板材,经过内模条rp为22 mm折弯后,成型效果很好,一次就生产出了r为29.5 mm符合图纸的合格产品。说明理论计算和调试的第一批钢板的机械性能参数是一致的。

但是在客户要求小批量生产样件并提供了第二批板料后,出现了与之前大相径庭的结果,同一条线体,同样rp=22 mm的内模,CNC数控折弯后的r只有25 mm左右,结果成形出的门壳两侧外r比调试时明显小了很多,产品两侧出现折痕和压印等缺陷。根据返弹前后的r差,将内模rp调整到25 mm重新又制做了新的内模条,再进行模条更换,调整折弯参数,重新校对模口,运动轨迹按新模条进行重新设置,经过近一周时间的设计制造、装配、调试,最终保证了第二批板料成形的产品达到客户的要求,及时提供了样件。

通过对两批板料的手感分析,第一批板料较硬,第二批板料较软,但是具体机械性能参数到底差多少并没有具体数据,为了能够有具体的数据做为设计理论的支持,决定对两批次的板料做力学性能实验。通过安徽省质检院和上海第二工业大学实验室的老师对两个批次的板材进行了相关力学性能测试,两批次板材分别做了3件试件,编号如表1(1 MPa=1 N/mm2)。

针对只吃细粮不能吃粗粮的WJ17-10项目折弯设备,工作人员进行了客户回访,对客户的其他折弯设备生产不同厂家提供的板料时的产品也进行了测量,都或多或少的存在类似的问题。工作人员要求板料供应商提供板料的检测报告,通过与WJ16-30项目请实验室做的力性能测试数据对比,两者反应出不同板料的机械性能的差距都较大。

3 通过实验数据分析和理论计算进行的归纳总结

图1 R折弯前后的变化

对WJ16-30项目的板料力学试验表Y(硬的第一个拼音字母)与R(软的第一个拼音字母)两种试样的力学性能数据可以看出,其屈服强度和伸长率差异很大,如果按Y01~03平均屈服强度400 MPa,产品r为29.5 mm时,折弯内模rp恰好等于22 mm,按R01~03平均屈服强度238 MPa,用相同折弯内模rp=22 mm,成形后的产品r只有26 mm,更换模条内r为24.5后,产品r才达到29.5 mm时,具体见表2。

通过试验数值和理论计算的结合,针对设备存在的问题,最终做出判断,板材的力学性能差异大是导致折弯r出现差异的根本原因。一般客户为了降低成本,追求较高利润,而采购不同的板料,导致板料本身质量和性能差异大,从而出现设备生产的产品不稳定,一致性差的现象,但是做为设备供应商对板料的机械性能的要求又很少,同一模条也只能兼顾一定差异的板材。由于设备自身没有具体说明,同时对客户板料的采购又没有提出要求,导致了设备在使用过程中的问题频出。在WJ18-10项目签订技术协议时,该团队就明确提出了对板料的机械性能要求范围,客户要求门壳成形有两种尺寸,一个为r5产品,另一种为r30产品。根据屈服强度和r推导公式的关系,该团队对客户提出了当r5设计时,同样的板料类型,屈服强度范围允许从330~420 N/ mm2,而在生产r30产品,缩小了屈服强度的变化范围,建议客户采购板料要求从330~370 N/ mm2,或者屈服强度范围为370~420 N/ mm2。结果使客户对折弯设备的使用情况更加了解,同时为他们采购板材提供数据依据,客户为了保证产品质量,也很理解支持。 后来根据客户生产过程跟进,产品的稳定性和一致性一直保证的很好。因此也说明在设计CNC折弯设备内模阶段,不能仅考虑理想状况,更要结合客户现有板材的实际情况,为客户更好的利用设备生产出高品质的产品提供理论支持。

4 结论

CNC数控折弯技术在逐渐取代常规折弯成形技术过程中,也不是万能设备,其最大的优势就是实现伺服控制外模系统,让外模运动轨迹实现了柔性化,多样性,但是针对不同产品r要求,内模条还是有局限的, 而在实际生产中,同一设备的同一内模,也必须对板料的机械性能有一定的要求,才能保证产品成形后的尺寸的统一稳定。所以做为设备的制造商,有必要也有义务让设备的使用方知道设备的适用范围,为客户提供合理适当的理论数据,从而使设备稳定发挥其功效,长期稳定的保证生产出高品质的产品。

表1 门亮彩板力学性能试验表