高水头水电站压力钢管伸缩节动力安全研究

2019-04-14严根华孙云茜

严根华,孙云茜,3

(1.南京水利科学研究院,江苏 南京 210029;2.水文水资源与水利工程国家重点实验室,江苏 南京 210029;3.河海大学水利水电学院,江苏 南京 210029)

0 引 言

本文依托工程的单机容量与三峡电站基本相似,左岸引水压力钢管尺寸类同,单机最大引用流量Q=889.25 m3/s,但在坝体与厂房之间的引水管道之间设置的伸缩节采用不同的构造形式。三峡水电站引水压力钢管伸缩节部位导流筒曾出现过脱落事故,说明电站发电过程中,下泄水流产生了脉动荷载,诱发了伸缩节导流筒(套管)的结构振动和疲劳损伤,因此,深入研究水流脉动压力荷载对导流筒结构的动力作用,揭示其结构的流固耦合动力特性,对其安全性进行评价,对存在问题提出抗振优化措施,以确保发电系统安全运行具有重要的社会意义和工程价值。

水电站引水压力钢管伸缩节主要由上下游端管、中间管、外侧套管、波纹管及导流筒和其他辅助构件几部分组成。伸缩节作为一种补偿器,能够发挥补偿作用是由其自身的构造所决定的:外侧套管连接上下游端管和中间管,构成伸缩节的骨架;波纹管嵌于中间管和端管之间,能够承受纵向和横向的位移,起到补偿的作用;导流筒置于端管和中间管的内侧,一端以焊接的形式固接于端管处,另一端为自由端,即导流筒为一环形悬臂结构,其主要功能是引导水流,保证水流顺畅,同时保护外侧的波纹管免受水流的直接冲击作用。由于波纹管位于导流筒外侧和外套管内侧之间,其不直接承受或较少承受动水荷载作用,因而导流筒的安全与稳定决定了伸缩节的工程可靠性。针对本工程布置和压力钢管构造特点,考虑水动力学与导流筒流激振动问题比较复杂,需要通过流激振动试验和动力数值分析相结合的方法来完善导流筒的水力结构设计,以确保工程的安全运行。

水电站引水压力钢管伸缩节部位的受力主要源于伸缩节及其邻近区域在不同发电流量条件下,水流脉动压力对输水钢管边壁,尤其对伸缩节部位的动力作用情况,因此取得水流脉动压力的谱特征和数字特征及脉动能量在频域的分布情况,对伸缩节导流筒的振动分析是必备的数据信息资料;输水钢管伸缩节导流筒的流固耦合固有振动特性是结构振动分析的基础,因此需要通过动力分析研究取得其振动频率和振型等信息;此外通过水弹性振动模型试验,测定导流筒结构的振动响应参数为结构振动分析提供依据;最后优化导流筒结构,提出伸缩节导流筒结构抗振优化措施和避免焊缝疲劳破坏的措施和方法,确保电站运行安全。

1 伸缩节导流筒结构的水动力作用特征

1.1 正常发电工况下伸缩节导流筒动水压力荷载特征

电站在正常发电运行状态下(上游水位380.0 m,流量889.25 m3/s),作用于伸缩节导流管正反两面的动水压力属于低频特征的随机荷载。从时域过程看,脉动压力信号平稳,无突变信号,符合正常水流运动的正态随机过程(见图1)。测到的最大脉动压力峰值31.6 kPa,脉动压力能量在频域的分布表现了低频特征,主能量集中在4.5 Hz以内,其优势频率在2.7~2.8 Hz左右,水流脉动能量在10 Hz以上已基本衰减。

图1 典型测点水流脉动压力时域过程及谱密度曲线

1.2 机组甩荷工况下伸缩节导流管动水压力荷载特征

机组甩荷过程是动水作用由正常水流脉动作用转化为水击压力的过程,也是动水作用显著增加的过程。试验根据电站甩负荷过程曲线考察了作用于伸缩节导流管结构上的水锤压力作用情况。试验结果显示,在上游水位380.0 m,发电流量889.54 m3/s情况下,机组甩荷时,动水压力显著增加,并出现2个冲击压力峰值,其中第一峰的量级较关闭前高出60~75 kPa左右,尔后的第二峰值约170~200 kPa;从频域过程图来看主要体现了阀门关闭过程中,以低频段为优势频率段。在整个甩负荷的过程中,导流筒正反面的压力变化趋势和量级基本一致。

1.3 非正常运行工况下导流筒动水压力特征

在库水位上升过程中,压力钢管伸缩节段经历一个从自由出流到掺气流的紊动过程,再到满管流的流态变化,其中,掺气水流的紊动过程使动水压力的脉动荷载明显增加,随着电站引水发电处于正常,作用于伸缩节导流筒上水流脉动压力处于平稳状态,说明有掺气流运动的过程对于压力钢管、导流筒本身亦是有害的。

2 伸缩节导流筒的动力特性分析

工程上引水压力钢管伸缩节导流筒发生脱离破坏事故的主要原因在于导流筒结构在动水荷载作用下发生较大振动而引起疲劳破坏,其中结构产生流体共振和焊缝疲劳破坏是两大主要因素。因此需要对伸缩节导流筒结构的固有振动特性进行分析。

若考虑伸缩节与上游部分非混凝土浇筑固结部分压力钢管的弹性作用,且将导流筒上游焊缝处作固结约束边界,则在考虑流固耦合时导流筒结构的第一阶振动频率值为17.24 Hz(干模态基频85.6 Hz)。应当指出,考虑流固耦合时结构固有频率值明显下降,最大降幅达到80%,流体对结构的动力特性影响很大,设计计算时必须考虑流固耦合的影响。

由水电站正常发电运行状态下作用于伸缩节导流筒正反两面的动水压力能量谱密度可知,水流动水压力荷载属于低频随机荷载,脉动压力能量在频域的分布表现了低频特征,主能量集中在4.5 Hz以内,其优势频率在2.7~2.8 Hz左右;水流脉动能量在10 Hz以上已基本衰减。而导流筒结构的流固耦合振动基频在为17.24 Hz,因此,压力钢管伸缩节部位的水流脉动荷载不会对导流筒结构产生共振作用。

3 伸缩节导流筒结构的流激振动响应特征

按照正常运行、机组甩负荷等工况对伸缩节导流筒流激振动响应进行试验研究,以揭示导流筒结构的振动响应特征。导流筒振动模型通过特制的全水弹性材料研制。

3.1 导流筒振动模型的设计和制作

根据结构运动方程,伸缩节导流筒的水弹性模型应当同时满足几何尺寸相似,水流运动相似,结构动力相似(质量密度、弹性模量、泊松比等参数的相似性),经推导如下参数的比尺要求为:质量密度比尺ρr=1;弹性模量比尺Er=Lr;泊松比比尺μr=1;阻尼比尺Cr=L2.5。工程上导流筒采用钢质结构,其基本物理力学参数如下,容重7.85×104N/m3,弹性模量2.10×105MPa,泊松比0.3,选定的水弹性模型几何比尺Lr=30。水弹性模型材料按水弹性相似原理,其基本物理力学参数应如下,容重7.85×104N/m3,弹性模量1.05×104MPa,泊松比0.3。目前市场上没有同时满足上述参数的型材,因此,本次试验采用的材料为南京水利科学研究院特别研制的特种水弹性材料。该材料运用重金属粉、高分子材料等进行多组分特种材料研制,并运用专用模具特制适合本工程采用的型材。测试结果表明,选用的水弹性材料基本达到材料密度ρm=ρp′,结构弹性模量Er=Lr的要求。

3.2 正常运行情况下导流筒流激振动特征

在正常发电工况下(上游水位380.0 m,流量889.25 m3/s),伸缩节导流筒结构的振动位移响应较小,试验实测最大振动位移为0.2~0.5 mm,振动位移优势频率在0~5 Hz之间,主要集中在3.5 Hz前后,具有受迫振动响应特征,伸缩节导流筒典型测点振动位移时域过程及分析如图2所示。

图2 伸缩节导流筒典型测点振动位移时域过程及分析

3.3 机组甩荷情况下导流筒流激振动特征

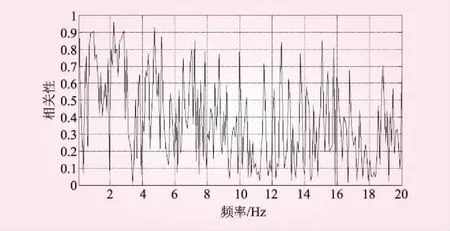

机组在正常发电情况下突遇故障而紧急甩荷时,由于在输水系统压力钢管内产生水锤压力波,导流筒正反两面同时受到水击荷载的作用,此时导流筒结构出现与水锤压力基本同步的振动响应。从相干函数考察,振动位移与动水压力之间在频域上具有良好的相关性,导叶关闭过程动水压力—测点位移相关函数如图3所示。水锤压力作用下的导流筒振动位移峰值为1.1 mm。其振动响应幅值约为正常发电工况的2~5倍。

图3 导叶关闭过程动水压力—测点位移相干函数

4 伸缩节导流筒结构的振动位移和应力数值分析

导流筒典型节点位移时域过程见图4,导流筒典型节点应力时域过程见图5。从图4、5可以看出,在考虑作用于导流筒正反面荷载延迟0.4 s,焊缝处固结约束条件下,机组在正常发电运行工况下各节点最大位移在0.151~0.204 mm,各节点最大应力在6.563~8.902 MPa;甩荷工况最大位移在1.045~1.355 mm;最大应力在45.48~58.47 MPa之间变化。甩负荷工况导流筒结构位移和应力值是正常运行工况时的2~4倍,与模型试验位移响应测量结果基本一致。显然,机组甩负荷对结构的动力影响较大。

图4 导流筒典型节点位移时域过程

图5 导流筒典型节点应力时域过程

5 伸缩节导流筒结构的抗振优化设计

考虑到导流筒结构长期处于动水作用下工作,结构的抗振能力及抗疲劳强度需要给予高度重视。虽然导流筒原布置方案的振动响应和焊缝结构应力处于许可范围之内,但为增加导流筒结构抗振和抗疲劳安全裕度,在防脱落板部位改设限位板,以控制结构振动位移,进一步减小焊缝振动应力。

5.1 导流筒抗振优化方案简介

为了控制伸缩节结构的位移和应力,在伸缩节下游端设置90块限幅板,板尺寸为100 mm×50 mm×10 mm。限幅板下游端与压力钢管焊接,上游端与伸缩节搭接50 mm。伸缩节采用Shell63单元建模,考虑压力钢管端固结和流固耦合(附加质量法),用施加试验所得的荷载时域过程计算其动力响应。

5.2 伸缩节优化方案动力响应分析

计算考察工况分为正常运行工况和机组甩荷工况。计算成果表明,正常运行工况下各节点最大位移在0.000~0.096 mm之间变化,甩负荷工况最大位移在0.000~0.659 mm之间变化;正常运行工况下各节点最大应力在2.199~2.767 MPa之间,甩荷工况最大应力在14.961~19.728 MPa之间。

显然,机组在正常发电运行或甩负荷工况下伸缩节导流筒优化布置方案的节点最大动位移较原方案下降51%~53%,最大动应力下降66.2%~68.9%,抗振优化效果显著。

6 结 语

通过对水电站引水压力钢管伸缩节导流筒水动力荷载试验测量、导流筒结构的动力特性分析、导流筒水弹性振动试验以及导流筒动位移和动应力数值计算分析,得到如下主要结论:

(1)电站在正常发电运行状态下,作用于伸缩节导流管正反两面的动水压力属于低频特征的随机荷载。测到的最大脉动压力峰值为31.6 kPa,脉动压力能量在频域的分布表现了低频特征,主能量集中在4.5 Hz以内,其优势频率在2.7~2.8 Hz左右,水流脉动能量在10 Hz以上已基本衰减。

(2)机组甩荷过程是动水作用由正常水流脉动作用转化为水击压力的过程,动水压力显著增加,并出现2个冲击压力峰值,其中,第一峰的量级较关闭前高出60~75 kPa左右,尔后的第二峰值约170~200 kPa。在整个甩负荷的过程中,导流筒正反面的压力变化趋势和量级基本一致。

(3)考虑流固耦合时导流筒第一阶振动频率值为17.244 Hz,振型分段数为20,每个振型的分段数不同。对于每一弯曲振动模态,总存在同频率、相位差90°、空间差1/2波长正交的两个弯曲振型。考虑流固耦合时振动模态频率值显下降,降幅最大为80%。流体对结构的动力特性影响较大,数值计算时必须考虑流固耦合的影响。

(4)导流筒水流脉动压力的优势频率集中在2.7~2.8 Hz之间,5 Hz以上的脉动能量已经大大衰减,导流筒结构一阶基频为17 Hz,因此,机组运行时一般不会引发结构流体共振现象。

(5)在正常发电工况下,伸缩节导流筒结构的振动位移响应较小,而当机组突遇故障而紧急甩负荷时,水锤压力作用下的导流筒振动位移幅值迅速增加,约为正常发电工况的2~5倍,且导流筒结构的振动响应与水锤压力基本同步;从相关函数考察,振动位移与动水压力之间在频域上具有良好的相关性。

(6)伸缩节导流筒优化布置方案动力响应参数测量结果显示,机组在正常发电运行或甩负荷工况下,伸缩节导流筒优化布置方案的节点最大动位移较原方案下降51%~53%,最大动应力下降66.2%~68.9%,抗振优化效果显著。

(7)导流筒疲劳强度分析结果显示,伸缩节结构在动荷载作用下满足抗振动疲劳安全要求,增设导流筒限幅板后对抗疲劳能力具有更大安全裕度。

(8)试验结果还指出,伸缩节导流筒开设平压孔对水流动水压力没有产生明显影响,因此可以考虑不设平压孔。