深井软岩巷道多重扰动影响下合理布置位置和支护方案优化

2019-04-13吴陶立苗生栋姚直书刘小虎李挡

吴陶立,苗生栋,姚直书,刘小虎,李挡

(1.安徽理工大学 土木建筑学院,安徽 淮南 232001;2.淮南矿业集团 丁集煤矿,安徽 淮南 232001)

0 引言

随着浅部煤炭资源的渐趋枯竭,矿井开采水平越来越深,工程地质条件也变得复杂,开采速度的提升使得巷道掘进工作量也随之增加。部分巷道掘进位于煤层开采后造成的应力集中区,且巷道围岩为软弱岩层,围岩变形量大,巷道极易失稳[1-2]。淮南丁集煤矿计划掘进西三采区集中轨道大巷、集中皮带机大巷和集中回风大巷,该巷道所处原生岩体受到上覆1272(3)工作面和下伏1412(1)工作面的多次采动影响,围岩完整性差、围岩应力多次扰动。此外三条巷道掘进时相互扰动效应,使得巷道掘进施工巷道围岩破碎,巷道支护困难[3]。为经济合理地支护此类软岩巷道,应开展相应的技术研究,保证矿井的正常生产运输,降低安全生产隐患。

关于软岩巷道的施工扰动效应分析和支护技术研究方面,国内外已进行过相关的研究工作。陆士良等研究了上部煤层采动对不同垂直距离的下部巷道扰动效应[4-5],给出了上部煤层采动对下部不同垂直距离巷道的影响关系和控制方法;文献[6]采用正交试验方法,研究了动态扰动下巷道围岩稳定性;冀贞文等[7]通过对新汶矿区深井巷道矿压监测研究,提出了该矿区巷道围岩控制优化方案。日本的Yamaguch等研究发现[8],当巷道之间布置距离较近时,后掘巷道会引起先掘巷道围岩应力重新分布,易导致先掘巷道围岩失稳。阚甲广等[9]运用数值模拟方法,研究了埋深较大巷道之间的影响,发现巷道之间水平距离与垂直距离相比,水平距离对巷道围岩的扰动效应更加显著。余伟健等研究了高地应力条件下巷道掘进的扰动影响[10],并根据扰动效应把影响区域分为破坏区、较大区和较小区。程志超[11]通过对顾北煤矿深井巷道群之间的扰动效应进行研究,指出当巷道群之间间距越大,其扰动效应越小。Bai M[12]等国外学者通过对上覆岩层受下部煤层采动影响研究,提出将上覆岩层分为三个采动影响带。朱威[13]通过相似模型试验研究采空区顶板垂直应力和位移发现,距离采空区越近的岩层破坏越严重、位移量也越大,离顶板越远变形量越小。朱术云[14]等通过实测分析发现,底板受采动效应影响垂直应力的传递比水平应力更快。

本文以淮南丁集煤矿西三采区巷道为研究背景,首先测试该采区地层岩性和地应力,然后采用Flac3D数值模拟软件建立模型,研究合理巷道掘进层位和巷道间距,并对巷道进行支护优化设计,通过现场实测反馈巷道支护效果。以期为类似巷道施工提供参考。

1 工程地质条件

1.1 工程概况

丁集煤矿西三采区构造复杂,上覆新生界松散层厚度为516~544.65 m,开采煤层13-1和11-2煤,属于二叠系上统上石盒子组,其中13-1煤为稳定煤层,平均厚度为4.0 m;11-2煤为较稳定煤层,平均厚度为3.2 m,上距13-1煤层平均厚度为78.0 m。

1.2 地层岩性

西三采区集中轨道大巷位于垂深835.8~849.1 m,施工长度2999 m,穿过岩层主要为泥岩、砂质泥岩、砂泥岩互层和中细砂岩。为了给理论分析和数值计算提供基本参数,进行了岩石的物理力学性能试验。通过井下钻取芯样,在实验室内进行试件加工制作,然后进行分组试验,岩石试样单轴压缩试验和巴西劈裂试验如图1、图2所示,试验结果如表1所示。

图1 单轴压缩试验

图2 巴西劈裂试验

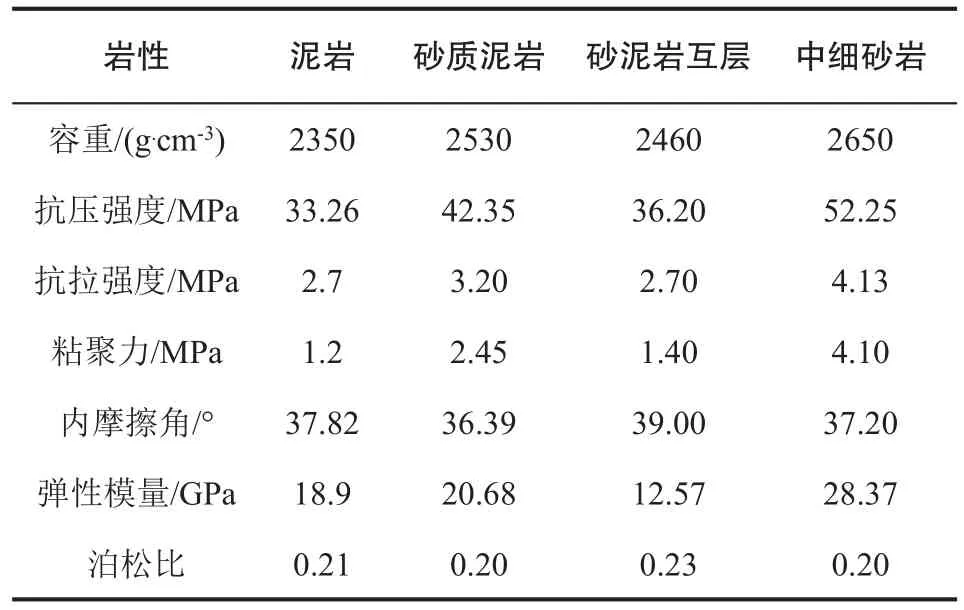

表1 岩石物理力学参数

由表1可见,西三采区岩石抗压强度分别为33.26 MPa、42.35 MPa、36.20 MPa 和 52.25 MPa,强度整体较低,说明西三采区三条大巷位于深部软岩地层,巷道支护技术成为一大难题。

1.3 地应力测试

为了给采区巷道布置和支护参数设计提供依据,又进行了西三采区集中大巷地应力实测工作。本次测量采用KX-81型空心包体法,如图3、图4所示。

图3 地应力测试系统组件图

图4 KX‐81空心包体应力计

根据井下现场实际情况,相距停采线300 m以外,相距30 m布置了2个测站,测试结果如表2所示。

由表2可见,两测点最大主应力分别为27.2和28.7 MPa,属高应力水平,最大水平主应力方位角分别为177.54°和210.64°,侧压系数分别为1.10和1.21,应力场以水平应力为主,表明构造应力是影响西三采区地应力场及巷道围岩稳定性的主要因素。

表2 实测地应力大小及方向

2 深埋巷道多重扰动效应数值模拟分析

2.1 计算模型

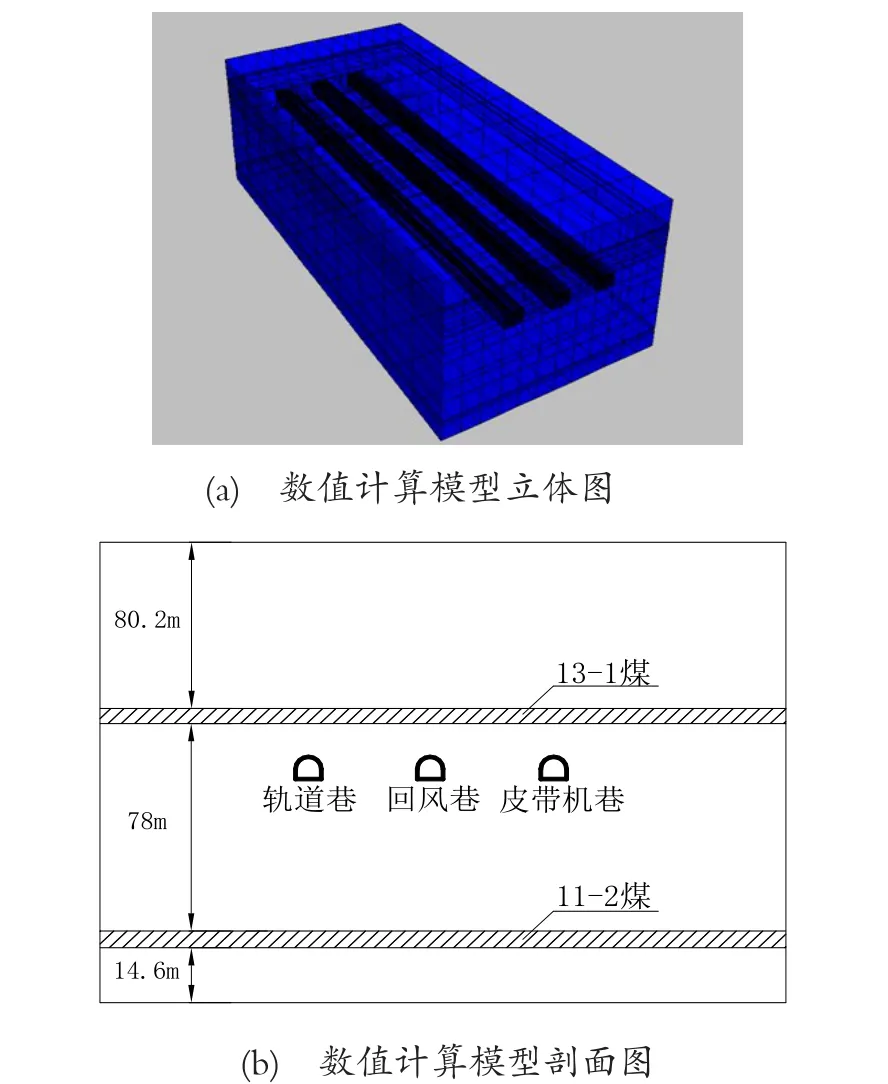

以丁集煤矿西三采区为工程背景,采用FLAC3D软件对巷道的合理空间位置、巷道之间合理间距和支护方案进行模拟分析。模型尺寸取为180 m×240 m×400 m,巷道断面为直墙半圆拱形,巷道宽度和高度分别为5.6 m×4.4 m,采用Mohr-Coulomb模型作为围岩本构关系。

三维模型边界条件设置为:侧面四周采用约束水平位移边界,底部采用固定约束位移边界,顶部为自由边界,施加竖向地应力。模型中13-1煤上部岩层厚为度80.2 m,其与11-2煤层相距78 m,11-2煤下部岩层厚度为14.6 m。13-1煤和11-2煤层厚度分别为4.0 m和3.2 m,工作面回采宽度为120 m,计算模型如图5所示。根据表1的岩石力学测试结果给模型中各岩层附值,并依据地应力测试结果对模型施加应力边界条件。

根据工程实际情况,为减小上、下采空区及巷道间掘进对围岩稳定性影响,首先模拟研究巷道穿上、下采空区的合理层位,其次在合理层位中研究巷道间合理间距,最后通过模拟优化支护方案,选取合理支护参数。

图5 数值计算模型

2.2 巷道合理位置数值模拟

2.2.1 上下采空区之间不同空间位置模拟

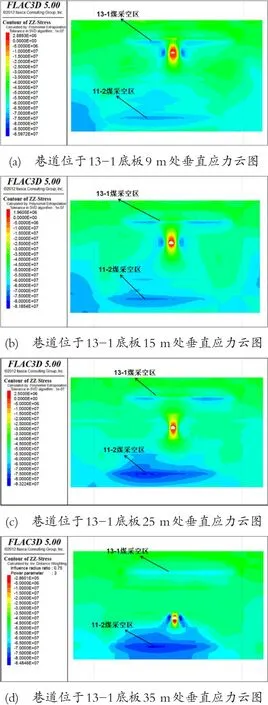

依据西三采区工程地质条件,掘进巷道穿过两层煤及其采空区之间,模拟计算分别取巷道位于13-1煤下9 m、15 m、25 m和35 m层位中。

上下层煤采空区间布置巷道,主要受上覆煤层底板应力分布及下伏煤层采空区上三带发育影响。当巷道空间位置离上部煤层较近时,上覆采空区底板应力集中对巷道稳定影响较大;此外,从巷道支护的角度看,若距上覆采空区较近,破碎的采空区底板不利于锚杆(索)的有效支护。当巷道空间位置离下部煤层较近时,下伏采空区的上三带发育,冒落带和裂隙带不易布置巷道,巷道最好布置在弯曲下沉带。所以,由图6中(a)~(d)模拟距上覆采空区9~35 m的巷道垂直应力云图可以看出,当位于9 m和15 m层位时,巷道受下伏采空区影响较小,但在9 m处受上覆采空区底板应力集中影响较大。当位于25和35 m层位时,巷道受下伏采空区影响较大,巷道顶底板应力集中明显。通过对比分析可知,当巷道距离上部13-1煤层15m时,围岩在采空区外及采空区内所受到的垂直应力均较小,顶、底板围岩变形量小,巷道围岩稳定性好。

图6 上下采空区之间不同空间位置的巷道垂直应力云图

2.2.2 巷道之间水平位置对扰动效应的影响

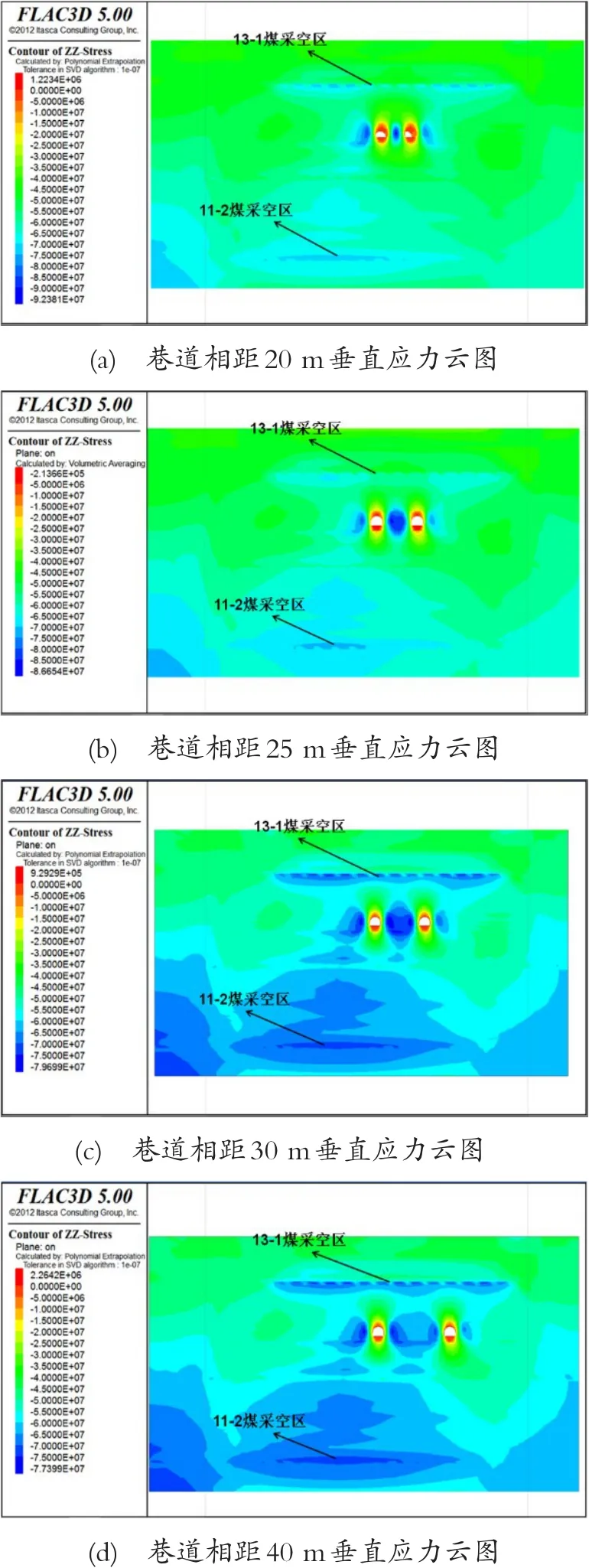

当巷道合理层位确定后,通过研究巷道合理间距来确定巷道水平布置位置。现取模拟巷道水平距离分别为 20 m、25 m、30 m、35 m、40 m,通过对不同水平距离巷道围岩变形量和应力分布情况进行对比、分析,以确定合理间距。模拟计算时,先进行13-1及11-2煤开采,达到相对稳定后,再对相邻巷道进行掘进,巷道间应力场和位移场的分布特征如图7、图8所示。

图7 巷道间不同水平间距垂直应力云图

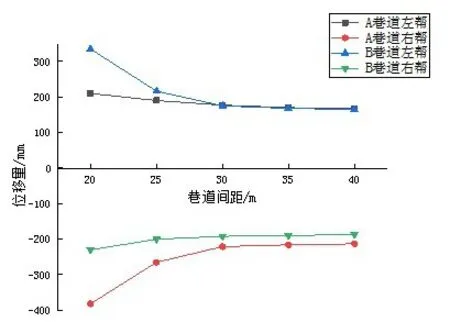

由图7中(a)~(d)可以看出,巷道在上下采空区及巷道掘进施工扰动下巷道之间区域应力叠加,随着两条巷道间距逐渐增大,叠加效应逐渐减小。当两条巷道间相距20 m和25 m时,应力叠加效应明显,而相距30 m以后,应力叠加效应明显减小。其中,A、B二条巷道不同布置间距帮部位移计算结果如图8所示。

图8 不同布置间距的巷道两帮位移量

由图8可见,随着二条巷道间距增大,两帮变形量逐渐减小。当二巷相距20~30 m时,帮部位移量逐渐减小,而相距30 m之后,变形量逐渐趋于稳定。由此可见,对于丁集煤矿西三采区,二条巷道间距应大于30 m。所以,考虑到西三采区巷道间的相互影响及空间布置的实际情况,设计西三采区轨道、回风、皮带机大巷间距为40 m。

2.3 支护方案优化

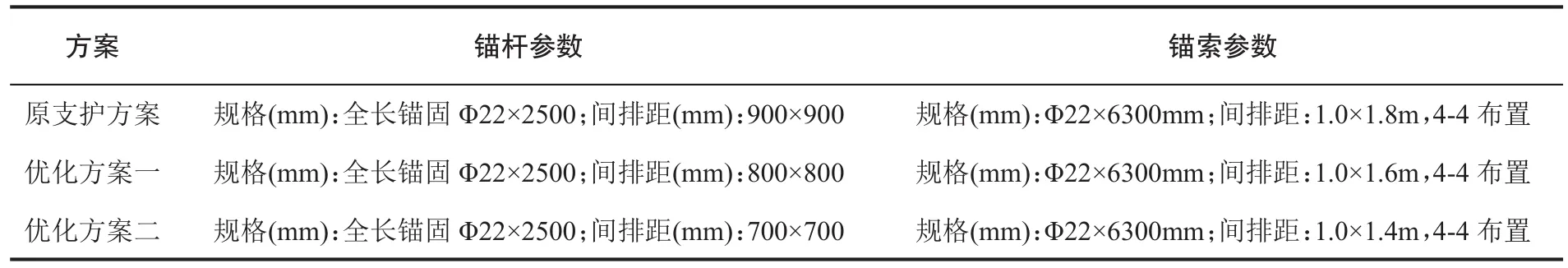

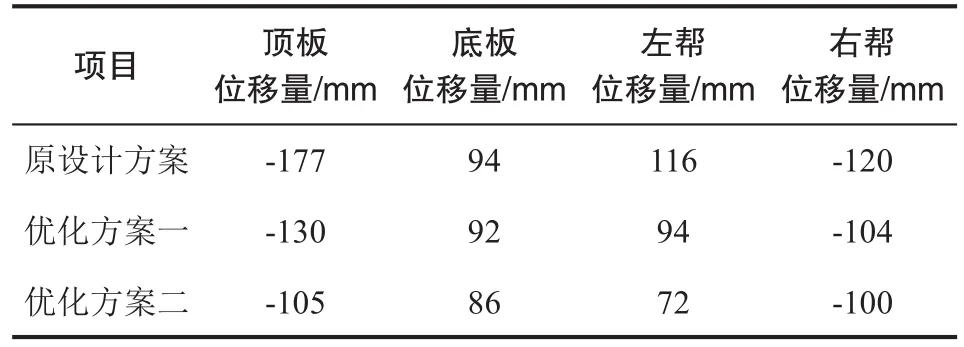

通过以上计算分析表明,在设计西三采区大巷布置时,巷道层位应选取在13-1煤底板下15 m,两巷道间距为40 m,以减小煤层开采后应力重分布及巷道之间产生的扰动影响。由于西三采区巷道处于深部高应力软弱岩层中,地质条件复杂,巷道服务年限长,巷道变形量要求严格控制。因此,在支护方案设计时,选用全长锚固支护技术,并配合索、网支护,以增加锚固支护效果,提高围岩自承载能力。为优选支护方案,采用数值模拟对三种支护方案进行计算分析,具体参数如表3所示,并在距离13-1煤及11-2煤采空区外50 m区域设置巷道帮部位移监测点。计算结果如图9-图11和表4所示。

表3 支护方案设计

表4 巷道变形量模拟结果

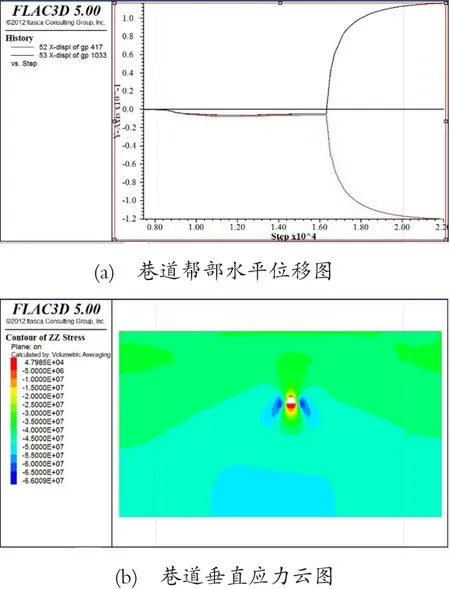

图9 原支护方案应力和位移云图

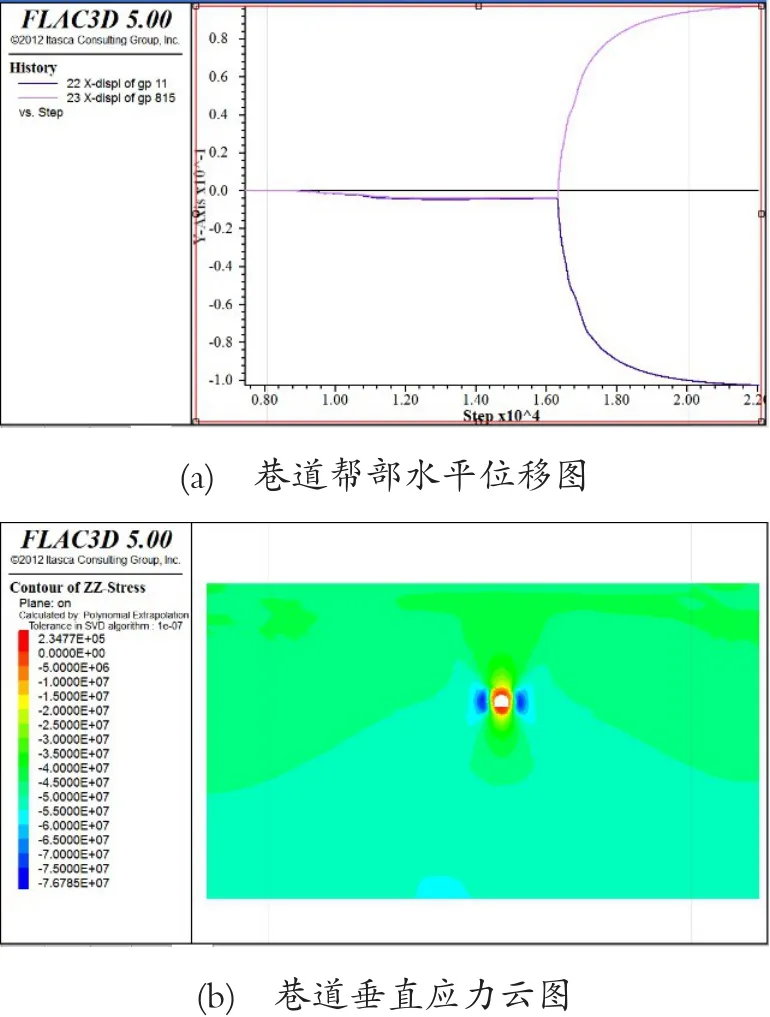

图10 优化方案一应力和位移云图

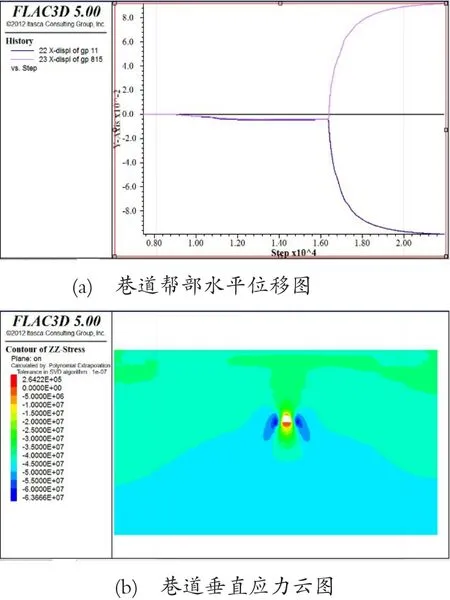

图11 优化方案二应力和位移云图

由图9-图11和表4可见,在三个支护方案中,随着锚杆间排距减小,巷道围岩应力和变形都降低。如方案二的锚杆间排距为700 mm×700 mm,锚索间排距为1.0 m×1.4 m时,计算的顶底板位移量为191 mm,二帮收敛量为172 mm,较其他方案位移量小,支护效果更好,说明优化方案二有利于巷道的长期稳定和安全使用。

3 工程应用情况

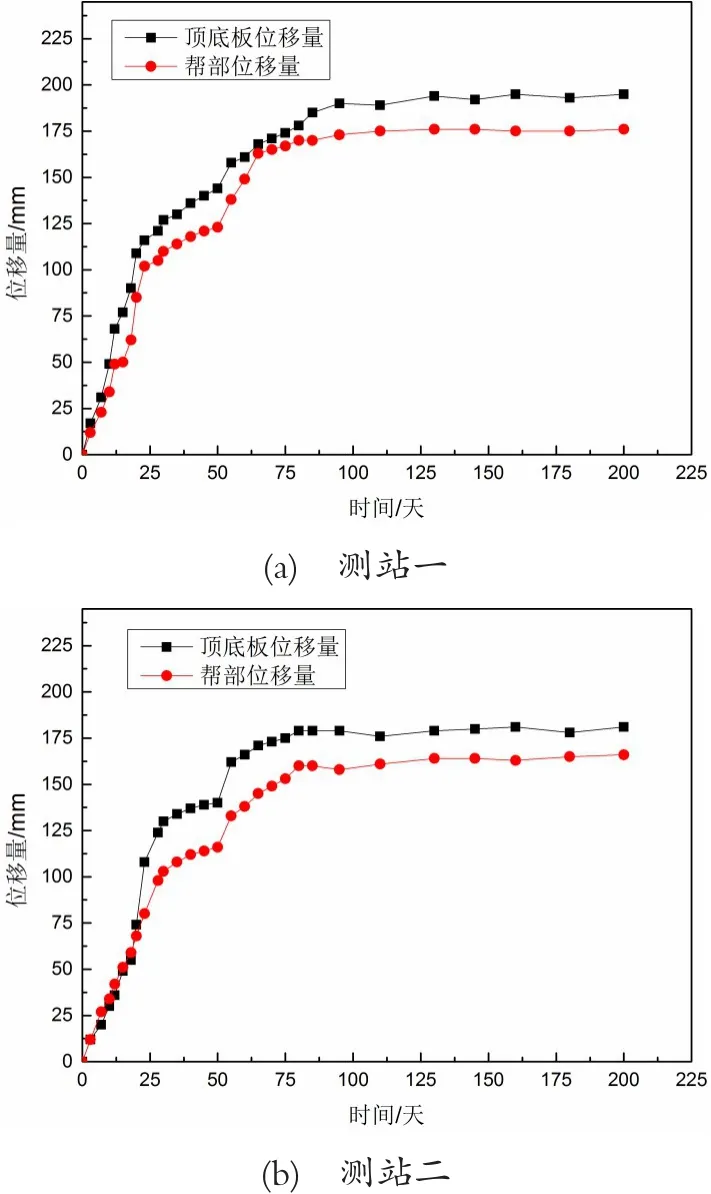

根据以上研究结果,西三采区大巷设计时,布置层位取在13-1煤底板下15 m,巷道间距设计为40 m,并采用优化方案二的支护参数,为检验优化方案和应用效果,在巷道试验段设置了两个测站,对巷道围岩变形进行了现场实测,观测结果如图12所示。

由图12可见,巷道掘进后,其变形过程可分为三个阶段,在巷道施工后20天内,顶底板和帮部呈快速变形,最大变形速率为5.5 mm/d;随后,巷道变形变缓,最大变形速率为1.5 mm/d;最后,顶底板和帮部变形达到稳定,变形很少增加,巷道处于稳定状态。如测站一所示,巷道断面的顶底板移近量为195 mm,两帮收缩量为176 mm,巷道变形稳定,从而说明根据前面研究结果布置巷道位置和采用的优化支护方案可以维护巷道稳定,满足安全生产需要。需要说明的是测站二在50 d时变形量出现陡变,这是由于巷道复喷造成测量基点出现微小变化而引起的测量误差,但并不影响围岩变形规律。

图12 巷道围岩变形现场实测曲线

4 结论

本文以丁集煤矿西三采区大巷受采空区应力重分布及巷道间掘进扰动影响实际工程为背景,采用数值模拟和现场监测相结合的方法进行研究分析,得到以下主要结论:

(1)西三采区岩性以泥岩、砂质泥岩、中细砂岩、砂质泥岩互层为主,抗压强度分别为33.26 MPa、42.35 MPa、36.2 MPa、52.249 MPa,岩石强度整体较低,为深部软岩地层。地应力测量表明,该采区内最大水平主应力为28.7 MPa,以构造应力为主。

(2)通过数值模拟分析,得到巷道合理布置层位为距离上部13-1煤层15 m、距离下部11-2煤层63 m。此时,上下煤层的采空区及应力集中区对巷道产生的影响为最小。研究表明,西三采区巷道之间合理布置间距应大于30 m。

(3)根据研究结果,将大巷布置在距离上部13-1煤层15 m层位、巷道间距为40 m,通过数值模拟分析,得到巷道支护优化参数为:锚杆间排距为700 mm×700 mm、锚索间排距为1.0 m×1.4 m。

(4)将研究结果应用于西三采区大巷布置设计,通过现场实测表明,巷道顶底板移近量为195 mm,两帮收缩量为176 mm,巷道变形稳定,说明本文研究结果可满足安全生产需要。