大高差采煤工作面刮板输送机“上窜下滑”控制技术研究

2019-04-12程昆坡王向军赵延冰

程昆坡 王向军 赵延冰

(兖州煤业股份有限公司兴隆庄煤矿,山东省济宁市,272100)

在采煤工作面推进过程中,由于刮板输送机受重力、支架推力等诸多因素影响,使其沿采煤工作面倾斜方向受到了“向上”或“向下”的分力,导致刮板输送机向采煤工作面两巷方向窜动(俗称“上窜下滑”),造成刮板输送机机头处搭接不合理,极易引发机械事故,产生安全隐患,影响安全生产。本文通过现场实测和理论分析,形成了一套极为有效的控制刮板输送机“上窜下滑”的方式和方法。在采煤工作面回采过程中,以机头处搭接合理为前提,在两巷高差起伏变化较大以及采煤工作面净斜长“变长”和“变短”的情况下,通过该技术的现场应用,将长出或短出的部分调至机尾,以方便刮板输送机溜槽的添加或撤除,从而实现刮板输送机“上窜下滑”的精准控制。

1 采煤工作面刮板输送机“上窜下滑”原因分析

1.1 采煤工作面倾角的影响

刮板输送机受力示意图如图1所示。

图1 刮板输送机受力示意图

由图1可以看出,G表示刮板输送机自重及负重的合力,Gx表示合力G沿采煤工作面向下的分力,Gx表示合力G垂直底板的分力,f表示刮板输送机受到的底板摩擦力,α表示采煤工作面倾角。在确定采煤工作面设备配套的前提下,当刮板输送机自重及负重产生的合力的分力Gx大于刮板输送机静摩擦力f时,刮板输送机向下滑动,采煤工作面倾角越大,则刮板输送机的下滑力Gx越大。

1.2 支架与刮板输送机位置关系的影响

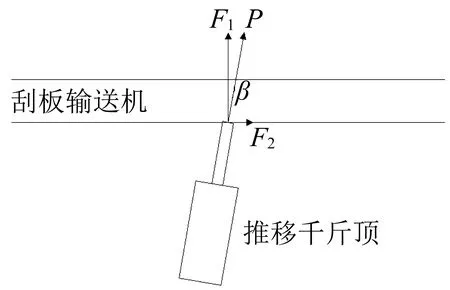

支架与刮板输送机受力示意图如图2所示。

图 2 支架与刮板输送机受力示意图

由图2可以看出,P表示支架推移千斤顶给刮板输送机的力,F1表示推力P垂直煤壁的分力,F2表示推力P沿采煤工作面方向的水平分力,β表示支架的推移千斤顶与刮板输送机夹角。当采煤工作面液压支架与刮板输送机不垂直时,支架推移千斤顶会产生一个水平分力F2(F2=Psinβ),支架与刮板输送机夹角β越大,则水平分力越大,刮板输送机窜动的趋势也越明显。

1.3 采斜的影响

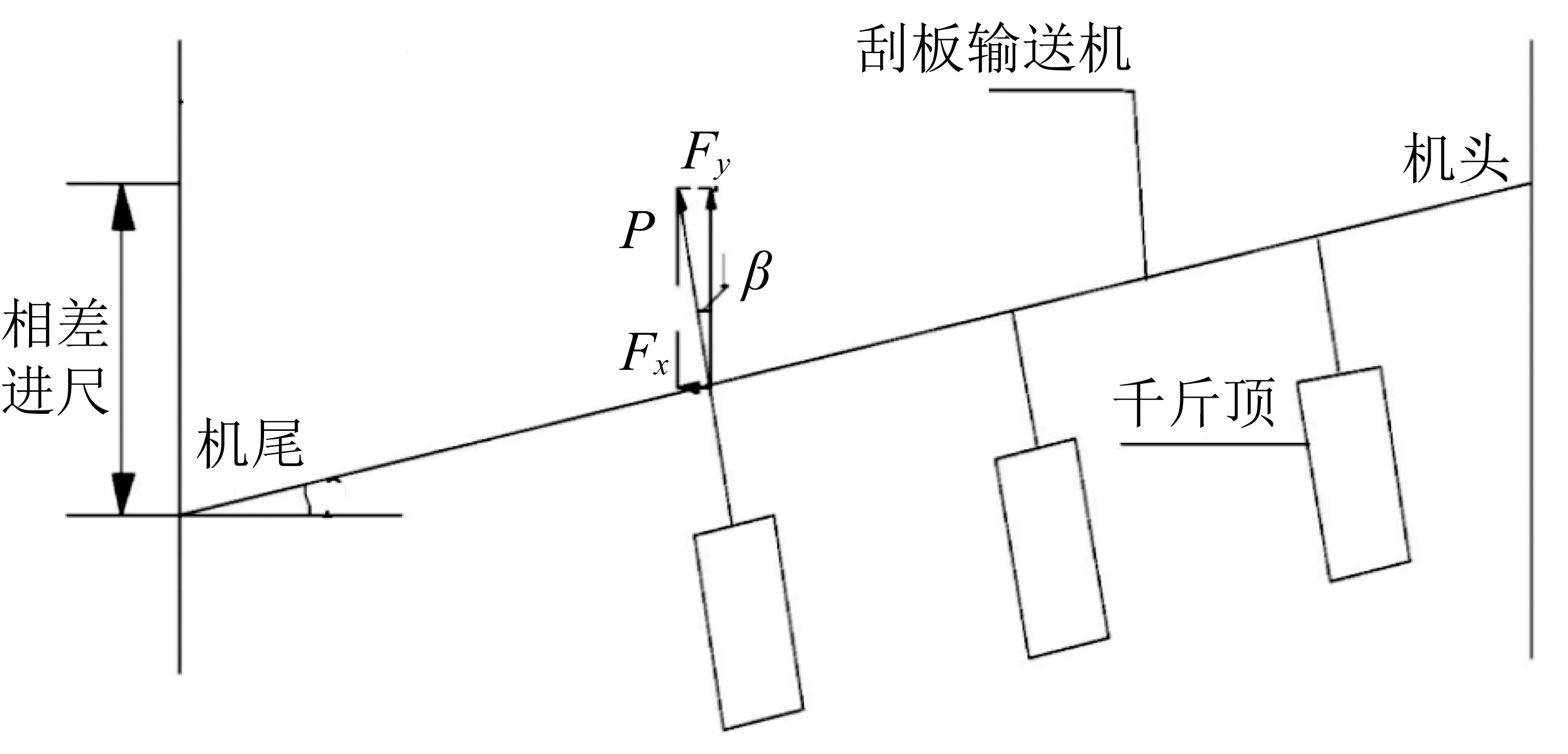

采斜的影响原理图如图3所示。

图3 采斜的影响原理图

由图3可以看出,P表示支架推移千斤顶给刮板输送机的力,β表示采煤工作面的伪斜角。P的两个分力Fx=Psinβ,Fy=Pcosβ。Fx为作用于刮板刮板输送机水平向左的力,Fy为作用于刮板输送机沿竖直方向指向煤壁的力。支架推移千斤顶对刮板输送机的作用除了指向煤壁产生位移外,还会产生令刮板输送机向机尾方向窜动的力。两头进尺相差越大,则伪斜角β越大,刮板输送机向机尾窜动的力也越大。

1.4 推移刮板输送机方向的影响

推移刮板输送机受力分析如图4所示。

图4 推移刮板输送机受力分析

由图4可以看出,P表示支架推移千斤顶给刮板输送机的力,F1表示推力P沿刮板输送机推移段指向煤壁的分力,Fx表示推力P沿刮板输送机推移段指向机头的分力,β表示刮板输送机推移段与采煤工作面夹角。支架推移千斤顶作用于刮板输送机的力P,产生2个分力,F1=Pcosβ,F2=Psinβ,由于β较小,故F1远大于F2,因为从右向左推移刮板输送机,而右部分刮板输送机已经顶至煤帮固定不动,而且靠近煤壁处浮煤较多,导致底板不够平整,静摩擦力大,所以指向机头的F2的水平分力大部分被抵消。即将被顶至煤壁的刮板输送机位置是变化的,在较大F1力的作用下,其中一个分力F1y垂直指向煤壁,另一个分力F1x则水平向左,而且推移过程中刮板输送机滑动摩擦力较小,所以从机头向机尾方向推移刮板输送机的过程中形成了刮板输送机向机尾方向的窜动,反之则从机尾向机头推移刮板输送机会使刮板输送机向机头方向窜动。

1.5 采煤机截割方向的影响

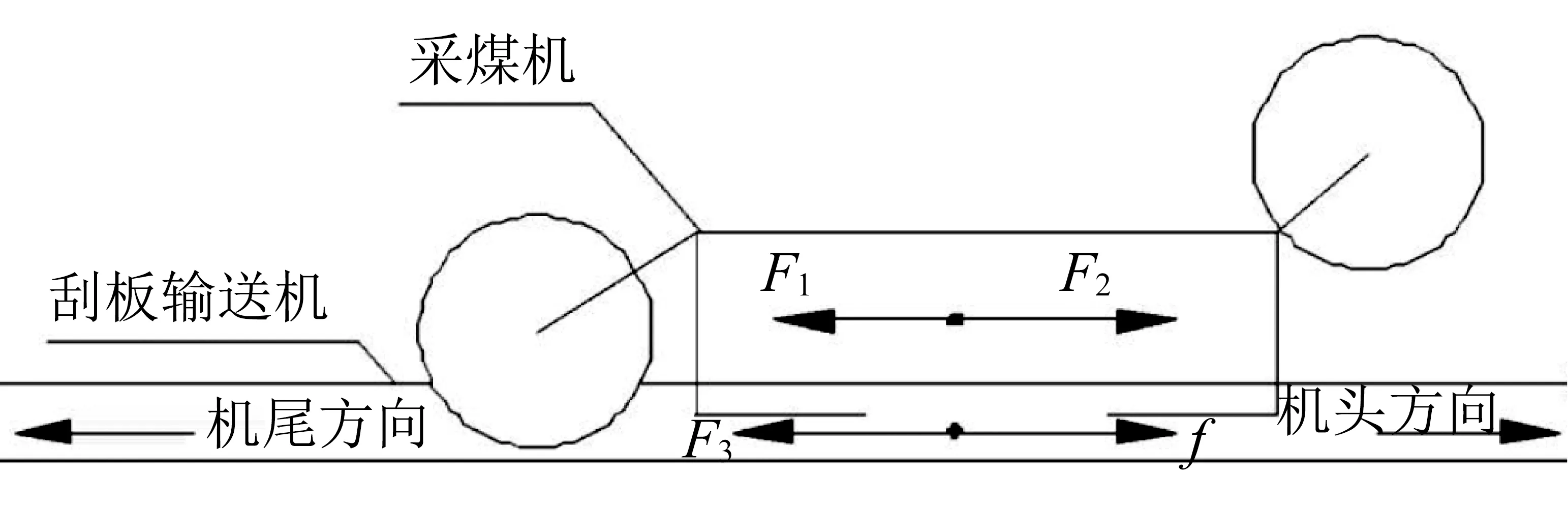

采煤机截割受力分析如图5所示。

图5 采煤机截割受力分析

由图5可以看出,F1表示截割阻力,F2表示采煤机牵引力,F3表示刮板输送机受到的反作用力,f表示刮板输送机受到的底板摩擦力。在采煤机向机头割煤过程中,采煤机的牵引力F2会产生一个大小相等、方向相反的作用力F3和底板对刮板输送机起阻碍作用的摩擦力f,当F3大于最大静摩擦力f时,刮板输送机向机尾窜动,F3的大小取决于采煤机前进的牵引合力,f的大小取决于底板的平整程度、刮板输送机的自重和负重以及采煤工作面倾角等诸多因素。

1.6 刮板输送机张力的影响

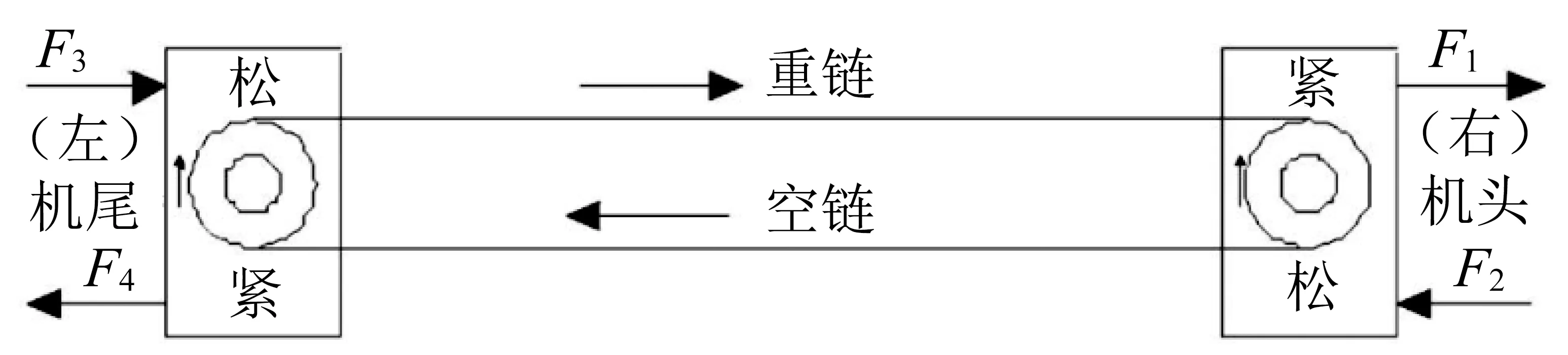

刮板输送机张力分析如图6所示。

图6 刮板输送机张力分析

由图6可以看出,刮板输送机运行过程中产生指向机头方向的张力为F1+F3,指向机尾方向的张力为F2+F4。F2和F3都作用于刮板输送机松链方向且近似相等,即F2≈F3,而F1作用在重链,F4作用在空链,因此只要刮板输送机有载荷,刮板输送机指向机头的力就要大于指向机尾的力,刮板输送机就有向机头窜动的趋势。

1.7 采煤工作面面长变化及底板平直的影响

采煤工作面受两端头高差变化影响及伪斜超前距离变化影响,其净斜长会发生变化,导致刮板输送机相对变长或变短,进而影响刮板输送机的“上窜下滑”。采煤工作面底板的凹凸不平产生两种影响:一是影响采煤工作面长度,导致刮板输送机发生相对位移;二是影响底板与刮板输送机间的摩擦力,对刮板输送机“上窜下滑”的控制造成影响。

GA系列五轴联动万能加工中心以格劳博成功的万能机床G系列为基础研发而成,在格劳博大连工厂进行生产。GA350 与GA550两个尺寸同属亚洲系列,广泛应用于汽车零部件、工具与模具、航空航天、机械工程和医疗等行业。

综上所述,刮板输送机“上窜下滑”是由多种因素共同导致的综合结果,各影响因素在不同采煤工作面、不同设备配套及采煤工作面现场条件发生变化的情况下,所占比重不同,但归根结底刮板输送机的“上窜下滑”是由于力的不平衡性所导致的。而采煤工作面倾角及面长、设备位置状况是动态变化的,如何找到一个相对平衡的状态是控制刮板输送机“上窜下滑”的核心。

2 刮板输送机“上窜下滑”控制技术

3304下综放采煤工作面净长为210 m,两端头高差为20~38 m,采煤工作面倾角为6°~12°,“上窜下滑”控制难度较大。2017年8月下旬在3304下采煤工作面组织生产,采煤工作面两端高差约为28 m,自然倾角约为8°,按照采煤工作面调斜经验公式,采煤工作面调斜距离计算见式(1):

S=Ltan(α/2) (1)

式中:S——采煤工作面调斜距离,m;

L——采煤工作面长度,m;

α——采煤工作面倾角,(°)。

根据式(1)确定采煤工作面调斜至机尾超前15 m。调斜后,刮板输送机明显上窜,导致机头和转载机搭接失控。经过现场实测及理论分析研究,采取了相应控制措施,迅速改变被动局面,且后续推进过程中(特别是高差达到38 m时)没有再次出现该问题。

2.1 科学统计分析“上窜下滑”运动趋势

(1)现场标定基准点,采取拉长线的方式,减小人为测量误差。

(2)取机头和机尾至巷道中心线变化的平均值作为“上窜下滑”运动的判定依据,降低因局部提卧刀变化导致面长变化带来的误判。

2.2 分清主导因素,确保控制措施“对症下药”

刮板输送机“上窜下滑”问题的控制要分清何种影响因素占据主导,由于各种因素的动态变化,主导因素也会因不同措施发生相应改变。调面有时出现特殊情况,即采取调面措施后,刮板输送机并未按照预想轨迹运动,而是向相反方向运动,且越调面刮板输送机越向相反方向运动。出现这种现象的原因有以下两点。

(1)调面实效性:调面后,支架变向幅度滞后于刮板输送机变向幅度,支架推移力迫使刮板输送机向相反方向运动,此时支架推移力为刮板输送机运动的主导因素。

(2)“调过了”:当采煤工作面大比例调面后,支架保持与刮板输送机垂直关系,此时采斜影响占据主导因素。

当3304下采煤工作面的进风巷超前12 m以上时,基本以采斜影响占据主导因素;当进风巷超前8~12 m左右时,支架的推移力影响占据主导因素;当采煤工作面进风巷超前小于5 m以下时,采煤工作面倾角影响占据主导因素。

区队采用以侧护板调架的方式进行“上窜下滑”控制,将进风巷超前距离控制在8~10 m左右,现场每班间隔5组支架监测“线缝”,对支架与刮板输送机的位置关系进行动态监测,发现支架向机头摆向应立即采取调架措施。

单纯的依靠经验公式调面来控制超前距离,进而控制刮板输送机的“上窜下滑”,这种方式不具备普遍适用性,且短期内难以改变。而“调架”措施经现场实践行之有效,且避免了因频繁调面而造成支架“挤架、咬架”、面长变化导致的设备搭接不合理以及调面导致的采煤工作面局部“拖后”等问题。

2.3 分清“轻重缓急”,采取“微调”与“急调”措施

(1)“轻重”控制:刮板输送机“上窜下滑”运动速度快慢不一,因此需要对刮板输送机采取相应的措施。3304下采煤工作面控制“上窜下滑”程度由轻及重措施分别为:单向割煤、单向推溜、调架、调面。调面主要有3种分类方式:一是调面措施按吃刀位置分为短刀调面和长刀调面。短刀调面的优点在于见效快,缺点是迫使刮板输送机运动距离小,因此多用于“拦截”刮板输送机“上窜下滑”趋势。长刀调面的缺点是见效慢,优点在于刮板输送机运行距离大;二是调面运行轨迹分为圆弧调面和扇形调面。圆弧调面的优点在于见效快,缺点是迫使刮板输送机运动距离小。扇形调面缺点是见效慢,优点在于迫使刮板输送机运动距离大;三是按调面比例分为大比例调面和小比例调面,大比例调面对刮板输送机“上窜下滑”控制见效较快。

(2)“缓急”控制:若机头搭接已经不合理,出煤空间不足,且机尾本身超前,如果盲目采取机尾多进的调面方案,势必造成采煤工作面变短,导致机头出煤空间继续恶化。正确方案是及时采取调架、单向割煤、单向推溜等不改变面净斜长的办法,进而迫使刮板输送机先向机尾运动一段距离后,再采取机头调面措施。

应根据实际情况具体采取哪种方式来控制刮板输送机的“上窜下滑”,经过分析和讨论各方案的优缺点,采取最优措施。

2.4 分清调面目的,采取“因事为制”措施

调面有两个目的:一是控制刮板输送机的“上窜下滑”;二是将采煤工作面调至一定伪斜角度,如采煤工作面过老巷、过断层、采煤工作面停采等情况。第二种情况调面必须保证刮板输送机不运动或少运动。例如需要采煤工作面机头多进,如不采取相应措施,机头多进会造成刮板输送机向机尾运动。通过分析,可以采取调架使支架向机头摆向、采煤机采取单向割煤(采煤机向机尾方向割煤,向机头方向跑空刀)、单向推溜(刮板输送机自机尾向机头方向推溜)、采取改变两头进尺微调(两端头进尺分别为800 mm和700 mm)等措施,或多种辅助措施并用的方式控制刮板输送机的运动。

3 结语

刮板输送机的“上窜下滑”控制是系统问题,没有固定的模式。本文通过对刮板输送机受力状态的理论分析,结合现场工作实践,提出了一套极为有效的控制刮板输送机“上窜下滑”的方式和方法,科学分析了“上窜下滑”的趋势,找到了相应阶段影响刮板输送机“上窜下滑”的主导因素,并采取了相应的最优措施。通过一系列技术措施的实施,最终实现了刮板输送机“上窜下滑”的精准控制。