三氯化铁絮凝沉淀和生化组合工艺处理百菌清生产工艺废水

2019-04-12周解臻韩卫清孙秀云李健生沈锦优

周解臻 ,王 祎 ,石 旭 ,韩卫清 *,孙秀云 ,李健生 ,沈锦优

(1.南京理工大学环境与生物工程学院,南京 210094;2.江苏省张家港外国语学校,江苏张家港 215600)

含氰废水按种类可以分为无机氰废水和有机氰废水,其共同特征是成分中均含氰基(CN-)基团。含氰废水毒性大,直接排放会对环境造成危害,影响动植物生存,甚至导致生态系统的崩溃。研究显示,氰化物在较低浓度下为生理毒素,其质量浓度为4.5 mg/L时,可抑制细菌活性50%;在较高质量浓度(>25 mg/L)下为杀菌性毒素,可导致细菌死亡[1]。有机氰废水还有氮素、低聚物等有害因素[2-3]。含氰废水的产生主要来自制备农药、聚氨酷树脂、塑料、涂料和纤维等。农药百菌清由于具有高效、广谱、低毒、低残留的特点被大规模制备,其生产制备过程中,含氰废水的产生和排放由于其生产规模的扩大成为日渐关注、亟待解决的问题。

百菌清可以防治多种农作物的真菌病害[4],其主要化学成分为四氯间苯二睛(tetraehloroiso phthalonitrile),分子式C8Cl4N2,相对分子质量265.9。百菌清被世界卫生组织归类为U级污染物,即在正常使用过程中不会产生急性危险的一类化工污染物[5]。然而,百菌清生产过程中所产生的间苯二腈在水环境中降解较慢,如在英国的沿海及地中海地区的港口、港湾等水体中残留浓度较高[6]。间苯二腈为低毒性,在芳基氰化物中,氰基直接连接于苯环,代谢时不直接产生氰根,不具有氰化物的特异毒性,其毒性较烷基氰化物低,但是长期接触对人和动植物有较大危害,会使人呼吸困难、头痛、虚弱甚至昏厥[7-8],直接排放会对环境造成严重污染,所以必须对其进行无害化处理。中华人民共和国国家标准GB 8978—1996《污水综合排放标准》规定,总氰化合物属于第二类污染物最高允许排放浓度,一级和二级标准是0.5 mg/L,三级标准是1.0 mg/L。

山东某生物化工公司主要生产以百菌清为主的农药制剂,车间废水产生量为300 m3/d,其中厂区生活废水为100 m3/d。废水产生环节主要包括氯化氢中和处理后的含盐废水以及生产过程中由于跑冒滴漏、设备检修产生的工艺废水。废水成分较复杂,盐分和COD浓度较高,并且含有间苯二腈等生物难降解化合物,属于化工难降解有机废水。近年来,研究指出对于此类农药废水处理技术主要有光催化氧化、膜分离、芬顿氧化以及吸附法等。上述处理技术对于难降解有机废水去除效果均较好,但是由于其成本较高,后续维护成本较大,难以满足实际工业应用的需求。因此,处理成本较低、操作简便的生物处理法依然是国内企业治理废水首要选择。在生物处理法当中,厌氧生物处理技术因其负荷高、能耗低以及污泥产生量少等优点受到广泛关注[9]。厌氧生物处理技术是在厌氧条件下,利用厌氧菌的生化作用,将废水中的大分子有机污染物分解为小分子的醇类和有机酸,最后转化为二氧化碳和甲烷的过程,从而达到废水的达标排放。

本试验通过对该企业废水水质分析,设计处理工艺方案。高浓度废水先经过三价铁络合、蒸发预处理进行破氰、脱盐及脱氨,降低废水毒性以及含盐量、氨氮含量;预处理后的废水进入高浓度废水调节池与清下水和其他生产废水进行混合,从而达到稀释降低污染物浓度的效果;随后废水经协管沉淀池、综合调节池进入生化处理系统,生化系统采用厌氧+接触氧化+反硝化/硝化处理工艺,降低COD和氨氮含量使出水水质达到《污水综合排放标准》三级标准。

1 设计水量及水质

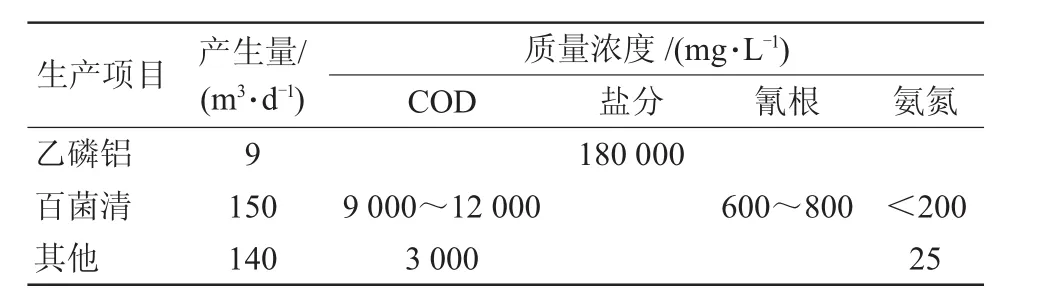

根据山东某生物化工公司提供的废水水质、水量情况,计算废水水质参数,结果如表1所示。

表1 废水水质及排放标准

为了保证生化处理系统的稳定运行,首先要对高浓度间苯二腈废水进行三价铁络合、蒸发预处理进行有机氰、盐分、氨氮的一级去除,再与清下水、其他生产废水以及生活污水进行混合稀释,毒性降低后进入生化处理系统。进入生化处理系统的水量约为180 m3/d。为了防止水量、水质波动及考虑企业后期的产能发展,提高污水处理系统的耐负荷冲击能力,设计废水处理量为300m3/d。出水水质要求达到《污水综合排放标准》三级标准。

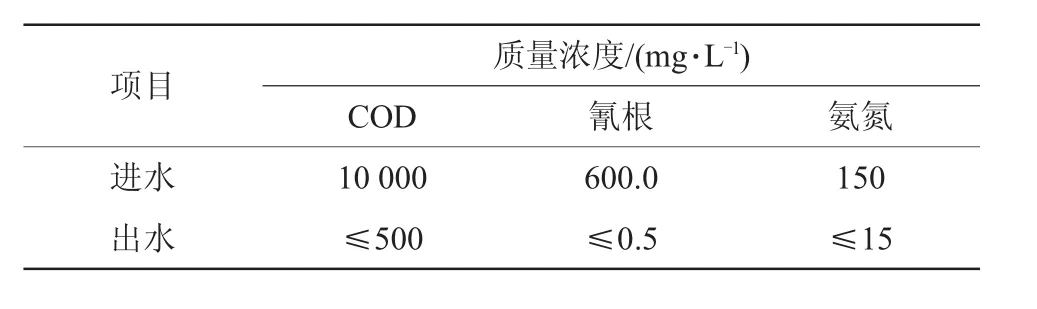

预处理后高浓度废水COD质量浓度约为10 000 mg/L,氰化物质量浓度250 mg/L,进入生化处理系统后,进、出水水质如表2所示。

表2 生化系统进水、出水水质

2 工艺流程及说明

生产废水处理工艺流程图见图1。

2.1 预处理

车间排出的高浓度废水首先采用蒸发处理进行蒸氨、脱盐处理。随后间苯二腈高浓度废水与三氯化铁混合,产生沉淀后进行泥水分离。三价铁离子与氰根形成铁氰络合物,经过混凝处理后,高毒性氰化物可以得到有效的一级去除,氰化物质量浓度从250.7 mg/L降至4.1 mg/L,去除率达到98.36%。预处理后的废水不仅可以去除盐分,还可以降低废水中有机氰、无机氰的生物毒性,从而提高厌氧生化降解效率,蒸发除盐后的盐分残留作为固废进一步处理。

图1 废水处理工艺流程示意图

2.2 生化处理

经过预处理的高浓度废水与清下水和其他生产废水进入低浓度废水调节池,经过斜管沉淀后混合上清液,再与生活污水混合稀释后进入生化系统。废水经综合调节池进入上流式厌氧污泥床,在无氧条件下难降解有机污染物通过厌氧菌、兼性菌等厌氧微生物的水解酸化作用,将大分子分解为小分子,再通过乙酸和产甲烷菌的共同作用将其进一步转化为甲烷和二氧化碳,从而达到去除废水中COD的目的[10-12]。污水经上流式厌氧污泥床出水进入中沉池进行泥水分离,并将部分泥回流以维持上流式厌氧污泥床中的泥水比、污泥泥龄。随后,废水进入接触氧化池,在充分曝气的条件下废水与异养型微生物充分接触,进行污染物的吸附、氧化作用,从而进一步降低废水中的COD浓度[13-16]。

经过接触氧化池后,废水进入二沉池进行泥水分离,随后,废水进入反硝化/硝化池。本工程中采用反硝化池前置的设计方案,以此来减少额外的碳源添加;此外,反硝化池中产生的碱性物质可以调节硝化池中废水的pH值,从而减少额外的运行操作。在硝化过程中,废水中的氨氮经过氨氧化和亚硝酸氧化可以被转化为硝酸盐[17-18]。同时,在反硝化过程中,缺氧/厌氧条件下,硝酸盐和亚硝酸盐可以作为电子受体被反硝化菌利用转化为氮气[19-20]。废水经过反硝化/硝化处理后进入二沉池进行泥水分离,上清液进入脱色斜管沉淀池进行混凝沉淀后排入外排水池,此时产生的剩余污泥连同厌氧、接触氧化所产生的剩余污泥一起进入污泥浓缩池,再经过机械脱水形成泥饼。该企业的废水经过完整的生化系统处理后,可以达到排放标准,从厂区集中管道排入园区的污水处理厂。

3 设计特点

(1)针对该企业废水中有机氰、无机氰含量过高的特点,采用三氯化铁进行预处理,以削减废水中的毒性,从而减轻对生化系统造成的影响。

(2)生化系统采用厌氧+接触氧化+反硝化/硝化的生化处理流程,在厌氧微生物的作用下,降解预处理中残留的间苯二腈,再经过接触氧化的作用进一步的矿化,以此来提高整个系统的COD去除效率;此外,废水中的有机氮可以在硝化/反硝化的作用下进行转化,来达到脱氮的目的。

(3)在接触氧化池和反硝化/硝化池中使用了组合式的纤维填料,其具有孔隙率大,散热性好,耐磨及抗腐蚀性能强,布水及布气性能好等优点。

4 主要构筑物及参数

该企业废水主要处理设备见表3。

表3 废水主要处理设备及参数

5 运行效果

项目于2018年5月进行调试,运行稳定后对出水水质进行了45 d监测,不同时间各构筑物出水COD情况见表4。从表中数据可以看出,生产废水在经过预处理,与清下水、其他生产废水以及生活污水混合稀释后,COD质量浓度约为10 000 mg/L。经过上流式厌氧污泥反应床处理后,COD质量浓度降至<6 700 mg/L。再经过接触氧化处理阶段,COD质量浓度约为700~800 mg/L,并去除部分氨氮。随后,废水经过反硝化/硝化处理后,氨氮质量浓度≤15 mg/L,COD质量浓度约为500 mg/L。最后经过脱色斜管沉淀,废水中COD质量浓度<500 mg/L,氨氮质量浓度≤15 mg/L,氰根质量浓度≤0.5 mg/L。

由上述数据可以得出,经过整套生化系统处理后,该企业废水水质均达标且运行效果稳定,满足《污水综合排放标准》三级标准。

表4 各构筑物出水COD情况mg/L

6 投资运行成本

本项目工程总投资406.24万元,废水的总处理成本约为53.23元/m3(包括三氯化铁絮凝沉淀、蒸发除盐、气提蒸氨、生化处理)。

7 结论

本项目工艺采用三氯化铁絮凝沉淀、蒸发除盐、气提蒸氨—上流式厌氧污泥床—接触氧化—反硝化/硝化—斜管脱色沉淀组合工艺对百菌清生产过程中所产生的间苯二腈高COD、高毒性废水进行了处理,COD去除率为95.3%,氨氮去除率为91.1%。出水水质达到《污水综合排放标准》(GB 8978—1996)三级标准,且系统运行稳定。

间苯二腈废水经过三氯化铁絮凝沉淀、蒸发除盐、气提蒸氨处理后,水中有机氰、无机氰离子一级盐分得到有效去除,将废水生物毒性降低,可生化性提高,从而减小了生化处理单元的处理负荷。除此之外,厌氧+好氧+缺氧/好氧的处理工艺组合提高了整个生化处理系统的耐冲击负荷,保证了系统的稳定运行。间苯二腈废水经过生化处理后,COD基本去除,氨氮在反硝化/硝化系统处理后得以去除。最后,经过脱色斜管沉淀,出水水质进一步得到提高,达到排放标准。因此,该项目取得了良好的经济效益、环境效益和社会效益。