熟料28d强度较低的原因分析及解决措施

2019-04-11李承光杨茂鑫

李承光,杨茂鑫

我公司现有一条6 000t/d熟料带9MW纯低温余热发电的新型干法水泥生产线,窑系统配置为双系列五级旋风预热器、喷腾式在线管道分解炉、ϕ 5m×74m回转窑及高效空气梁篦式冷却机。生料配料采用四组分配料,分别为石灰石、粘土、粉石英和铜渣。该生产线自2016年8月投产以来,生产运行正常,产量一直保持在6 600t/d以上,但熟料28d强度却一直处于55~58MPa之间,与我公司设定的内控指标(28d抗压强度≥60MPa)相差较大,造成水泥生产成本上升。针对上述问题,公司组织技术人员进行了分析和研究,查找原因,并采取了一系列富有成效的措施,使熟料28d强度达到了公司设定的内控指标。本文将对此进行介绍,供同仁参考。

1 原燃材料情况

1.1 原燃材料的化学成分

各种原燃材料的化学成分见表1,原煤的工业分析见表2。

1.2 原材料的特性

将所有原材料样品送广西大学进行X射线衍射分析及扫描电镜分析,结果如下:

石灰石:矿山石灰石品位呈东西向分布。东面石灰石呈黑灰色,主要矿物为方解石,含有较多石英,但石英晶粒细小,尺寸为20~30μm,属于易烧性较好的石灰石。西面石灰石呈灰白色,主要矿物为方解石,晶粒细小,结构均匀,属高品位的优质石灰石。

粘土质原料:粘土原料矿山分层较严重,有粘土及黑页岩两种。矿山表层及中层以粘土为主,底层是黑页岩。粘土为黄色块状,水分较高,主要粘土矿物为伊利石、蒙脱石和绿泥石,并含有少量石英,石英晶粒尺寸为10~20μm,碱含量为1.6%左右。黑页岩为黑灰色致密块状,主要粘土矿物为高岭石和绿泥石,并含有石英和少量方解石,石英晶粒尺寸为5~15μm,碱含量最高,为2.8%左右。粘土质原料的化学反应活性较好。

粉石英:呈黄白色粉状,主要矿物为石英,含有少量高岭石。石英晶粒尺寸在30~45μm范围内,分布均匀,比粘土质原料的晶粒稍粗。粉石英的化学反应活性稍差,但碱含量很低。

铜渣:铜渣为冶炼铜时排出的工业废渣,为深黑色粉状,铜渣中主要矿物为磁赤铁矿和铁橄榄石,其他为玻璃体。铜渣除了含有Si、Al、Fe、Ca、Mg的氧化物外,还含有一定数量的K、Na、Zn、Mn、Ti、Cu、Pb、As和P的氧化物,铜渣中的铁元素主要以Fe2+的形式存在。

表1 原燃材料化学成分,%

表2 原煤工业分析,%

2 熟料岩相分析

选取正常煅烧成的熟料送广西大学做岩相分析,通过岩相分析发现:

熟料中出现较多孔洞,A矿晶体大小不均匀,形状不规则,晶体尺寸为15~40μm,最大尺寸为50μm。A矿周围环绕着析出的小颗粒C2S晶体呈花环状结构。B矿以矿巢为主,形状不规则,晶体硕大,晶体尺寸为60~80μm,最大尺寸为100μm,B矿表面有平行晶纹。黑色中间相为板片状。

熟料岩相分析表明,在煅烧过程中,熟料温度偏低且冷却明显过慢。

3 影响熟料28d强度的原因分析

3.1 熟料硅酸盐矿物含量少

我公司一直采用较低SM的配料方案煅烧,熟料SM控制在2.5以下,熟料中的C3S+C2S含量在75%左右。之前也曾尝试过较高的SM,但窑况恶化,产量下降,细粉料多,游离钙偏高,加上生产任务较重,只能按较低的SM进行配料。

硅酸盐矿物是影响熟料强度的主要因素,熟料强度取决于水泥熟料中硅酸盐矿物的含量。罗云峰等[1]人的研究认为,C3S不仅影响早期强度,而且也影响熟料的28d强度;C2S对早期强度影响不大,却是决定28d强度的主要因素。熟料28d强度与C3S的含量相关性不太好,却与C3S+C2S含量的相关性较好,说明C2S对熟料28d强度有贡献。熟料中C3S+C2S的含量越高,则熟料28d抗压强度相对越高。要提高熟料28d抗压强度,必须在提高熟料C3S含量的同时提高熟料C3S+C2S的含量,即要坚持较高的KH、高SM配方,熟料中C3S+C2S含量最好>77%。

3.2 熟料碱含量偏高

对原材料的分析显示,熟料中的碱主要来自于粘土质原料中的黑页岩。我公司粘土质原料矿山位于二级公路旁边,受矿山地理位置限制,投产后的较长一段时间,对碱含量不同的粘土和黑页岩无法分别开采,进厂粘土质原料碱含量高且波动大,致使熟料中的碱含量偏高,最高达到0.81%。据资料介绍,碱和熟料矿物反应生成含碱矿物KC23S12和NC8A3,这将使C3S难以形成,熟料中A矿含量就会降低而影响强度。碱含量高还会导致C3S和C3A等矿物的水化加速,使熟料早期强度高而后期强度低。

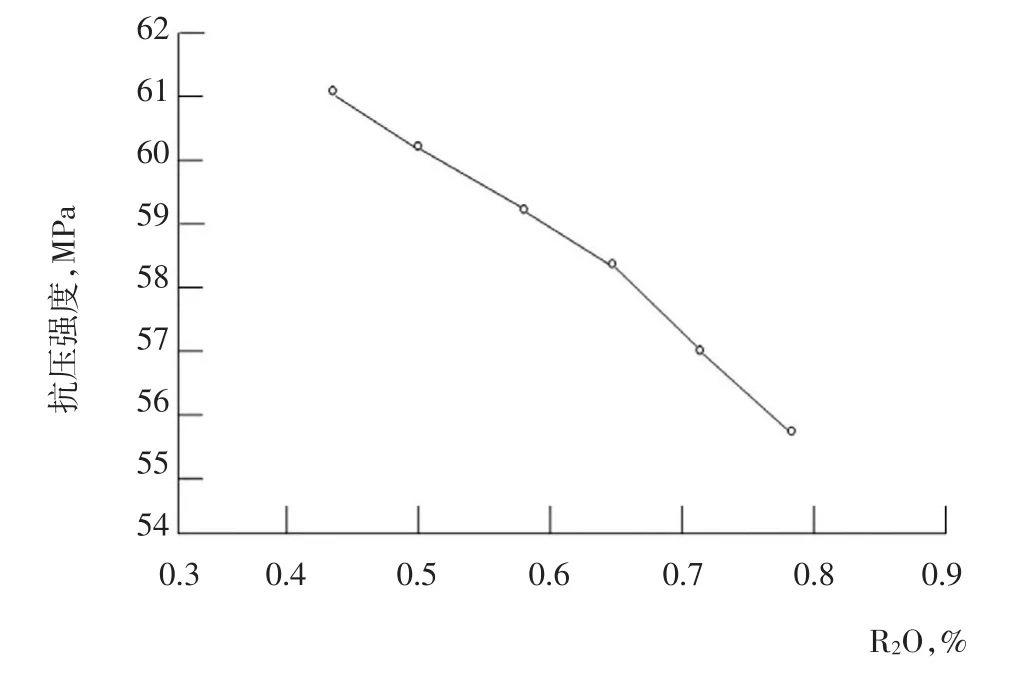

在配料方案及操作参数基本相同的情况下,我公司生产线投产以来,出窑熟料碱含量与熟料28d抗压强度的关系见表3及图1。

由表3及图1可以看出,熟料碱含量与熟料28d抗压强度呈线性关系,并且随碱含量的增高,熟料28d抗压强度下降明显。这与资料[2]中的研究结果一致。

表3 熟料碱含量与熟料28d抗压强度的关系

图1 熟料碱含量与熟料28d抗压强度的关系

3.3 熟料烧成温度偏低

岩相分析结果表明,我公司熟料烧成温度偏低。通过窑头看火孔观察,火焰虽发亮但偏黄,说明火焰温度略低,这也验证了窑内煅烧温度偏低的现状。粉石英作为生料组分之一,反应活性稍差,但用量少,同时铜渣中Zn、Cu、Pb、P等微量元素具有矿化作用,铜渣所含的FeO能降低烧成温度和液相粘度[3],加之SM较低,使生料过于易烧,生料高温承荷力较低,液相形成温度低,液相量大。如果继续提高烧成温度,会使窑内出现长厚窑皮及结圈、结大球等现象。

从提高熟料强度的角度出发,熟料的液相量应该是和高温有关,而不是配料所致,高的烧成温度,充分的烧结反应是熟料高强度的重中之重[4]。煅烧温度的提高,使熟料矿物晶体结构更为合理,有利于提高熟料矿物晶体中5~20μm晶体的比例。熟料矿物晶体中,5~20μm晶体比例的提高,有利于提高熟料强度。煅烧温度对熟料强度至关重要,应力求将煅烧温度控制在1 450℃以上。

3.4 熟料夹有较多黄心料

我公司煅烧出来的熟料结构不甚致密,结粒略显不均,易产生大颗粒熟料,粒径最大达80mm,部分大颗粒熟料表现为外表面黑色,内部棕黄色,游离氧化钙含量虽不高,但后期强度降低明显。挑选这种黄心料做强度试验,其28d抗压强度较正常熟料低5~7MPa。

由于窑内空气过剩系数低,氧气不充足,铜渣中的Fe2+在窑内煅烧时,未能充分氧化成Fe3+,加上熟料中Fe2O3含量较高,增加了Fe3+还原成Fe2+的机会和数量,导致黄心率增加,从而影响熟料质量的提高。Fe2+进入C3S晶格中,引起C3S分解成C2S和fCaO,导致C3S的实际含量小于化学分析结果计算的含量。

3.5 熟料冷却过慢

我公司熟料颗粒尺寸过大的比例较多,熟料未能得到有效的急冷,影响了熟料的冷却。对熟料进行的岩相分析也表明,我公司熟料冷却速率过慢。熟料慢冷会使已生成的C3S分解,矿物晶体会异常长大,对熟料强度产生影响,影响水泥的水化速率和活性。

已煅烧成的高温熟料急冷后,可使A矿晶体停止发育,保持晶体细小和晶格缺陷,位错密度大,同时使熟料中液相形成晶体的数量减少,玻璃相增加,从而提高熟料的水化速率和强度。急冷的另一好处是B矿保留高温型α "-C2S,冷却快的熟料中α "型B矿含量丰富,相当数量的高活性α "型B矿的存在,无疑会有利于熟料强度的提高。

4 采取的措施

4.1 改变配料方案

为了提高熟料硅酸盐矿物含量,降低熟料碱含量,减少黄心料的产生,我们采取提高熟料SM,适当降低熟料Fe2O3及Al2O3含量,特别是Fe2O3含量的配料方案。该方案主要是通过降低生料中粘土质原料的配比,增加粉石英配比,减少铜渣配比来实现。新配料方案与原配料方案相比,粘土质原料的配比由原来的15.5%降到12%左右,粉石英的配比由原来的1.5%提高到4.3%左右,铜渣的配比由原来的2.2%降到1.9%左右,生料中碱含量由0.43%左右降到0.30%以下。该配料方案配出的熟料中,硅酸盐矿物含量达到了77.21%,C3S含量为58.32%,调整后的熟料三率值为:KH=0.90±0.02,SM=2.55±0.1,AM=1.5±0.1;熟料Al2O3=4.9%~5.2%,R2O<0.5%。粉石英配比及SM的提高,使得生料易烧性明显下降,煅烧难度增加,导致熟料产量相对降低。经短暂的过渡后,熟料产量恢复正常,公司决定继续选用高SM的配料方案,以获得28d强度更高的熟料。

4.2 加强原燃材料的质量控制

(1)加强石灰石进库前的质量控制。根据石灰石矿山东面和西面的质量分布状况,确定合理的搭配比例,稳定和提高进库石灰石质量,每4h对进库石灰石快速检验一次,确保进库石灰石CaO>52.5%。

(2)针对粘土质原料矿山碱含量分层严重的特点,分别开采粘土和黑页岩,以矿山表中层低碱粘土为主,适当开采部分底层高碱黑页岩,进厂时分堆存放,按比例搭配使用,通过搭配将入预均化堆场粘土R2O控制在1.8%以内。

(3)为确保煤质稳定,公司决定只采购同一煤源地的烟煤,进厂煤的控制指标Qnet,ad>23MJ/kg,Aad<30%,Vad控制在18%左右。与此同时,改变原煤均化方式,采取“六堆等量堆存,隔堆依次填齐,水平等长取煤”的均化方法。经过调整,入窑煤粉灰分标准偏差稳定在0.6以下。

4.3 统一操作方法,优化操作参数

(1)调整窑头用煤量及窑尾用煤量比例,逐步增加窑头用煤量,减少分解炉用煤量,窑头用煤量比例由原来的40%左右提高到43%左右。调整后,窑尾废气温度下降了约10℃,废气带走的热量有所减少;窑头用煤量增加后,烧成温度有所提高,熟料结粒情况好转,二次风温提高约30℃。

(2)适当将燃烧器向窑口方向退出,并加大一次风用量,控制好内风和外风的风量、风速比例,内风阀门开度100%,外风阀门开度50%~70%。通过调整,为煤粉的燃烧提供了足够的空间,加快了煤粉燃烧速度,缩短了窑内冷却带长度,火焰温度有所提高,二次风温继续得到提高,达到了1 210~1 260℃。

(3)适当拉大窑尾排风,将高温风机转速从880r/min调整到905r/min(高温风机电流提高至169A),这既保证了产量,又有效地避免了黄心料的产生。适当关闭三次风管闸阀,减小三次风量,加大窑内的通风,保证熟料烧成温度在1 450℃以上,即窑头看火时要始终看到白色的火焰。

(4)在生产过程中,采用薄料快烧的操作方法,在窑系统稳定的情况下尽量提高窑速,窑速由原来的4.1r/min提高到4.4r/min。降低窑内物料填充率,以减小窑内通风阻力,有利于热传导,防止产生大颗粒熟料,熟料易冷却。

(5)在实际生产中要注意风、煤、料三者的合理匹配,增加喂料量的同时要加煤,加煤的同时要加风,风煤同步,增大窑内的通风量,以保证煤粉完全燃烧,彻底消除窑内还原气氛。

4.4 加强篦冷机的操作及维护

(1)加强篦冷机的操作,尤其是高温段的淬冷操作,加大冷却风量,强化急冷,尽量使高温段的熟料得到快速冷却。运行时根据篦速及二次风温,合理调整阀板开度,做到合理用风。

(2)控制好篦速,保证篦冷机篦床料层厚度在50~60cm之间,以提高二、三次风温。

(3)定期检查篦冷机锁风阀是否失控漏风。检修时清理风机群滤网及管道积灰,重点检查充气梁及篦缝,减少阻力,确保风路畅通。

5 效果

实践证明,我公司为提高熟料28d强度所采取的措施是有效的。主要表现为窑内煅烧良好,窑前火焰白亮,物料被带起高度较高。出窑熟料结粒细小均齐,细粉料含量少,直径大部分在30mm,直径≥80mm的颗粒几乎没有,熟料呈深黑色带有金属光泽,圆滑密实,升重达1 290g。自2017年10月中旬开始,熟料28d强度不断提高,目前熟料强度均保持在60MPa以上,最高达到了65MPa,超过了内控指标要求,取得了良好的效果。