辊压机柱钉辊辊面的研究与分析

2019-04-11黄贺

黄 贺

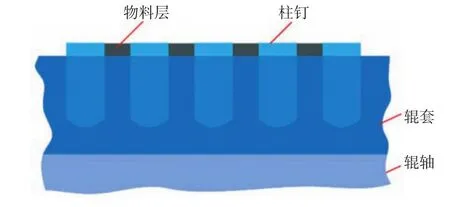

目前辊压机在行业中已经得到广泛的应用[1],降低了系统电耗,提高了产品产量,降低了综合成本,为相关企业带来了很大的经济效益,但辊压机辊面磨损的修复经常影响正常生产。为提高辊压机的运转周期和辊面寿命,进一步降低生产成本,很多企业纷纷推出“冷镶柱钉”的超高耐磨辊套[2]。在辊套表面按一定排布规律,加工一定直径和深度的孔,利用固持剂将柱钉安装在孔中。挤压工作时,物料在辊面上和柱钉间隙间形成一层密实的物料垫,起到缓冲作用,能够有效吸收辊面承载的压力,如图1所示。

图1 柱钉辊结构示意

但在实际生产过程中,存在很多不确定因素。柱钉辊辊面承受着巨大的正压力、切向力及交变应力,受力情况非常复杂,柱钉辊辊面的磨损及失效现象经常发生。如何提高柱钉辊辊面的耐磨性和可靠性,成为亟待解决的一大难题,本文通过对部分现象进行分析讨论,提出改进建议。

1 柱钉辊辊面失效形式介绍

1.1 柱钉及辊面受力形式

柱钉及辊面受力如图2所示。柱钉所受的力主要位于其端部,来自于挤压物料产生的交变压力,θ取0°~10°[3];同样有一部分力来自于柱钉孔的挤压反力;其他受力,如物料对柱钉侧面以及压力角在10°以上的作用力较小,可忽略。辊面所受力,分为柱钉孔承受的物料挤压柱钉传递的压力及辊面承受的物料挤压力。

图2 柱钉及辊面受力示意

1.2 柱钉和辊面失效形式及原因分析

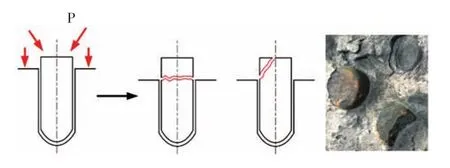

1.2.1 柱钉脱落

柱钉和柱钉安装孔间,采用间隙配合,再利用固持胶进行连接,固持剂同时也可以起到一定的缓冲作用。但在实际的工况中,柱钉受到非轴向循环交变应力作用,并且当物料中存在不易挤压的大块物料或金属件时,导致挤压应力远大于固持剂所能承受的强度,固持剂将慢慢丧失其连接作用。当固持剂不再起作用时,物料挤压产生的循环交变应力将直接作用于柱钉孔上,对硬度较低的柱钉孔进行不断的冲击,导致孔变形,柱钉与孔间间隙增大,当其增大到一定程度时,柱钉便会从孔中脱落下来,如图3所示。

图3 柱钉脱落过程示意

1.2.2 柱钉断裂、蹦角

柱钉的端部预设高于辊面若干毫米,用于在辊面上形成耐磨料垫,但辊面的硬度较低、耐磨性差,一旦未在辊面上形成合适的料垫,辊面的磨损将会很严重。在柱钉端部与辊面的结合处,柱钉高出辊面的部分,便会由承受交变应力变为承受交变弯矩作用,随着辊面磨损的加剧,弯矩逐渐增加,超过柱钉承载能力时,柱钉端部便会出现断裂或蹦角的情况,如图4所示。

图4 柱钉断裂和蹦角过程示意

1.2.3 辊面裂纹、掉块

辊面剥落、掉块如图5所示,产生原因可分为两种情况进行讨论。一种情况是,当柱钉承受交变应力轴向分力过大时,由于柱钉强度远高于辊面强度,当柱钉将力传递至辊面柱钉安装孔底部,对孔底部套体进行挤压撕裂,循环往复作用后,孔底部薄弱区域率先产生裂纹;裂纹逐渐延伸,从而在柱钉孔底部区域形成大面积的裂纹和空鼓现象,裂纹进一步往辊面表面延伸,形成掉块现象,如图6a所示。

图5 柱钉区域性掉块

另一种情况是,当柱钉受到非轴向交变应力分力过大时,由于柱钉强度远高于辊面强度,柱钉将该分力通过固持剂,传递至柱钉孔内侧和表面,将孔冲击变形,孔逐渐被拉伸,孔径增大。随着孔径的增大,柱钉将会慢慢地偏向一侧,导致非轴向应力有效作用力增大。一种结果是,作用力增大到一定程度后,辊面孔口薄弱处便会率先出现微裂纹,随后向孔底部和临近孔延伸;一旦裂纹形成封闭的或比较完整的整体后,应力作用便会继续向下作用到套体;套体中柱钉孔的部位较为薄弱,裂纹会慢慢向孔处延伸,直至形成整体掉块,如图6b所示。另一种结果是,柱钉在非轴向交变应力的作用下,偏向一侧后,柱钉头部所受的非轴向交变应力,经柱钉传递至孔底部附近,类似于杠杆作用;柱钉对孔底部薄弱区域产生较大挤压倾覆力,形成微裂纹,不断地延伸汇聚,在孔底部形成空鼓现象;裂纹继续沿着相对薄弱的孔向外延伸,直至形成整体掉块现象,如图6c所示。

2 柱钉及辊面受力仿真分析

辊压机工况不同时,产生的挤压力往往会出现较大的波动,本次仿真分析将柱钉承受的挤压力固定为120MPa,压强角0°~10°,作用于柱钉端部。仿真目的主要是为了观察柱钉和辊面受挤压力时的应力集中区域及不同参数影响下的变化趋势。

图6 辊面裂纹产生及掉块过程示意

图7 不同长度柱钉,不同压强角下柱钉及辊面受力结果

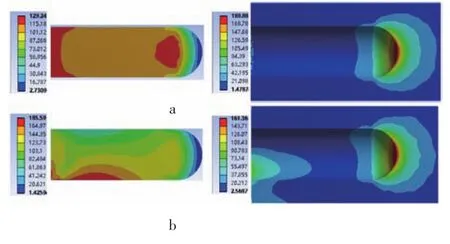

针对不同的柱钉长度和不同的压强角进行仿真分析,仿真条件为柱钉长度30~60mm(L30~L60),柱钉及柱钉孔摩擦系数f取0.1,柱钉与孔间无间隙,仿真结果如图7所示。图中数值均为柱钉及辊面的最大应力值。由图7可知,相同压强角下,随着柱钉长度的增加,辊面最大应力下降。5°以下,柱钉最大应力缓慢减少;5°以上,柱钉最大应力缓慢增加。相同长度柱钉,压强角增大,辊面最大应力下降,柱钉最大应力增加。5°以下,增加趋势平缓;5°以上,增加趋势显著。具体的应力分布云图如图8a和图8b所示,分别为压强角0°和10°条件下的应力结果。压强角0°时,柱钉端部和靠近头部区域为应力集中区域,柱钉孔最大应力区域位于孔底部中心球面区域。压强角10°时,柱钉应力集中区域移动到柱钉与孔的接合面处,柱钉孔的应力集中区域变化不大,但辊面与柱钉结合处的应力明显增加。其他长度和不同压强角下变化趋势类似。

图8 柱钉及辊面应力仿真结果,MPa

针对柱钉长度固定为40mm,柱钉直径D取15.97mm、15.98mm、16.00mm,柱钉与孔不同配合形式、不同摩擦系数和不同压强角的情况进行仿真分析,结果见图9。

从图9a中可知,柱钉与孔无间隙时,同压强角下,随相互间摩擦系数增加,辊面最大应力下降,柱钉应力最大值缓慢增加;同摩擦系数下,压强角增大,辊面最大应力下降,柱钉最大应力增加。

从图9b、图9c中可知,柱钉与孔采用相同间隙配合时,同压强角下,随摩擦系数增加,孔最大应力下降,柱钉最大应力下降;相同间隙配合时,同摩擦系数下,压强角增大,孔最大应力下降,柱钉最大应力下降。

对比图9a、图9b、图9c可知,随着柱钉与孔间间隙的增大,其他条件不变时,柱钉和孔的最大应力值快速上升,最大值提升了近35%。

图9 同长度柱钉,不同配合形式、摩擦系数和压强角下柱钉及辊面受力结果

3 结语

针对以上分析和仿真结果,辊压机柱钉辊的应用有以下几点建议:

(1)增大辊面的整体硬度,提高抗大冲击应力的承受能力。

(2)可通过增大柱钉长度以及柱钉与孔之间的摩擦系数,减少应力集中现象。

(3)采用过渡配合或过盈配合,有利于减少柱钉及柱钉孔的整体应力值。

另外,还可以通过改变柱钉的形状,将应力集中现象减弱,使分布更加均匀化。