电厂入厂煤与入炉煤热值差偏大问题分析

2019-04-11高子琦王东路刘颖琳

王 超 ,高子琦 ,王东路 ,刘颖琳 ,于 磊

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.华电章丘发电有限公司,山东 济南 250020)

0 引言

随着煤炭市场化的发展,煤炭价格居高不下,优质煤比例远远不能满足火力发电厂的需求,高达70%的电厂不得不转向劣质煤,这就导致入厂煤来源参差不齐,品质波动较大。

电厂入厂煤与入炉煤之间的热值差是评价燃料管理和技术监督的重要参数。电力行业和企业,都做出了相应的规定,热值差应小于 502 J/g[1-3],严格控制热值差是提升电厂燃料管理水平和提高经济效益的有效途径。

1 控制热值差的必要性

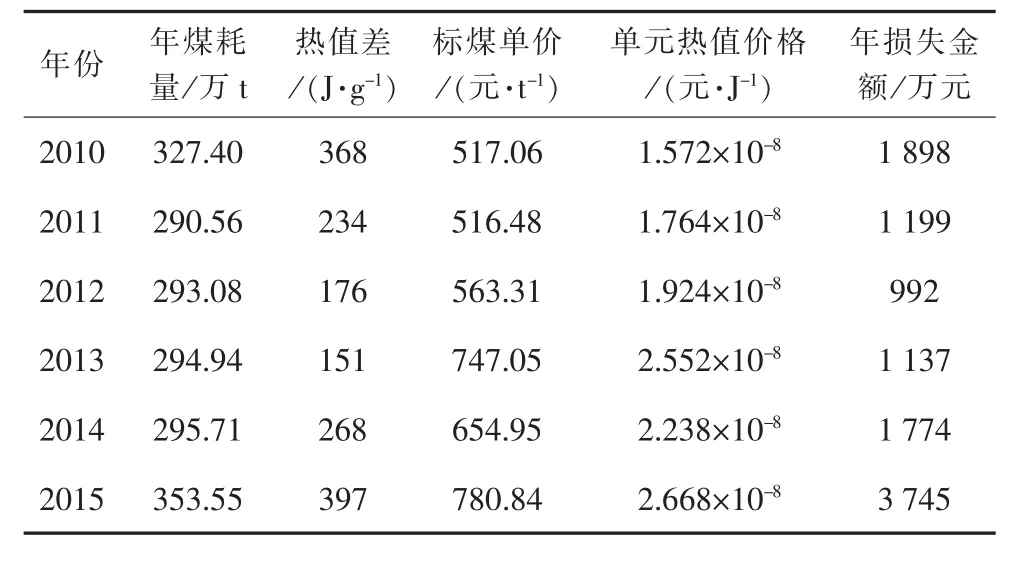

热值差的大小能够反映电厂燃料管理水平的高低,并且会对燃煤电厂的经济效益产生影响,结合近几年电厂入厂煤及入炉煤统计数据,从热值差对经济效益的影响入手,引入“单位热值价格”的概念,提出电厂控制热值差的必要性。单位热值价格是指煤炭的价格与1 t煤炭所含热值的比值,单位是元/J,年损失金额为热值差、年煤耗量、单位热值价格的乘积。表1为2010—2015年厂炉煤炭热值影响经济效益的统计。

表1 2010—2015年厂炉煤炭热值差影响经济效益统计

由表1可以看出,虽然该电厂燃料管理部门对厂炉热值差比较重视,热值差2010—2015年均小于规定的502 J/g,即便如此,该电厂每年因热值差仍然损失几千万,6年累计损失高达1.07亿元之巨。

2 影响因素

2.1 采样

采样误差约占煤样采制化过程中总偏差的80%,采样结果的真实性决定了煤质验收结果的可靠性,规范采样方法是降低热值差的最有效途径。实验人员在确定采样方案时,应严格执行GB 475—2008《商品煤样人工采取方法》,从流速和负荷都较均匀的煤流中采取,避免煤流品质变化周期与运行周期互相吻合。

由于原煤样在运输过程中车体颠簸和偏析作用大,掺杂的石块、煤矸石等较重煤样会沉落厢底,导致煤样“分层”。基于此,提出皮带采样机应用于船舶或汽车煤采样环节的方案,同时电厂根据自身特点,运用电脑随机布点、车辆自动定位及机械采样和人工采样相结合等多种手段,寻求一个提高准确度的修正系数,避免分层装煤的掺假手段和车厢死角因为技术条件不足而不能被随机采集。

2.2 制样

煤样在制备过程中,会随着制样设备的不断升温,发生氧化自燃现象[4]。

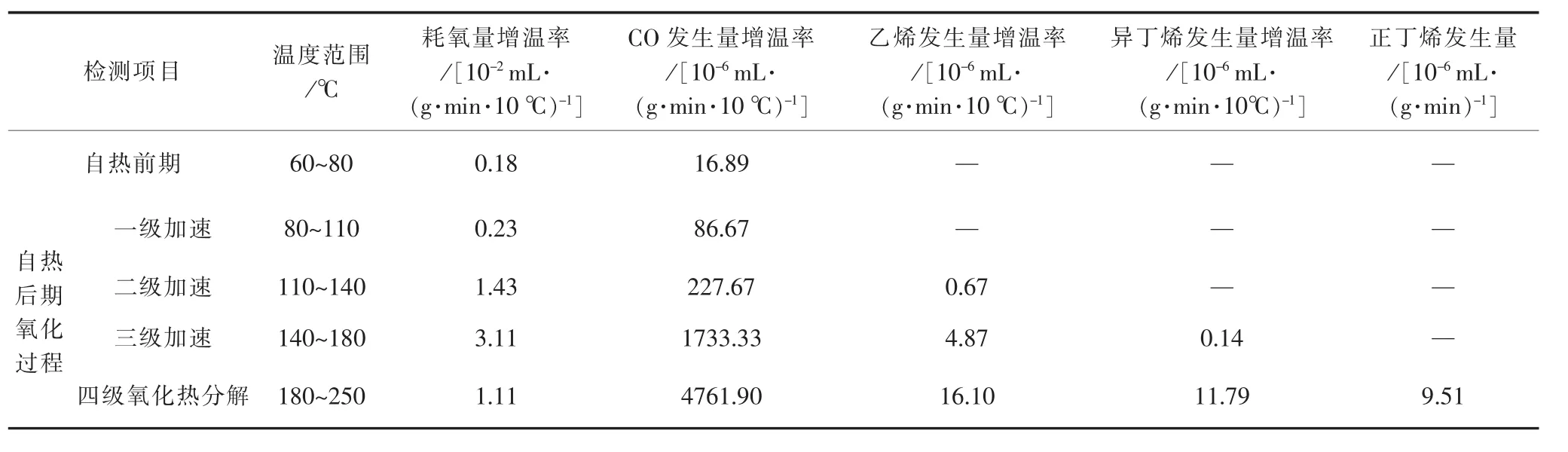

为了搞清煤样在制备过程中发生的氧化自燃特性与规律,对某煤样进行了升温氧化实验:粒度为40~60 目(0.3~0.5 mm),煤样质量取 45 g,空气流量为60 mL/min,升温在30~300℃范围内波动,控温采用GC-9A气相色谱仪柱箱程序升温装置,升温速率为1℃/min,初始取样间隔为10℃,温度在120℃之后,取样间隔为20℃,在220℃之后,取样间隔为30℃, 气体分析对象为CO、O2、CxHy分析仪器用KSP-901型和SP-501型气相色谱仪,如表2所示。

研究得出:煤氧化自燃分为3个阶段——潜伏期、自热期和燃烧期——潜伏期在60℃以下,煤样与通入的空气接触,生成不稳定的氧化物,同时有微量的CO释出;经过潜伏期之后,煤温从60℃上升到80℃,这也就进入了自热前期,当煤温超过80℃时,会出现煤的干馏,生成CxHy、H2、CO等可燃气体,随着环境温度的不断升高到达250℃而自燃,这一阶段就是自热后期;温度到达250℃之后,就进入了燃烧期,此时煤开始深度热分解反应,煤中结晶水开始解析,造成煤样测试结果的偏倚。

为了减小制备煤样过程中的偏倚,除严格按照GB 474—2008《煤样的制备方法》的要求外,还应保证制样设备的技术性能符合要求,制样完成后,及时对制样装置进行清理,减少煤样的交叉污染和制样装置连续工作发热给热值带来的影响。

2.3 化验

目前涉及煤的热值差的化验标准是GB/T 212—2008《煤的发热量测定方法》,标准规定影响煤的热值差因素有水分Mad、弹筒发热量、弹筒硫Sb,ad,全水分Mt、氢值Had,经过对该电厂进行现场弹筒发热量Qb,ad查看,发现化验工作存在的问题有:全水分检测未进行检查性干燥,这样会导致全水分测试数值偏低,造成热值差偏大,直接导致电厂经济效益的损失;缺乏有效的质量控制措施,现场检查发现发热量在采用苯甲酸反标时已经超标,却未采取措施,难以保证化验数据的准确性;入厂煤与入炉煤全水分与氢含量测定周期的不统一;采用自动水分测试仪进行水分的测试,该设备未与烘箱法进行比对,无法判断它的准确性。

电厂热值差以计算煤样的收到基低位发热量为准。建议定期开展入厂和入炉煤实验室存查样或其他样品的互检工作,加强入厂入炉煤的控制措施,对设备进行定期标定。

表2 煤自热期四级氧化过程

2.4 煤场实际堆放时间

煤炭在存放过程中受到自然条件的影响,造成煤质下降和煤量损失。入厂煤通常要在煤场存放一段时间,不可避免与空气接触发生煤质氧化甚至自燃,导致煤炭热值的下降,这不仅造成巨大经济损失,而且有危及煤场安全的可能,导致严重的后果。

在煤场中安装防风消防、喷水防尘、煤场排水等辅助设施,必要的时候应该安装挡煤墙,在煤场主导风向上方设置风障,降低存煤的流失。

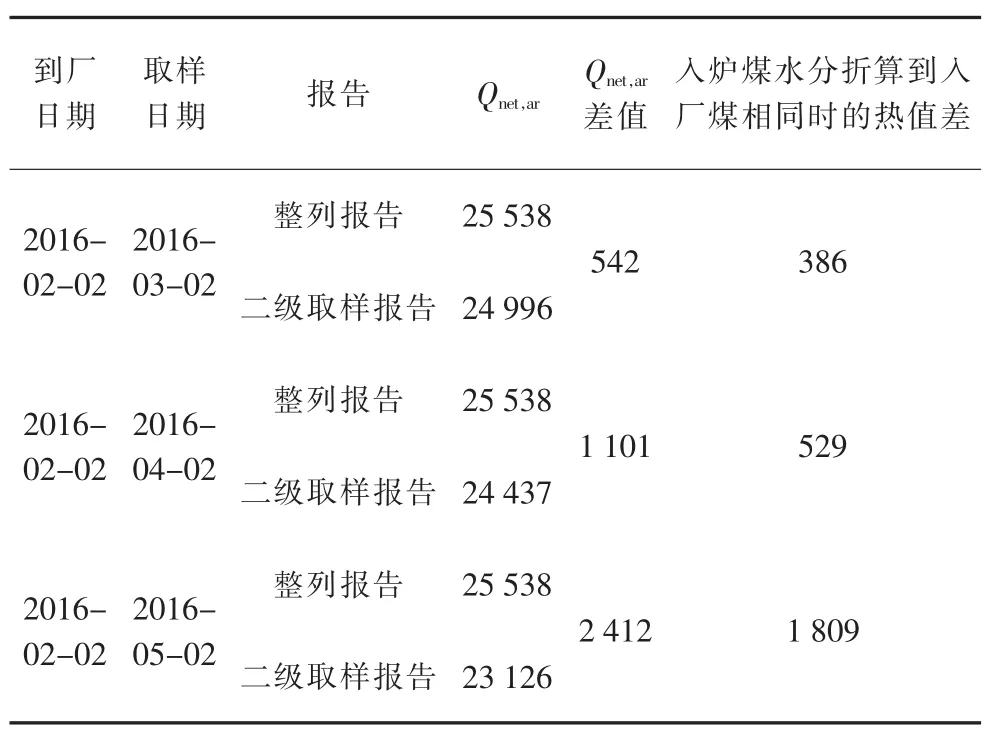

对于燃烧高挥发分、高硫分的电厂,应该缩短煤场存煤周期;为了定量了解煤炭堆放时间与到厂煤热值下降的关系,利用煤场加仓的时间[5],对不同煤场的煤样分别进行分析,如表3所示。

表3 煤场不同堆放时间热值差数据 J/g

从表3可以看出,尽管对入炉煤水分进行了折算,但是依然接近甚至超过标准规定的502 J/g,并且堆放时间愈长,热值差愈大,这说明煤场堆放后的热值损失是引起入厂煤和入炉煤热值损失的一个原因。

2.5 热值差统计周期

热值差统计周期是热值差偏大的原因之一,入厂煤热值受煤炭市场和电厂自身经营决策影响表现得有起有伏,该电厂以一个月作为热值差的统计周期,统计周期内,入厂煤受煤场存煤和配煤的影响应该与入炉煤在热值统计上相互对应。

3 结语

控制入厂煤和入炉煤的热值差,是火电厂节能减排的有效手段,引起火电厂热值差偏大的原因很多,主要体现在煤样的采制化、煤场储存和热值差统计方面。

电厂部门要重视加强人员的培训和技术监督,对热值差偏大的问题加以重视:从管理上重视人员的培训和教育工作,完善采制化制度,定期对班组进行检查与指导;建立数据库,根据数据库的数据,回归出各煤矿的经验公式,监督检测数据的合理性和可靠性,随时掌握热值差的变化情况,发现问题,及时处理,有效控制热值差;从技术上培训员工的采制化水平和设备故障维修等内容,规避人为误差,只有找到问题症结,才能达到规范热值差管理、提高企业经济效益的目的。