低温省煤器泄漏隔离对引风机失速影响分析

2019-04-11孙绪炳

韩 珂,孙绪炳

(华能山东济南黄台发电有限公司,山东 济南 250001)

0 引言

某厂10号机组配套锅炉为哈尔滨锅炉厂有限责任公司生产的HG-1146/25.4-PM1超临界变压直流炉,配套引风机为成都电力机械厂制造厂生产的HU25036-22双级动叶可调轴流式引风机。2017年10月,为充分利用烟气余热,机组建设低温省煤器联合暖风器系统工程(简称“低省”)。2018年7月,低省C烟道换热器发生泄漏,隔离低省C烟道换热器后,锅炉的B引风机多次出现失速现象,对机组的安全、稳定运行构成了很大的威胁。通过对引风机失速分析,找出原因并采取有效的应对措施,保证了机组的安全、稳定、经济运行。

1 系统设备简介

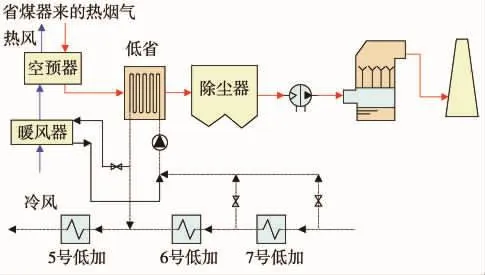

机组低温省煤器联合暖风器系统布置:在电除尘器4条入口烟道各加装1台低温省煤器,利用凝结水吸收烟气余热,可将电除尘入口烟温由135℃降至90℃;低温省煤器加热后的凝结水加热空预器入口一、二次风,装设一、二次风暖风器,空预器入口一次风温加热至60℃,二次风温加热至70℃,排烟温度升高至165℃。低温省煤器管箱采用独立小集箱,独立小集箱进出口设计手动闸阀,可单独运行和解列。系统如图1所示。

图1 低温省煤器及风烟系统

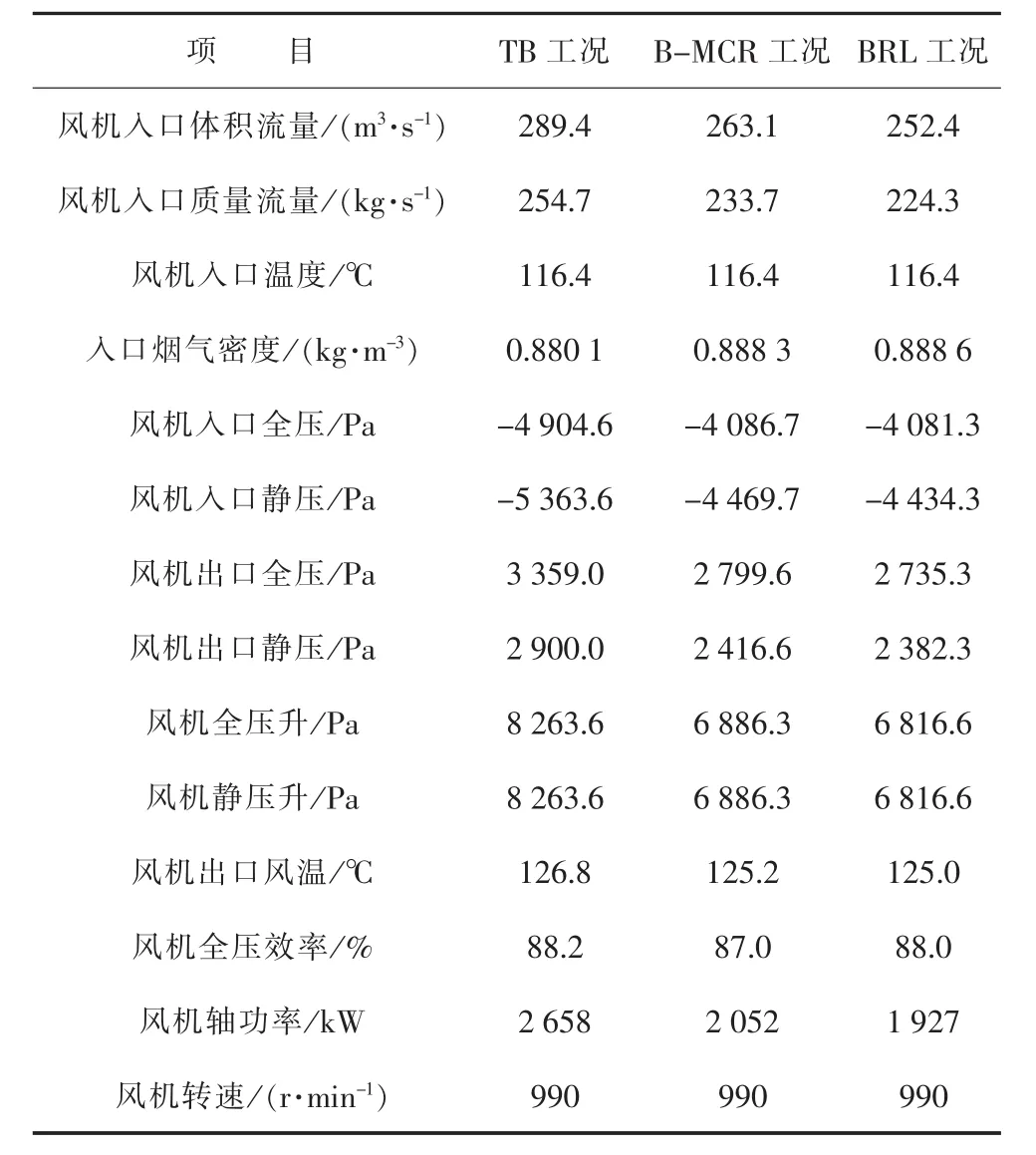

引风机设计参数见表1,性能曲线见图2[1]。

表1 引风机性能参数

图2 引风机性能特性曲线

2 引风机失速过程

2018年7月31日,机组运行中B引风机发生失速现象,失速前机组负荷310 MW,总风量1 115 t/h,A、B引风机并列运行,A、B引风机动叶处于手动调整状态,动叶开度分别为73%、83%,引风机电流分别为260 A、260 A,引风机入口温度分别为120℃、140℃,B引风机全压7 274 Pa,炉膛负压正常。

7月31日21∶07,在无任何操作的情况下,锅炉炉膛负压突然波动至+1 010 Pa,发现B引风机电流突降至169 A,初步判断为B引风机失速,出力大幅度下降。运行人员立即降低锅炉燃料量,将B引风机动叶关小至60%,同时关小A引风机动叶至70%,检查B引风机电流上升,逐渐开大B引风机动叶,调整两台风机出力平衡。其后3 h内,B引风机又连续发生2次失速,失速工况同第一次相同,B引风机动叶分别处于80%、77%位置。引风机三次失速均发生在动叶开度80%左右。

3 失速原因分析

3.1 风机失速原理

轴流风机叶片通常是机翼型的,在零冲角下,气流只受叶型表面摩擦阻力的影响,离开叶型时基本不产生旋涡[2]。随着冲角α的增大,开始在后缘附近产生涡流,气流在叶片表面的分离点逐渐向前移动,气流开始从叶片表面离开。当冲角α增大到某一临界值时,气流在叶片背面的流动遭到破坏,边界层严重分离,阻力大大增加,叶片流道阻塞,风压迅速降低。这种现象称为失速[3]。冲角α大于临界值越多,失速现象越严重,同时风机风压也随之迅速降低,风机出力急剧下降。

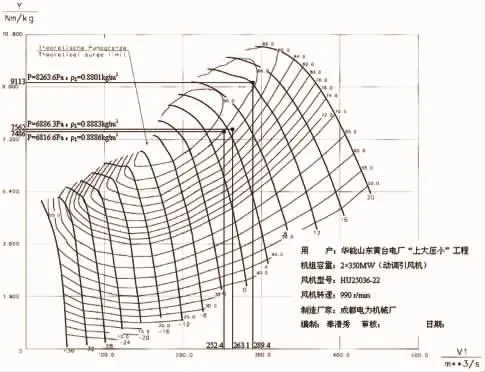

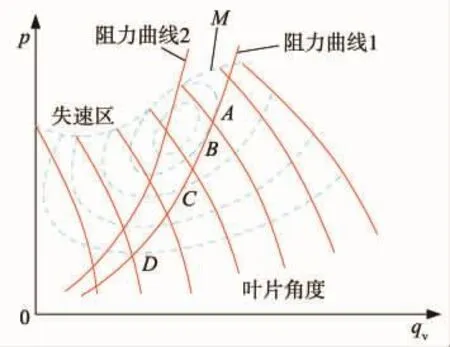

轴流风机的失速特性是由风机的叶型特性决定的,同时也受到风道系统阻力特性的影响,动叶调节轴流式风机的特性曲线如图3所示[4],其中鞍形曲线为风机不同安装角的失速点连线,工况点落在马鞍形曲线的左上方,均为不稳定工况区,这条线也称为失速线。从图3中看出:在同一叶片角度下,管路阻力越大,风量越低,风机出口风压越高,风机运行越接近于不稳定工况区;在管路阻力特性不变的情况下,风机动叶开度越大,风机运行点越接近不稳定工况区。

引风机设计工况TB点最高全压升为8 263.6 Pa,BMCR工况点全压升为6 886 Pa,见图2。因机组超低排放改造,先后增加一层脱硝催化剂、增加湿式电除尘、增加脱硫二级塔等系统设备,并结合预热器差压上升等因素,引风机在高负荷工况时已经接近理论失速曲线,风机失速裕度已经非常小。经与风机制造厂协商,风机全压按7 500 Pa控制,一直未发生失速,此次风机失速前风机全压也小于7 500 Pa,停运风机后,检查未见动叶卡涩、风机出入口挡板脱开等故障,可以排除风机本体故障引起失速。

图3 动叶调节轴流式风机特性曲线

3.2 失速原因分析

2018年7月30日,检查发现低省C烟道换热器漏水后将其全部隔离。低省C烟道换热器隔离后,A、B、D烟道换热器正常投入,A引风机入口为A、B烟道换热器出口烟气,温度约为100℃;B引风机入口温度为C、D烟道换热器出口烟气,两烟道出口混合后风温约为130℃,两侧偏差30℃。

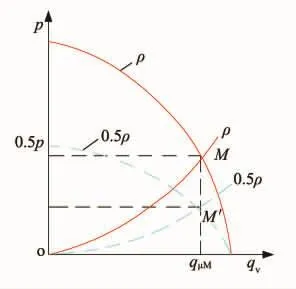

选取标准烟气密度为 1.33 kg/m3,根据引风机进出口压力、烟气温度计算出引风机入口烟气的密度[5]:

式中:t为各测点烟气平均温度,℃;ρ0为标准状态下烟气密度,取1.33 kg/m3;p为烟气静压绝对压力,Pa。计算出低省C烟道换热器隔离前后烟气密度变化约为7%。

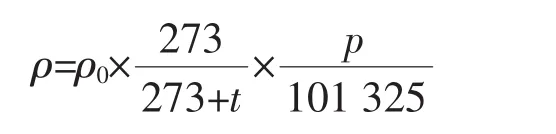

轴流风机的全压与流体密度成正比,密度的变化会影响风机本身的性能曲线p-qv,管路性能曲线斜率发生变化也会影响风机性能[6],当密度减小时,运行工况点的变化如图4所示。

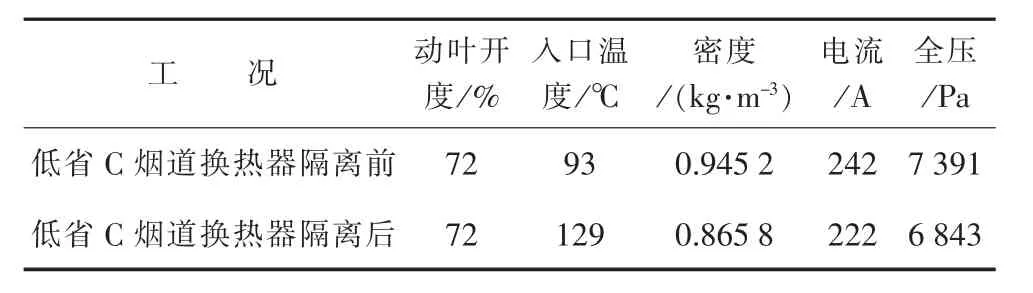

表2为低温省煤器C烟道换热器隔离前后风机运行工况变化,因A、B引风机出入口有联络管道,所以两台风机出入口压力较为接近,可以看到低温省煤器C烟道换热器隔离后,B引风机出力明显降低,B引风机动叶开度同样达到72%时,B引风机入口温度比C烟道换热器隔离前高36℃,风机入口烟气密度下降8.4%,风机全压下降548 Pa,约7.4%,考虑到测量误差,与烟气密度变化基本一致。

图4 密度减小时风机运行工况点的变化

表2 引风机动叶开度相同时的工况比较

因该机组未装设单侧风机流量表,且低温省煤器C烟道隔离不影响A引风机出力,可近似认为隔离前后A引风机效率不变,表3以A引风机电流相同时工况进行比较。

表3 引风机电流相同时的工况比较

低省C烟换热器道隔离前,因A、B引风机烟气温度基本相同,可以认为A、B引风机出力平衡,其烟气流量基本相同。从表3可近似得出,当A引风机电流为240 A时,A、B引风机抽出的烟气量为567×103m3/h(1 135×103m3/h 的一半)。

低省C烟道换热器隔离后,A引风机烟气温度未发生变化,仅B引风机烟气温度升高,此时如机组负荷保持不变,因烟气温度升高,总烟气体积流量将升高,B引风机必须增加出力才能维持原负荷。

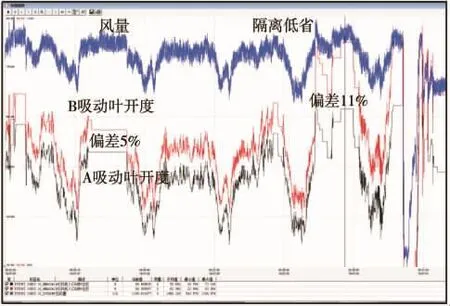

以A引风机运行工况为参考基准,认为A引风机出力仍保持在低省C烟道换热器隔离前的状态,其效率不变。图5为低省C烟道换热器隔离前后,风机动叶开度变化曲线,可以看出A、B引风机电流一致时,B引风机动叶开度较换热器隔离前开度增大5%左右,低省C烟道换热器隔离前B引风机动叶未开至80%以上,隔离后最大开至83%。

图5 低省隔离前后风机动叶开度变化

从以上分析得出:锅炉超低排放改造后,烟道阻力特性发生变化,引风机全压裕量及失速裕度已明显不足,高负荷时段已濒临失速区。低温省煤器换热器退出运行后,其后烟气温度升高近30℃,烟气密度下降,体积流量增大,为保证锅炉烟气量抽出需要,风机动叶开度增大,风机运行点愈加接近不稳定工况区,最终导致风机失速。

4 采取措施

运行中发生低省换热器泄漏时,为预防引风机失速,可采取以下措施。

1)机组运行中低省换热器发生泄漏,应尽快隔离泄漏模块,并将隔离范围简化到最小范围,投入未泄漏的换热器模块,尽量降低隔离侧烟气温度与两侧烟温偏差,减少烟温突变及烟温偏差增大对引风机运行造成的影响。

2)高负荷时引风机动叶开度超过70%以上时应加强对引风机各运行参数的监视,必要时手动调整。

3)发生引风机失速时,立即关小该引风机动叶开度,脱离风机失速区并及时调整两台风机出力平衡。

4)调整两台风机负荷分配,使B引风机电流稍高于A引风机,严格控制风机全压不超6 886 Pa,电流不超235 A。

经过多次试验,确定C低省换热器最下组模块泄漏(上中下共3组),隔离该模块投入其他模块后,B引风机入口烟气温度保持在105℃,同时调整A引风机入口烟气温度接近100℃,保持两台引风机出力平衡。机组负荷升至340 MW时,B引风机动叶开度达到80%,未再发生失速,失速现象消除。

5 结语

低温省煤器联合暖风器系统可以充分利用烟气余热,提高机组效率,同时大幅改善电除尘和引风机运行环境。在运行中发生低省换热器泄漏隔离后,因烟气温度上升,将导致引风机出力下降,容易造成轴流式引风机失速。低省换热器对烟气温度的变化和锅炉风烟系统的运行起重要作用,运行中发生泄漏时应及时判断出准确泄漏点,并进行最小范围隔离,以减轻对锅炉运行的不利影响。