石墨烯含量对Al-15Si-4Cu-Mg组织及摩擦磨损性能的影响

2019-04-11张凯,水丽

张 凯,水 丽

(沈阳理工大学 机械工程学院,沈阳110159)

铝基复合材料由于其具有优异的耐磨性和耐腐蚀性、比重小、低膨胀、良导热等优点,成为一种新型的耐磨材料[1],是汽车变速箱、摩托车发动机活塞、带轮和泵等要求耐磨部件的理想用材,在航空航天、精密仪器和船舶制造等领域都有广泛的应用。近年来,石墨烯增强铝基复合材料进入人们的视野,由于石墨烯本身是新型高性能纳米材料,其强度大,柔韧性好,导电导热性能、光学性能优异,对铝基复合材料性能的提升具有重要意义。此外,研究发现在铝基复合材料中加入Si、Cu等元素可制成多元复合材料[2]。

本文通过向Al-15Si-4Cu-Mg基复合材料中添加石墨烯,研究石墨烯含量对Al-15Si-4Cu-Mg基复合材料微观组织及摩擦磨损特征的影响,为新型耐磨材料研发提供实验数据和理论依据。

1 试验材料及方法

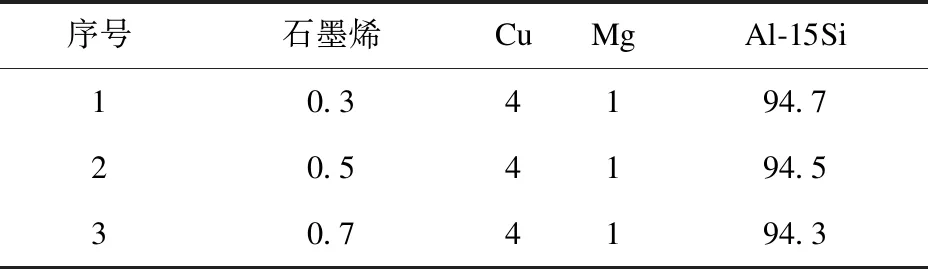

试验所采用的复合材料成分见表1。

表1 Al-15Si-4Cu-Mg基复合材料的化学成份

为研究石墨烯对Al-15Si-4Cu-Mg基复合材料摩擦磨损的性能影响,分别制备石墨烯含量为0.3%、0.5%、0.7%三组试样。

试验采用球磨混料方式,将超细铝硅粉(粒度为800目,纯度为99.9%)和适量Cu、Mg粉(粒度为300~400目,纯度为99.5%)与石墨烯按比例装入混料罐中,加入球料比为8∶1的氧化锆陶瓷球,固定在TURBULA T2F三维混料机中,进行间歇球磨分散72h,球磨机转数为40rpm。球磨结束静置一段时间,再将混合的粉末从混合机中取出,倒入事先准备好的模具中,将模具放入真空钼丝热压炉(ZR-6-8Y)中进行烧结,烧结温度为580℃,烧结时间为1.38h;保温1h后将真空热压钼丝烧结炉断电,待炉温低于200℃后,关闭冷却水循环。将制得的石墨烯复合材料放入箱型电阻炉中进行热处理0.5h,温度为500℃。热处理过后进行快速淬火冷却,淬火后进行4h温度为200℃的热处理,并自然冷却至室温。

将试样用线切割加工成尺寸为50mm×20mm×4mm片状。部分试样制成金相试样,在AFT-DC130光学显微镜上观察金相组织;用布氏显微硬度计测量复合材料的显微硬度。部分试样用600#、800#、1500#、2000#砂纸打磨,表面粗糙度Ra约为0.4μm;丙酮超声清洗后,在往复摩擦磨损试验机上进行摩擦磨损试验,试验力为20N,时间为10min,测试不同石墨烯含量对Al-15Si-4Cu-Mg复合材料微观组织及摩擦磨损性能的影响。

2 试验结果及讨论

2.1 石墨烯Al-15Si-4Cu-Mg基复合材料微观组织结构及硬度分析。

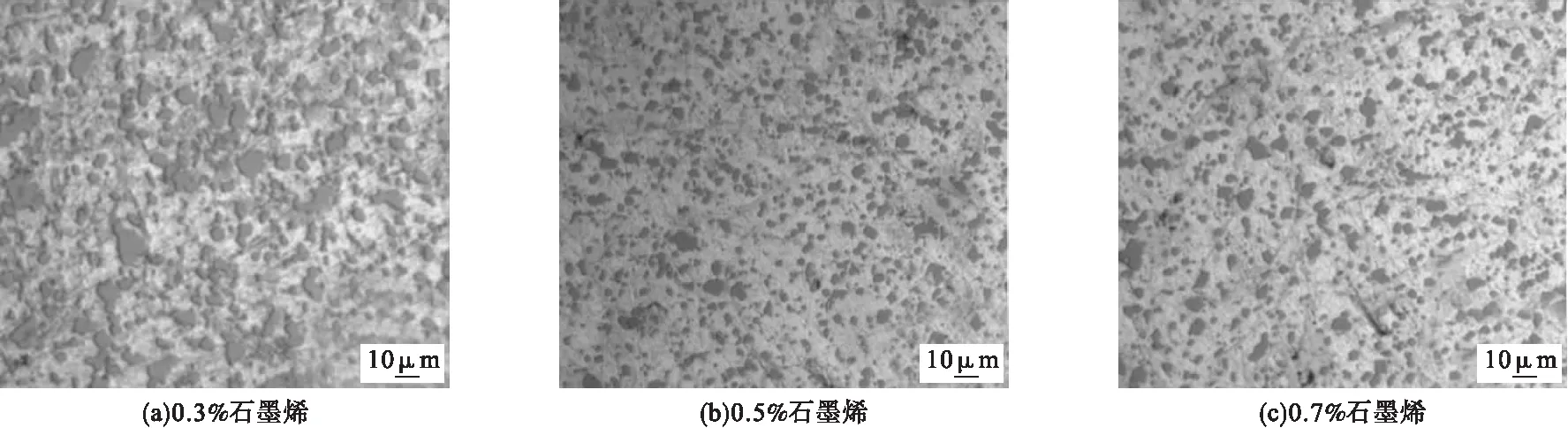

图1为添加不同含量石墨烯Al-15Si-4Cu-Mg基复合材料微观组织形貌。

图1 Al-15Si-4Cu-Mg基复合材料微观组织形貌

由图1a可以看出,添加0.3%石墨烯复合材料中,黑色硅颗粒分布在铝基体中,颗粒间间隙较小,不够分散,组织较粗大,尺寸大小不一,形状各异且不规则;硅颗粒平均尺寸为8~10μm。从图1b中可以看出,硅颗粒在基体中尺寸有所减小且弥散分布,形状较为规则。从图1c中可以看出,随着石墨烯含量增加,硅颗粒得到进一步细化且数量显著增加,对比图1a,其形貌由粗大的不规则形状转变为细小的颗粒状,其在铝基体中的分布也更加均匀,部分硅颗粒尖角处发生明显的钝化现象,硅颗粒平均尺寸已减小到5μm[3-5]。

表2为三组复合材料的硬度测试结果。

表2 Al-15Si-4Cu-Mg基复合材料的硬度

由表2可知,石墨烯添加量为0.3%的复合材料硬度测试结果平均值为131.2HBW;石墨烯添加量为0.5%的复合材料硬度测试结果平均值为155.8HBW;石墨烯添加量为0.7%的复合材料硬度测试结果最大,平均值为157.6HBW。可以看出,随着石墨烯含量的增加,能够有效增强复合材料的硬度,高强度的石墨烯能较好地承担外来载荷。纳米级的石墨烯具有高度褶皱结构[6],能够阻碍位错移动,不利于基体的变形。此外,将Al-15Si中加入少量Cu和Mg元素后,Cu与Al反应生成的Al2Cu,Mg与Si反应生成的Mg2Si,均弥散分布在基体中,显著地提高了复合材料的热稳定性,同时也可以细化粗大的硅颗粒,提高复合材料的强度和硬度。

2.2 磨损特性

图2为添加不同含量石墨烯后,复合材料的磨损特性随时间变化的曲线。

由图2a可见,添加0.3%石墨烯复合材料摩擦系数的最大波峰,达到0.9,最小波谷为0.18,摩擦系数的波动幅值为0.72。添加0.5%石墨烯复合材料摩擦系数的最大波峰为0.7,最小波谷为0.08,摩擦系数的波动幅值为0.62,如图2b所示。添加0.7%石墨烯复合材料摩擦系数的最大波峰为0.65,最小波谷为0.17,摩擦系数的波动幅值为0.48,如图2c所示。观察三组试样摩擦曲线图可知,图2c复合材料在整个磨损过程中更平稳,摩擦系数波动最小,因此图2c复合材料耐磨性最好[7-9]。

图2 Al-15Si-4Cu-Mg基复合材料的摩擦磨损曲线

2.3 磨损表面分析

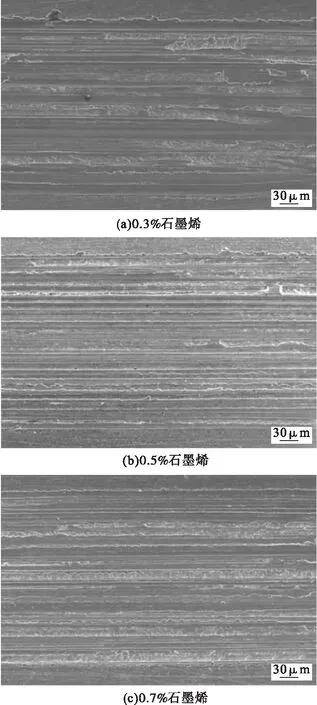

图3为三组复合材料在所加载荷为20N、磨损10min后的表面形貌。

图3a为添加0.3%石墨烯复合材料磨损后的SEM图片,由于石墨烯含量较低,当磨损面相互接触时,造成复合材料中的硅相瞬间脱落发生破碎,并粘附着大量磨屑在磨损面上,剥落坑较大,磨损机制为粘着磨损和磨粒磨损。图3b为添加0.5%石墨烯复合材料试样,磨损面出现的犁沟较窄,剥落现象和磨屑明显少于图3a,磨损机制为轻微的磨粒磨损和粘着磨损。图3c为添加0.7%石墨烯的复合材料,相对于前两组试样,表面没有出现较大范围的粘着剥落区域,主要表现为一些犁沟槽的出现,其磨损机制主要为轻微的粘着磨损。

图3 Al-15Si-4Cu-Mg基复合材料的磨损面电镜扫描图

结合图1可知,添加0.3%石墨烯的复合材料磨损后出现较深且宽的犁沟,这是由于其初晶硅的形貌和尺寸较粗大,分布不均匀,凹陷周围受到挤压而隆起使得硅相受到的应力过大,当应力达到一定极限值时,致使硅相破裂和脱落;脱落的初晶硅在惯性力作用下,在软基体上沿摩擦方向相对运动,造成二次切削,形成深浅不同的犁沟;而脱落的硬质颗粒被碾碎形成磨屑。添加0.5%和0.7%石墨烯的复合材料磨损后组织相貌得到改善,石墨烯在摩擦过程中起到自润滑的作用,减少初晶硅的剥落,从而降低犁沟及磨屑的形成。因此,随着石墨烯含量的提高,复合材料磨损程度得到显著改善[10-12]。

3 结论

(1)石墨烯的添加对Al-15Si-4Cu-Mg基复合材料的微观组织和形貌影响显著,随着石墨烯含量增加,复合材料微观组织中硅颗粒分布更加均匀且弥散,硅颗粒棱角钝化,平均轮廓有所减小。

(2)随着石墨烯含量增加,Al-15Si-4Cu-Mg复合材料的摩擦系数波动幅值从0.72减小到0.48,磨损过程更加平稳,磨损表面犁沟变窄、变浅,剥落坑减少,复合材料的耐磨性有所提高,硬度得到明显改善。