利用油橄榄果汁制备低盐固态发酵酱油的初步研究

2019-04-11SuyamaTaikei

,,3,,,Suyama Taikei,,*

(1.四川大学,成都 610061;2.四川大学 锦江学院,四川 眉山 620860;3.四川省粮油科研所,成都 610017;4.明石工业高等专门学校,日本 明石 674-8501)

油橄榄又名齐墩果,是世界名贵常绿木本油料和果用树种[1]。油橄榄的加工工艺主要有传统工艺、两相分离工艺和三相分离工艺[2]。三相分离工艺是目前普遍使用的生产橄榄油的工艺,它是将磨碎的油橄榄果加入三相分离机中,分离出橄榄油、油橄榄果汁和果渣。油橄榄果汁中含有丰富的氨基酸、矿物质和多酚类物质等,但目前对其的利用都较单一且不充分,有学者用油橄榄果汁水进行果酒的酿造[3]。

酱油作为一种亚洲地区常见的调味品,亦可以增强食欲、促进消化。此外,酱油中含有许多人体需要的营养成分,如必需氨基酸、维生素及多种矿物质元素等,还具有抗癌性、免疫活动调节等作用[4,5]。

因此,本文在尽可能提高油橄榄果汁利用率的前提下,用不同比例的油橄榄果汁代替了普通低盐固态发酵酱油酿造过程中酱醅所需的水,旨在探究油橄榄果汁在低盐固态发酵酱油中的实用性,提高油橄榄加工副产物的资源化利用,并为后期进一步优化油橄榄果汁酿造酱油工艺提供了理论依据。

1 材料与方法

1.1 试验材料

试验菌种:四川大学生态食品工程与食品生物技术研究室保藏的米曲霉(Aspergillusoryzae)菌株,编号3051;原料:豆粕、麸皮、小麦粉,市购;油橄榄果汁:由四川华欧油橄榄公司提供。

1.2 试剂、试验仪器

所用试剂均为分析纯。

MGC-300H人工气候箱 上海一恒科技有限公司;KDN-C定氮仪 上海新家仪器有限公司;PHS-3C型pH计 上海精密仪器仪表有限公司。

1.3 试验方法

1.3.1 工艺流程

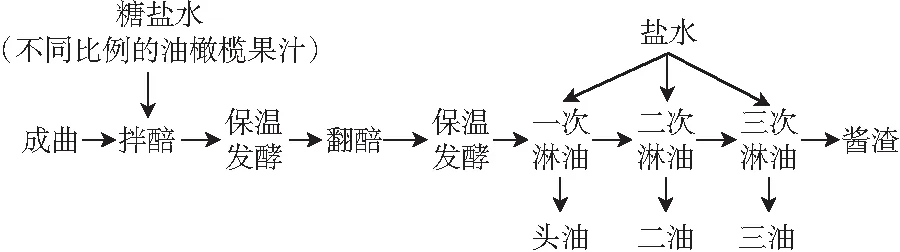

不同比例油橄榄果汁添加量的低盐固态发酵酱油的工艺流程见图1。

图1 低盐固态发酵酱油的工艺流程Fig.1 The technological process of low-salt solid-state fermented soy sauce

1.3.2 试验方法1.3.2.1 酱油种曲的制作

将麸皮、小麦粉、水以10∶1∶10的比例配制,于121 ℃,20 min的条件下灭菌,然后置于无菌操作台,待冷却后接种米曲霉菌株,在28 ℃下培养3~4天得到种曲。

1.3.2.2 酱油成曲的制作

将豆粕与麸皮以67∶7的比例混匀,在110 ℃下干蒸30 min,然后加入豆粕质量80%的水进行润水,在121 ℃下蒸制30 min。将蒸制后的物料冷却至33~35 ℃,接入酱油种曲,酱油种曲的接入量为豆粕与麸皮总质量的0.5%,在30 ℃、相对湿度为85%的条件下培养48 h,得到酱油成曲。

1.3.2.3 糖水的制备

将面粉与水、面粉与油橄榄果汁均以1∶10的比例混匀得到浆料,调节浆料的pH值至6.3,加入面粉质量0.2%的无水氯化钙,然后按照5 U/g面粉的比例加入淀粉酶。将浆料升温至65 ℃,当淀粉完全液化后,在95 ℃下进行灭菌操作,灭菌10 min。将所得液浆冷却至63 ℃,加入面粉质量2%的新鲜麸皮,在63 ℃下保温3.5 h,得到普通糖水和油橄榄果汁糖水。

1.3.2.4 酱醅制作及发酵

将油橄榄果汁糖水与普通糖水混合,使所得混合液中油橄榄果汁糖水的体积百分比为0,70%,80%,90%,100%,加入食盐混匀得到食盐含量8%的糖盐水,然后拌入酱油成曲制成酱醅。将酱醅置于发酵容器中,在42 ℃的条件下发酵25天得到发酵酱醅。

1.3.2.5 浸泡淋油和后处理

对发酵酱醅进行浸泡淋油操作,得到酱油原油,将酱油原油静置2天,过滤除去沉淀物,即得酱油成品,灭菌,包装。

1.3.3 感官评价

参照GB/T 18186-2000《酿造酱油》中低盐固态发酵酱油的相关标准。邀请10位食品专业人员对样品的色泽(20分)、香气(25分)、滋味(35分)、体态(20分)进行感官评分,最终取平均值得到结果。

1.3.4 样品总酸、氨基酸态氮、全氮的测定

总酸的测定采用直接滴定法[6];氨基酸态氮的测定采用甲醛滴定法[7];全氮的测定采用凯氏定氮法[8]。

2 结果与分析

2.1 不同低盐固态发酵酱油的感官评价

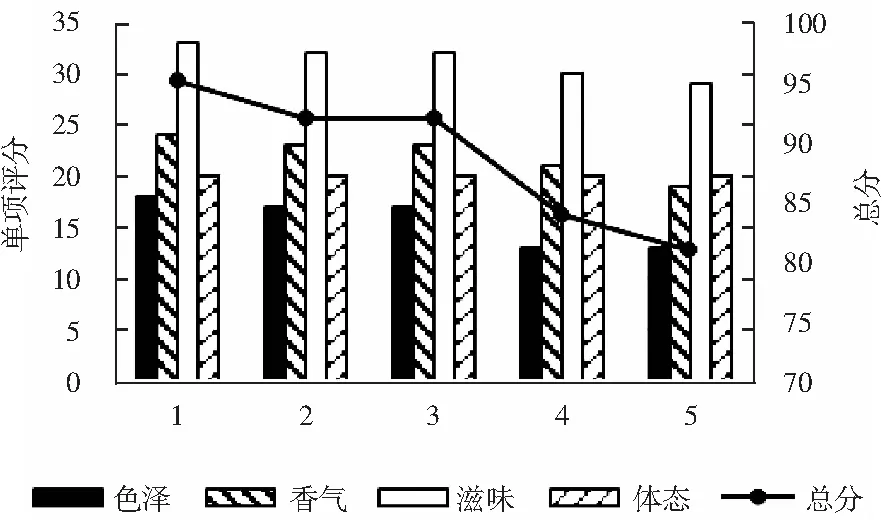

普通低盐固态发酵酱油与不同比例油橄榄果汁低盐固态发酵酱油的感官评价见图2。

图2 不同比例油橄榄果汁酱油的感官评价Fig.2 The sensory evaluation of soy sauce with different ratios of olive juice

注:1为普通酱油;2为70%油橄榄果汁替代量酱油;3为80%油橄榄果汁替代量酱油;4为90%油橄榄果汁替代量酱油;5为100%油橄榄果汁替代量酱油,下同。

由图2可知,用不同比例的油橄榄果汁替代水所得到的低盐固态发酵酱油与普通低盐固态发酵酱油相比,感官评分有一定差别,但相差不大。随着油橄榄果汁添加比例的减少,油橄榄果汁酱油的感官评分与普通酱油相差无几。酱油的感官性状是决定质量好坏的重要因素,而感官评价是判断感官性状的唯一手段[9]。李莉等的研究表明,酱油的鲜味主要来源于原料中蛋白质分解产物氨基酸及其发酵生成的醇、酯等物质,而酱油的香甜则来源于原料中淀粉分解产物糖[10]。这说明油橄榄果汁的部分替代并不影响微生物在酱油发酵过程中分解蛋白质和淀粉等。而70%和80%油橄榄果汁替代量下的酱油感官评分表明,油橄榄果汁本身的色泽、香气、滋味等并未对低盐固态发酵酱油造成负面影响,70%和80%油橄榄果汁替代量是完全可接受的。

2.2 不同低盐固态发酵酱油的理化性质

2.2.1 不同低盐固态发酵酱油的总出油量及总酸含量分析

发酵是酿造酱油中极其重要的一个关键环节。发酵工艺条件的控制直接决定了最终产品的质量和原料的利用率[11,12]。不同比例油橄榄果汁制备低盐固态发酵酱油的总出油量和总酸含量对比见表1。

表1 不同比例油橄榄果汁酱油的总出油量和总酸含量比较Table 1 Comparison of total oil output and total acid content in soy sauce with different ratios of olive juice

由表1可知,相比普通低盐固态发酵酱油,不同比例的油橄榄果汁酱油中,以80%油橄榄果汁代替量发酵得到的酱油总出油量略优于普通酱油,达到495 mL;70%,100%油橄榄果汁代替量得到的酿造酱油总出油量其次,与普通酱油总出油量相近,在480 mL左右;90%油橄榄果汁代替量的酿造酱油总出油量最少。说明用油橄榄果汁糖水代替普通糖水进行低盐固态发酵酿造酱油在产出上是可行的,总出油量可以得到与普通酿造酱油相当甚至更优的水平。

对比总酸含量,除90%,100%代替量下发酵得到的油橄榄果汁酱油头油总酸含量大于普通酱油以外,其他的油橄榄果汁发酵得到的酱油总酸含量都低于普通酱油。总酸反映了酱油酿造过程中的发酵工艺水平,若总酸含量过高,则会影响酱油的口味,从而影响其内在质量。单从这一指标来看,用90%及以下比例的油橄榄果汁糖水配以相应比例的普通糖水进行发酵,可以得到感官更佳、品质更优的酱油,且相比之下,尤以80%油橄榄果汁替代量下发酵制备的酱油效果最佳。

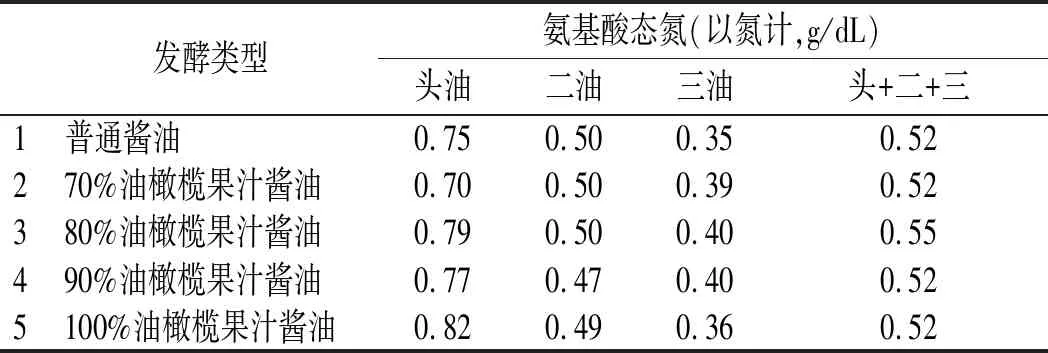

2.2.2 不同低盐固态发酵酱油的氨基酸态氮含量比较

蛋白质被相应的酶类水解成了肽类,肽类又被分解成相对分子质量更小的氨基酸,这二者都影响酱油的呈味,而且随着氨基酸含量的增加,酱油的滋味越好。

表2 不同比例油橄榄果汁酱油的氨基酸态氮含量比较Table 2 Comparison of amino acid nitrogen content in soy sauce with different ratios of olive juice

注:GB/T 18186-2000《酿造酱油》中规定,低盐固态发酵酱油中,特级酱油的氨基酸态氮不低于0.80 g/dL,一级酱油不低于0.70 g/dL,二级酱油不低于0.60 g/dL,三级酱油不低于0.40 g/dL。

由表2可知,头油中,用80%及以上的油橄榄果汁代替糖盐水酿造的低盐固态发酵酱油,氨基酸态氮含量均高于普通酱油,且100%油橄榄果汁酱油的头油氨基酸态氮含量高于0.80 g/dL,达到了特级低盐固态发酵酱油的标准,其他替代比例的头油都达到了一级酱油的标准;不同比例油橄榄果汁酱油二油的氨基酸态氮含量都在0.40 g/dL之上,均达到了三级酱油的标准;综合不同酿造酱油的头油、二油、三油来看,以80%油橄榄果汁比例代替糖盐水发酵得到的酱油,氨基酸态氮含量与普通酱油相当,可以达到三级酱油的标准。此替代量下得到的酱油的氨基酸态氮含量也说明,相较其他替代量的酱油,此酱油的蛋白质水解得更加彻底。

2.2.3 不同低盐固态发酵酱油的全氮含量分析

全氮表示酱油中有机氮和无机氮的总和,是影响酱油风味的指标,是评价酱油营养物质含量高低的指标之一,是影响酱油质量的重要因素[13]。

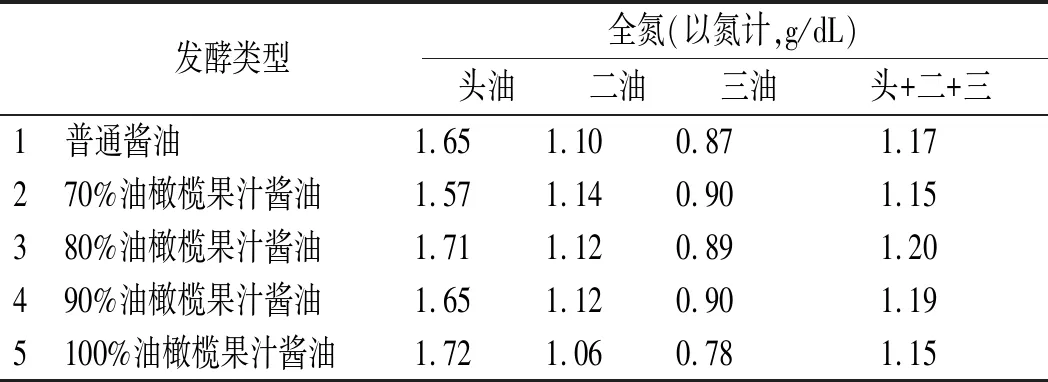

表3 不同比例油橄榄果汁酱油的全氮含量分析Table 3 Comparison of total nitrogen content in soy sauce with different ratios of olive juice

注:GB/T 18186-2000《酿造酱油》中规定,低盐固态发酵酱油中,特级酱油的全氮不低于1.60 g/dL,一级酱油不低于1.40 g/dL,二级酱油不低于1.20 g/dL,三级酱油不低于0.80 g/dL。

由表3可知,相比普通酱油的头油,70%油橄榄果汁酱油的全氮含量相对较少,80%和100%油橄榄果汁酱油均比普通酱油的头油全氮含量高且达到特级酱油的标准;就二油和三油的全氮含量来看,除了100%油橄榄果汁酱油,其他3种全氮含量优于普通发酵的二油、三油;综合不同酱油的全氮含量来看,以80%油橄榄果汁代替量最佳,达到了二级酱油的标准;90%油橄榄果汁代替量次之,达到了三级酱油的标准。再综合之前酱油的感官评价结果,可知80%油橄榄果汁替代量下的酿造酱油,其有机氮和无机氮的含量相对最丰富,使酱油的风味更佳。

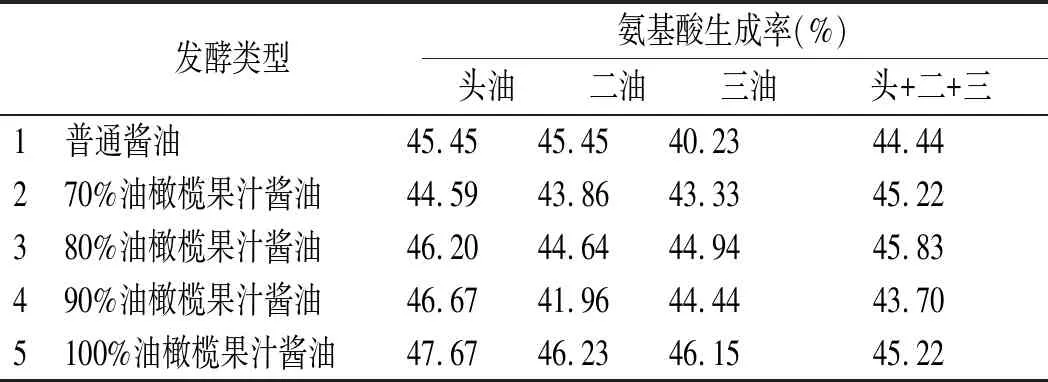

2.2.4 不同低盐固态发酵酱油的氨基酸生成率

为了检查呈味成分氨基酸类的生成量,常用氨基酸生成量与水溶性全氮含量的比值来表示,即氨基酸生成率,它是检验酱油质量的重要指标之一,并且反映了制曲、发酵过程中肽酶的活性程度,因此是成品酱油及生产过程中检验发酵醪(醅)蛋白水解程度的重要指标之一[14]。

表4 不同比例油橄榄果汁酱油的氨基酸生成率Table 4 Comparison of amino acid production rate in soy sauce with different ratios of olive juice

由表4可知,虽然100%油橄榄果汁代替量的酱油头油优于其他几种,但综合看酱油的总氨基酸生成率,80%油橄榄果汁替代量的低盐固态发酵酱油依然是最优的,说明相比其他4种酱油,80%油橄榄果汁代替量的酱油在制曲和发酵阶段肽酶活性相对较高,发酵醪(醅)蛋白的水解程度相对更完全。

3 结论

通过以不同比例(100%,90%,80%,70%)油橄榄果汁代替水制成糖盐水,对比普通糖盐水,进行低盐固态发酵,得到相对最优的替代比例,为80%油橄榄果汁糖水加20%普通糖水,得到的酿造酱油在色泽、香气、滋味、体态上与普通酱油相当,总出油量达到495 mL,总酸含量达到0.73 g/dL,氨基酸态氮含量达到0.55 g/dL,全氮含量达到1.20 g/dL,氨基酸生成率为45.83%。这对未来市场更全面、充分地利用油橄榄加工副产物、打破油橄榄果汁利用的局限性、丰富酱油酿造原料、开拓酱油新市场有十分积极的意义。