基于效用函数理论的车身PP夹芯板结构参数优化与应用研究∗

2019-04-11张世广于多年孙文龙郝裕兴

崔 岸,陈 宠,张世广,于多年,张 晗,孙文龙,郝裕兴

(吉林大学,汽车仿真与控制国家重点实验室,长春 130025)

前言

金属面夹芯板相比于普通的金属材料板具有更高的强度、刚度、隔声、抗撞击和耐疲劳等性能,已广泛应用于建筑、船舶和航空航天等领域[1]。夹芯板能有效地将面板和芯板材料的特性相结合,可同时满足汽车对安全和轻量化等多种性能的需求,因此在汽车上的应用越来越受到关注。

国内外学者针对夹芯板结构进行了一系列的理论与实验研究[2-5],随着夹芯板失效模式理论研究的不断进展,对夹芯板的优化设计问题也开始不断探索[6-13]。文献[8]中研究了夹芯材料为功能梯度材料的夹芯板力学性能,目的是获得更大的设计空间和更优异的结构性能;文献[9]中提出了夹芯板设计是一个多目标优化设计问题,将自由振动基频及质量作为优化目标,采用进化论的方法确定了复合层合板的优化设计方案;文献[10]中采用蚁群优化算法,将质量和成本作为优化目标,进行了铁路客车地板夹层结构的多目标优化,优化后的地板相比原地板系统可节省60%的成本;文献[11]中研究了PVC夹芯板在泡沫金属子弹撞击加载条件下的动态响应及失效模式,得出等质量前提下增加芯板厚度可减小受力方向另一侧面板变形的结论;文献[12]中针对泡沫铝夹芯板进行了抗冲击性能分析,结果显示泡沫铝夹芯板的抗冲击性能主要由芯层的变形耗能大小来决定。文献[13]中研究了夹芯型雷达吸波结构,通过引入一个无量纲参数将两个优化目标综合考虑,进而提出了一种夹芯型雷达吸波结构的多目标优化方法。综上所述,对夹芯板性能及失效模式的理论和实验研究已取得了一定的成果,但对夹芯板结构多目标优化方法的研究还有一定的局限性,特别是在汽车领域的应用研究更是不多见,因此有必要对夹芯板结构优化方法和应用进行广泛与深入的研究。

本文中以单层金属板为参照,考虑多种设计属性,基于效用函数理论,将多目标优化问题转化为单目标优化问题,建立夹芯板参数优化模型,从而进行夹芯板结构(厚度)优化,并对优化结果进行实验及仿真验证。最后,通过在某轿车前围板上的应用,基于结构性能探讨其应用效果。

1 夹芯板结构参数优化模型

1.1 优化模型建立

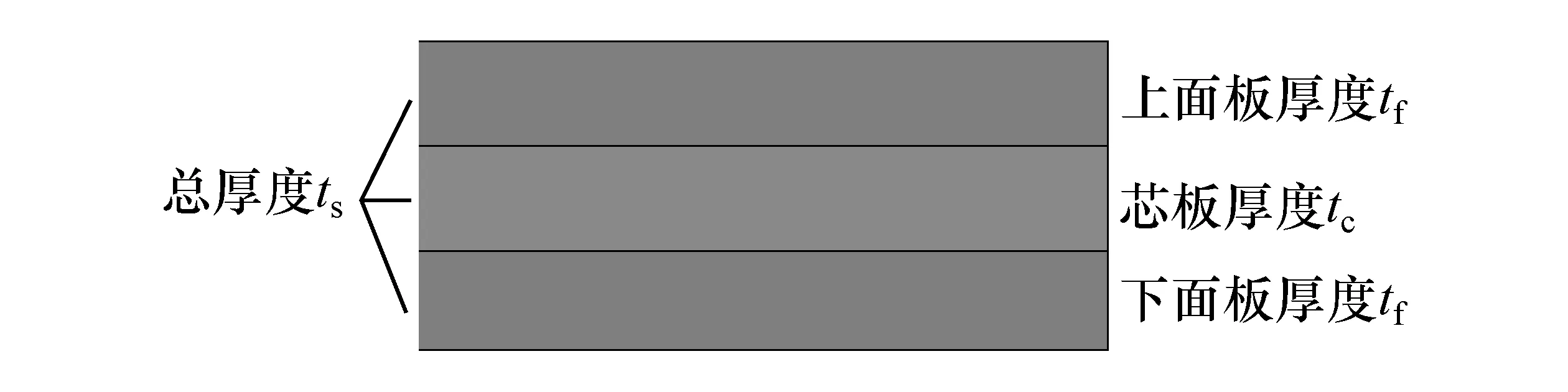

以单层金属板为原板,设单层金属板的厚度尺寸为tm,夹芯板的结构如图1所示,上、下面板的厚度为tf,芯板的厚度为tc,总厚度为ts。根据线性效用函数理论,建立夹芯板结构参数优化模型。

目标函数:

约束条件:

图1 夹芯板结构示意图

1.2 设计属性

根据车身零部件的基本设计需求,考虑了5种设计性能,分别是弯曲刚度、弯曲强度、极限抗压强度、质量、成本。依据这5种设计性能,定义5种设计属性。

1.2.1 弯曲刚度

夹芯板弯曲刚度设计属性p1定义为夹芯板与原板弯曲刚度之比,即

式中D0和Ds分别为原板和夹芯板的弯曲刚度。假设由单层金属板所设计的梁为单位宽度和单位跨度,则原板和夹芯板的弯曲刚度分别为

式中:E0为原板的弹性模量;Ef,Ec分别为夹芯板面板和芯板的弹性模量;tfc为上下面板的中心距离。

1.2.2 弯曲强度

弯曲强度设计属性p2定义为在相同加载条件下原板与夹芯板分别接近于其许用应力的程度比值,即

其中

式中:K0为原板最大弯曲拉应力与许用应力的比值;σ0为原板的最大弯曲拉应力;σa0为原板的许用弯曲应力;M0为弯矩。

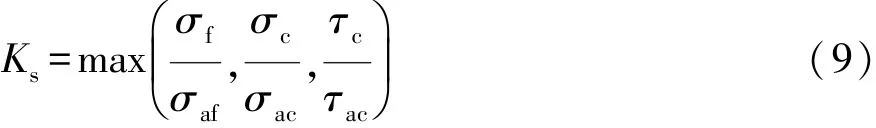

夹芯板失效采用近似计算,选取面板和芯板不同失效模式下强度比的最大值来表示夹芯板接近许用应力的程度,即弯曲应力与许用应力的比值Ks:

其中

式中:σf为面板材料的最大拉应力;σaf为面板材料的许用拉应力;σc为芯板材料的最大拉应力;σac为芯板材料的许用拉应力;τc为芯板材料的最大剪应力;τac为芯板材料的许用剪应力;FQ为剪力;F为单位载荷。

1.2.3 极限抗压强度

极限抗压强度属性p3定义为夹芯板和原板的临界压力的比值,即

其中

式中:Fs和F0分别为原板和夹芯板的临界压力;Gc为芯板材料的剪切模量。

1.2.4 质量

质量属性p4定义为原板和夹芯板质量之比,即

式中:ρ0为原板密度;ρf为面板密度;ρc为芯板密度。

1.2.5 成本

成本属性 p5定义为原板和夹芯板的成本之比,即

式中:c0,cf,cc分别为原板、面板和芯板的成本。材料的总成本包含材料成本、制造成本、使用过程中的成本、报废后处理成本等。鉴于数据收集困难,本文仅考虑材料成本。

2 优化设计的实现

使用Matlab编写优化设计程序,主要的运行步骤如下:

(1) 输入初始值:t0,tmin,tmax,M

(2)设置分析步长:0.01

(3) 输入各约束条件:H1,H2,H3,H4,H5

(4) 输入各属性权重:w1,w2,w3,w4,w5

(6)输出参数优化结果:tf,tc

其中:tmin,tmax分别为夹芯板厚度的最小值和最大值;M为原板各属性的集合。

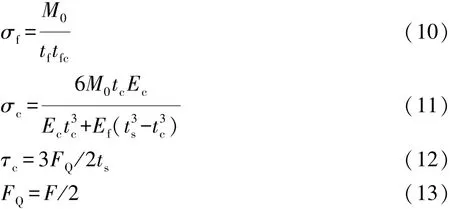

选取原板材料为DC03钢,厚度为1.0mm,PP夹芯板的上下面板采用铝合金,各材料属性见表1。采用该优化方法,基于不降低原板刚度和强度性能,重点考虑轻量化和成本的要求,采用层次分析法,在调查问卷专家打分的基础上,选取4种权重方案,进行PP夹芯板厚度优化,结果见表2。

表1 材料属性

由表2可以看出,与原钢板相比,4种方案优化后,夹芯板的质量减轻了46%~53%;强度刚度都有不同程度的提升。但由于夹芯板原材料成本高于DC03钢,故4种方案的夹芯板成本均显著高于原钢板。

表2 PP夹芯板性能变化

3 实验与仿真模型验证

3.1 三点弯曲实验

根据表2,选择方案1进行样件制备。样件长150 mm,宽60 mm,夹芯板上下面板和芯板厚度均为0.6 mm,DC03钢板样件厚度1 mm。采用高强度钢作为压头和支座,其中跨距为80 mm,准静态位移加载,压头加载速度为1 mm/min。三点弯曲实验见图2,压头位置的载荷和位移曲线如图3所示。

图2 三点弯曲实验

由图3可见,在整个位移范围内,PP夹芯板的载荷-位移曲线都在原钢板上方,说明该阶段PP夹芯板的弯曲刚度优于原钢板。位移达到约7.5 mm时,粘接胶层发生破坏,夹芯板承载能力大幅下降,但从图中可见抗弯性能仍高于原板。

图3 PP夹芯板和原钢板的载荷 位移曲线

3.2 仿真模型验证

采用样件尺寸数据,在Hypermesh中建立有限元模型,原板、夹芯板面板和芯板均采用壳单元模拟,板与板之间粘接胶层采用胶粘单元模拟;压头、支座与夹芯板、原板的接触部位为半圆,直径为30 mm,采用刚体单元模拟。

设置工况:约束支座6个方向自由度,在压头部位施加Y轴负方向的载荷为0.15 kN。

夹芯板和原板弯曲的实验及有限元仿真结果见表3。仿真与实验结果基本相符,说明仿真过程和参数设置基本合理。

表3 实验位移和仿真位移

4 应用实例性能仿真分析

选取表2中的方案1,应用于某轿车前围板,仿真分析前围板材料替换前后的白车身静态刚度及自由模态变化。原前围板材料为DC03钢,厚度为1.0 mm。

4.1 弯曲刚度分析

应用Hypermesh软件,约束前后悬架支座中心的X,Y,Z方向平动自由度。在4个座椅位置施加80 kg的载荷,如图4所示。

分别在左前纵梁、左门槛梁、左后纵梁上均匀间隔选取3点,分析前围板材料替换前后弯曲挠度值变化情况,所得数据如表4所示。

图4 白车身有限元模型

表4 各点挠度值 mm

式中:Sb为轿车结构弯曲刚度;∑F为施加载荷的总和;Zm为前后减振器支撑点中间位置上门槛梁交点的挠度。经计算原白车身弯曲刚度为15 459 N/mm,替换夹芯板前围板后弯曲刚度为15 841 N/mm,提高了2.47%。

4.2 扭转刚度分析

约束左右后悬架支座中心X,Y,Z平动自由度。为在车身上施加2 000 N·m的扭矩,在左右前悬架支座中心施加大小相等方向相反的力,力的大小为1 825 N。同样选取在弯曲刚度分析时的各点,记录扭转时各点挠度值,见表4。

本文中计及轴距的影响,将扭转刚度定义为使

白车身刚度为每1 m轴距相对扭转1°所需的扭矩,即

式中:St为车身扭转刚度;T为车身所受扭矩;L为车身轴距;δ为轿车前后轴相对扭转角。经计算,原白车身扭转刚度为10 431 N·m2/(°),替换夹芯板前围板后扭转刚度为 10 593 N·m2/(°),提升了1.55%。

4.3 自由模态分析

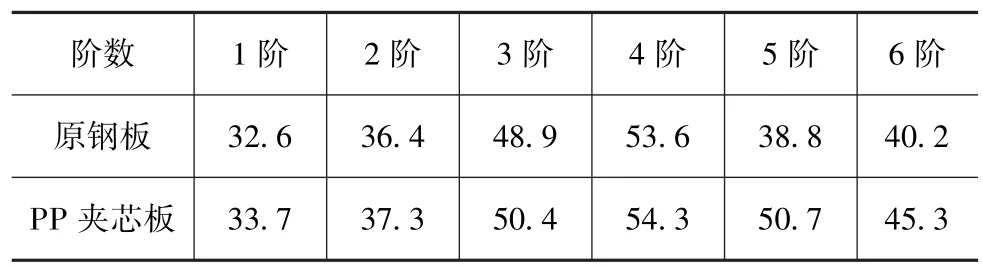

考虑低阶模态对车身结构的振动形态有较大影响,应用Hypermesh软件分析频率高于1 Hz的前6阶模态。分析结果如表5所示。

表5 白车身前6阶模态频率 Hz

由表5可知,其中2阶模态振型描述为车身1阶整体扭转模态。原白车身1阶扭转模态频率为36.4 Hz,替换夹芯板前围板后提升为37.3 Hz,说明1阶扭转模态频率略有提高,同时远离发动机激励频率,避免共振。

4.4 整车侧撞仿真分析

使用LS-DYNA软件进行夹芯板前围板替换前后的整车侧撞仿真分析。整车碰撞仿真有限元模型如图5所示。根据C-NCAP标准,移动变形壁障以50km/h速度垂直撞击汽车侧面,汽车侧面与移动变形壁障采用面面接触,为保证计算结果的精确度,将沙漏系数设置为0.01。比较替换前后前围板最大侵入量,见表6。同时,在被撞侧B柱上选取4个关键点1,2,3,4,分别对应 B 柱顶端、腰线、锁扣和底部,记录前围板替换前后的侧撞最大侵入量和侵入速度,结果如表7所示。分析结果表明,铝合金PP夹芯板的最大侵入量有所减小,B柱耐撞性能有所提升。

图5 整车侧撞有限元模型

表6 两种前围板最大侵入量

表7 B柱关键点碰撞结果

5 结论

基于效用函数理论,针对车身零部件设计性能,研究了一种车身夹芯板几何参数(厚度)优化方法,建立了夹芯板几何参数优化模型,并基于MATLAB软件编程实现了优化计算。该方法可同时满足刚度、强度、成本和质量等多种设计属性,并将多目标优化问题转化为单目标的优化问题,可快速确定夹芯板结构的最佳厚度尺寸,提高了工作效率。

以单层钢板为参照,采用该优化方法设计了一种铝合金PP夹芯板,并将其应用于某汽车前围板,通过实验与理论分析相结合,建立了夹芯板结构及整车有限元模型。分析结果表明,使用优化的夹芯板前围板后,白车身结构刚度和耐撞性均有一定改善,满足设计要求并减轻了质量,尽管成本有一定上升,但随着社会经济的发展,其在汽车上的应用仍有良好的前景。